基于仿真实验的物流系统优化方法

2015-09-14刀荣贵吕小波

刀荣贵,吕小波

红塔烟草(集团)有限责任公司,云南省玉溪市红塔区红塔大道118号 653100

系统优化是运用最少的资源获得最佳效果,物流系统优化主要有运筹学[1]、智能优化[2]和模拟仿真[3-4]等方法。随着烟草行业精益物流的推进,在进行物流系统优化时,涉及到人力、物力、财力的投入和时效限制,通常采用模拟仿真方法进行实验。文献[5-8]显示,传统的烟草物流系统仿真优化方法主要是进行物流搬运路径规划,采用调度策略来平衡各个物流环节的使用频率,以提高物流环节的利用率为导向,按平衡利用率来选取最佳物流方案,因此该优化方法称为平衡利用率法。但传统仿真优化方法存在以下不足:一是物流任务到达和各个实体的运行属性仅考虑其平均值,未考虑物流运行随机分布情况,导致仿真模型不能更好地模拟现实系统;二是仿真的时长或次数仅根据班次情况或经验确定,仿真输出数据不准确;三是以平衡利用率为导向的仿真优化缺乏判断系统关键因素的方法,可能会把优化方向确定在系统的非关键因素上,导致资源投入浪费;四是仅根据输出指标的大小判断方案的优劣,忽视指标差别的显著性。近年来,关键因素法在项目投资、质量管理、绩效评估等方面进行了应用,该方法围绕仿真输出指标,充分考虑系统的影响因素并进行实验设计,对仿真结果通过方差分析来确定影响系统的关键因素,并以关键因素为维度绘制等值线图,将实验结果划分出层次,在最优层次中选择关键因素作为物流系统的最优方案,用于指导系统进行优化改善。为此,以卷烟生产车间废料回收物流系统优化为例,应用仿真优化关键因素法进行分析,以解决系统占用资源多、运行效率低等问题,提高物流系统的运行效率以及精益化管理水平。

1 存在问题

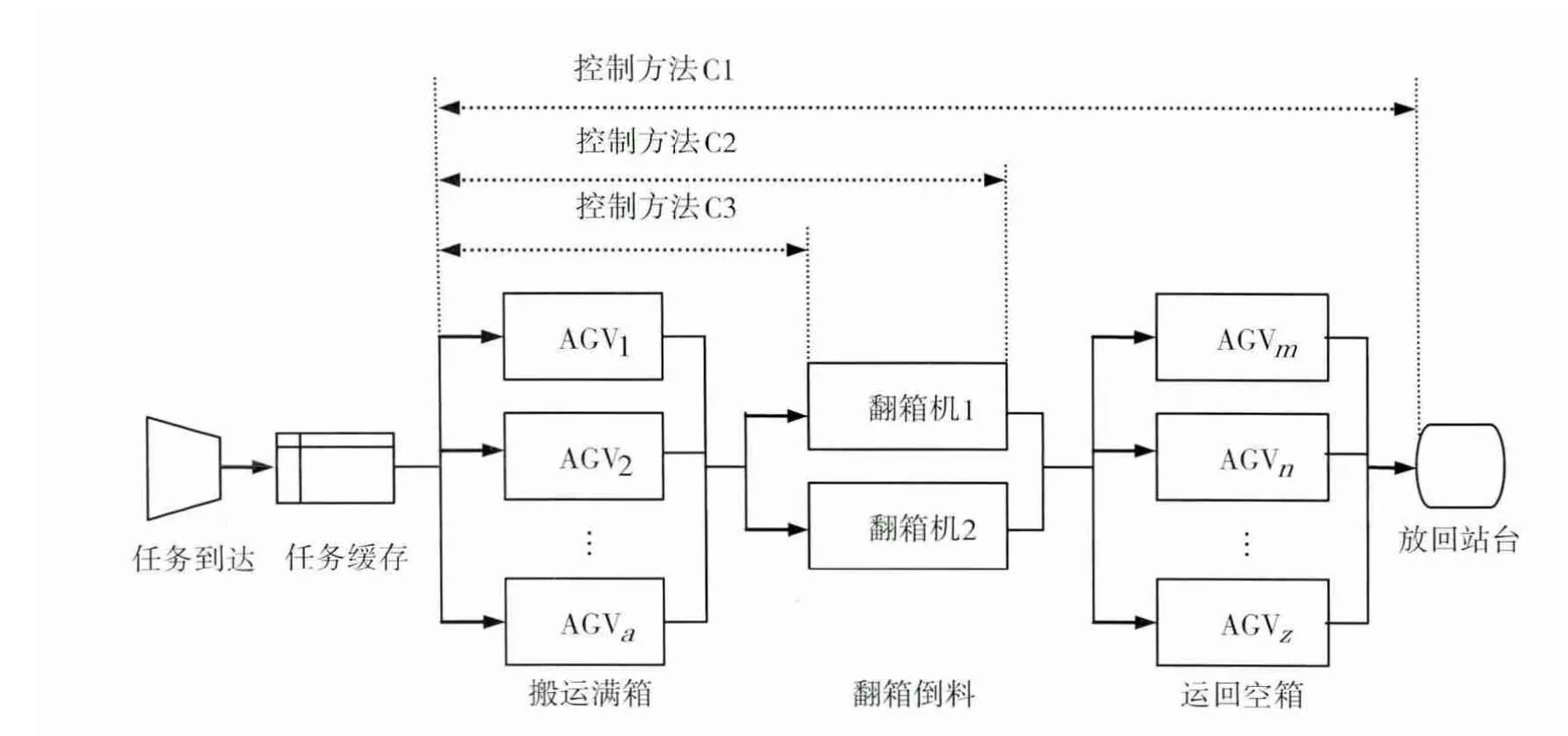

卷烟生产车间用于回收生产废料的自动化物流系统主要由 AGV(Automated Guided Vehicle)[9]和翻箱机完成搬运和倾倒废料任务,废料满箱后工作人员呼叫AGV搬运,通过AGV搬运满箱、翻箱机倒料、AGV运回空箱等环节完成废料回收任务,见图1。系统通过排队论分析[10]、路径规划[11]等获得了初步仿真模型,由于AGV在卷烟生产车间中还要承担辅料发放、空托盘回收、成品抽检和自充电等业务,废料回收业务占用AGV资源较多,影响了其他业务的运作效率。对该系统仿真优化的目标是使废料回收搬运周期(从废料箱获得回收任务到倾倒废料再把空箱搬回原位置的时间)最短,且投入AGV和翻箱机数量最少。

图1 卷烟生产车间废料回收物流系统示意图

2 仿真实验设计

2.1 设定因素、水平及指标

经过层次分析可得出系统的影响因素,剔除不可实施的因素和水平,即为设定的仿真因素和水平。根据需要提出运行指标,经过归纳整理后即为仿真指标[12]。分析可见,影响废料回收物流系统的因素主要有AGV数量、翻箱机数量和调度方法。对3个因素进行实验设计,因素A:AGV数量设置4~8台共5个水平,使废料回收业务尽可能少地占用AGV系统资源,AGV数量在指标优化条件下越少越好;因素B:翻箱机数量设置1~2台共2个水平,为减少资金投入,翻箱机数量在指标优化条件下越少越好;因素C:调度方法共设置3个水平,其中C1为AGV将空箱放回原站台后触发搬运缓存废料箱,C2为AGV从翻箱机上取下空箱后触发搬运缓存废料箱,C3为AGV将满箱移载到翻箱机后触发搬运缓存废料箱。

系统指标是平均搬运周期,所用平均时间越少说明系统处理废料效率越高。以上3个因素各个水平共构成5×2×3=30个回收物流方案,利用仿真软件对这些方案进行实验并确定最优方案。

2.2 建立仿真模型

系统仿真是将现实系统的物理对象映射为仿真对象,并将它们之间的关联表达出来。仿真软件集成了系统执行和优化的方法,通过软件可以对系统进行计算和存储所需信息,并支持用户根据需要编写程序以运行系统和收集数据[13]。采用仿真软件Plant Simulation[14]将废料回收的各个环节映射为仿真对象,并建立仿真模型,见图2。在此模型上,通过编程和内置工具完成各因素、水平和系统指标的仿真实验设计。

图2 废料回收物流系统仿真模型示意图

2.3 仿真对象数据收集

数据的输入和执行是根据所建立的仿真模型确定各个阶段的处理情况。在数据输入和执行过程中有时是已经假设好的常数或分布函数;当输入和执行过程无法假定时,可构建一个初始系统,在系统使用过程中收集数据,通过对各组数据进行拟合检验,判定其符合哪种分布规律;若分布规律不便于用函数表达则做出经验分布表。

通过观测初始系统(改善前系统)运行过程,收集废料回收过程中主动环节的数据,并采用Minitab统计工具[15]对数据进行拟合优度检验,以获得各个环节的运行规律。废料回收的主动环节包括任务到达、搬运满箱、翻箱倒料、运回空箱,数据收集过程如下:

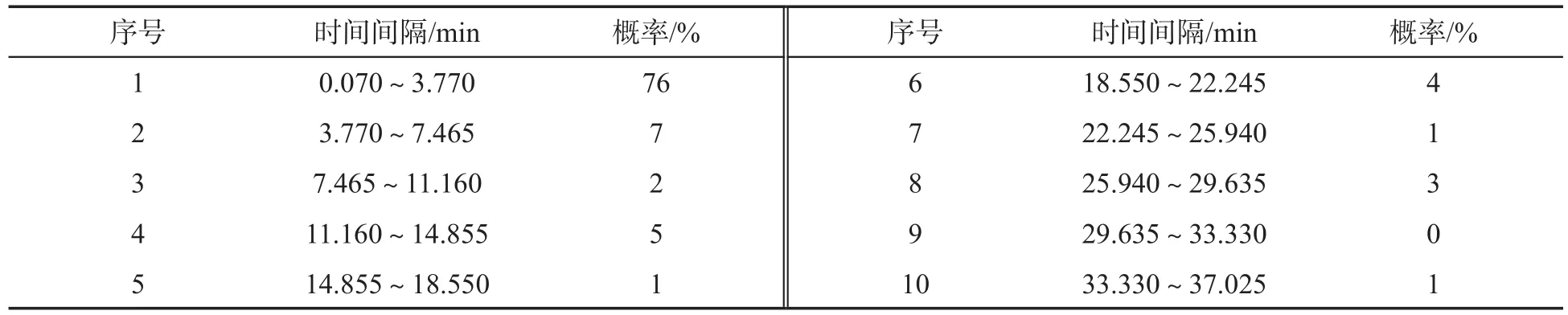

(1)随机收集任务到达数据150个。在Minitab中采用个体分布标识工具进行拟合优度检验,所获得的概率图中,任务到达规律不服从常规函数分布,用经验分布表表示,见表1。

表1 任务到达时间间隔经验分布表

(2)随机收集搬运满箱环节数据150个。在Minitab中采用个体分布标识工具进行拟合优度检验,所获得的概率图中,Johnson变换后正态图95%的置信区间P值=0.412>0.05。所以,该组数据服从正态分布Normal(5.06,1.24)min,即为AGV搬运满箱环节的运行规律。

(3)翻箱倒料环节为固定常数1 min。

(4)随机收集运回空箱环节数据150个。在Minitab中采用个体分布标识工具进行拟合优度检验,所获得的概率图中,Johnson变换后正态图95%的置信区间P值=0.211>0.05。所以,该组数据服从正态分布Normal(5.18,1.21)min,即为AGV运回空箱环节的运行规律。

2.4 仿真实验步骤

仿真实验步骤为:①在图2仿真模型的各个实体对象中加载属性为2.3节的分布函数或分布表,以表示该实体的运行规律;②将各因素及其水平作为实验工具的输入值,生成全因子或正交实验方案;③将指标作为实验输出观测值;④设定仿真统计置信区间95%,分别运行仿真30,50,100,200,500次,输出仿真运行结果,其中栏目Right interval bound-Left interval bound为判断置信区间。对比仿真30,50,100,200,500次的平均置信区间,选择平均置信区间最小的即为最佳结果。本实验的最佳结果是仿真50次的运行结果;⑤整理仿真结果(表2),列出各方案对应的指标值。

表2 仿真实验运行结果

3 最优方案的确定

3.1 方差分析

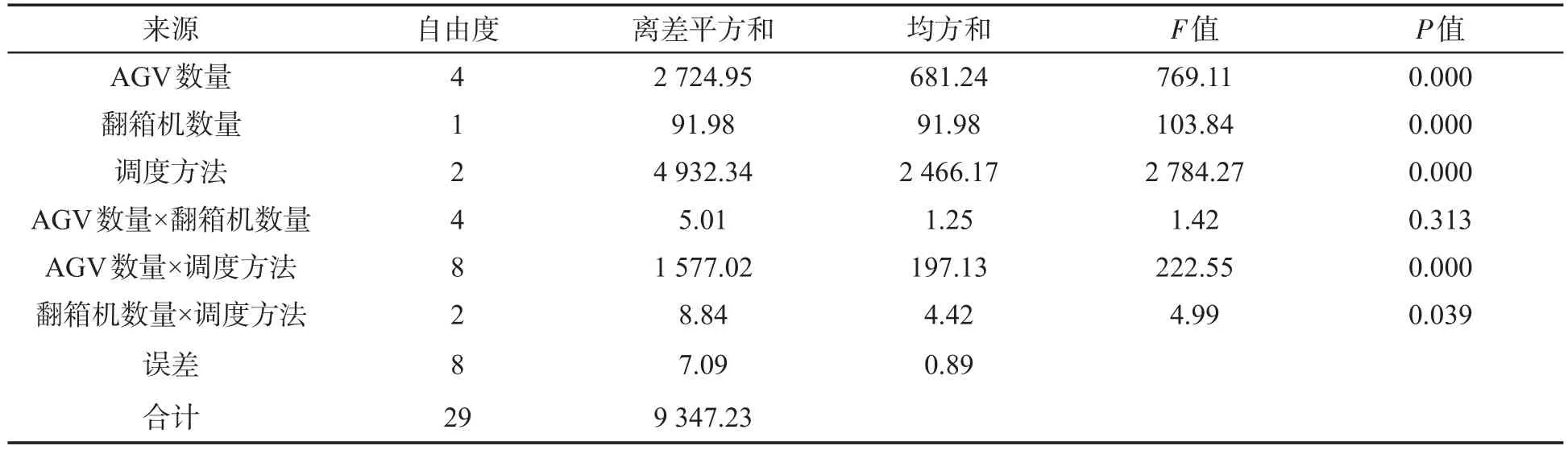

通过方差分析,可以获得判定关键因素的离差平方和的值,初步判定哪些因素对指标输出的影响显著。在95%的置信区间,P值小于0.05的因素对指标影响显著。表3可见,仿真因素AGV数量、翻箱机数量、调度方法均影响显著,交互作用AGV数量×调度方法影响显著。

3.2 确定关键因素

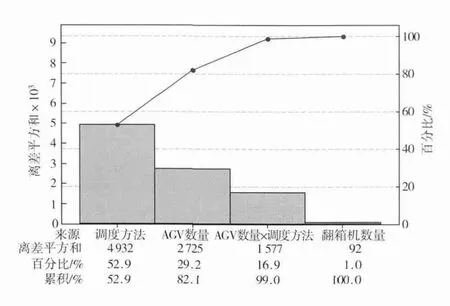

根据帕累托原理[16],少数关键因素导致主要问题的发生。因此,对离差平方和的值进行排列,占离差平方和合计80%以上的因素是关键因素,是系统优化改善的重点。对关键因素的离差平方和进行帕累托检验,结果见图3。可见,调度方法和AGV数量占离差平方和合计的82.1%,因此废料回收物流系统应以优化这两个因素为主;对于翻箱机数量,不作为关键因素,则选择投入最少的方案,只需1台。

表3 方差分析

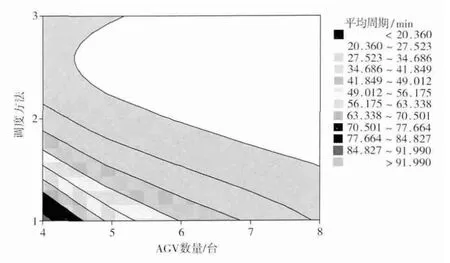

3.3 等值线法

图3 因素的离差平方和帕累托图

以调度方法和AGV数量两个关键因素为维度,采用Minitab统计工具绘制等值线图,见图4。等值线图按平均搬运周期指标分离出从优到劣共10个层次,其中平均搬运周期在27.523 min以下为最优区域。结合表2可见,有 12,15,17,18,20,21,23,24,26,27,29,30共12个方案在最优区域,其中12,17,18,23,24,29,30这7个方案采用2台翻箱机,不符合3.2节中的要求。余下的15,20,21,26,27这5个方案中,方案15(6台AGV、1台翻箱机、调度方法3)投入的AGV数量最少,可确定为最优方案。

图4 平均周期与调度方法、AGV数量的等值线图

4 结语

应用仿真优化关键因素法分析得到影响系统的关键因素,对卷烟车间废料回收系统进行改善,通过实验设计确定投入资源最少的最优方案,有效满足了精益物流的要求。对传统仿真优化方法改进后,以物流运作数据的分布函数或经验分布表为运行规律,仿真模型更加切合实际;利用运行结果的最小置信区间确定仿真运行的最佳时长或次数,输出指标数据更加准确;通过方差分析和帕累托原理选择优化的因素,可以节约资源投入,系统改善效果显著;结合等值线法能够通过关键因素确定最优方案,指导系统的优化实施。

[1]中国运筹学会.中国运筹学发展研究报告[J].运筹学学报,2012,16(3):1-48.

[2]公茂果,焦李成,杨咚咚,等.进化多目标优化算法研究[J].软件学报,2009,20(2):271-289.

[3]王凌,张亮,郑大钟.仿真优化研究进展[J].控制与决策,2003,18(3):272-277.

[4]彭扬,伍蓓.物流系统优化与仿真[M].北京:中国物资出版社,2002.

[5]梁志强,王勇,杨忠文.基于EM-Plant的柔性烟草制丝生产线物流系统的仿真[J].烟草科技,2009(3):26-29.

[6]梁瑞凤,程国全,王转.FLEXSIM在卷烟厂自动化辅料配送物流系统仿真中的应用[J].物流技术,2006(2):28-30.

[7]施彦,王爱娟,翁贻方.烟草辅料入库系统的仿真与优化[J].微计算机信息,2008,24(1):205-206,178.

[8]蔡靖,申婷婷,王海丹.基于Flexsim的某自动化仓储系统的仿真结果和分析[J].制造业自动化,2012,34(7):107-108,112.

[9]张建华,杨启成,陈勇,等.卷包生产废料回收物流自动化的实现[J].烟草科技,2007(1):23-26.

[10]刀荣贵,张进武,杨祥.卷烟生产线废料回收物流系统建模分析[J].烟草科技,2010(12):16-20.

[11]李昌权,吴罡,刘峰,等.卷烟工业自动导引车(AGV)系统的优化改进[J].烟草科技,2010(11):18-21.

[12]陈魁.试验设计与分析[M].2版.北京:清华大学出版社,2005.

[13]Banks J,Carson J S,Nelson B L,et al.离散事件系统仿真[M].肖田元,范文慧,译.北京:机械工业出版社,2007.

[14]施於人,邓易元,蒋维,等.eM-Plant仿真技术教程[M].北京:科学出版社,2009.

[15]马逢时,周峰,刘传冰,等.六西格玛管理统计指南[M].2版.北京:中国人民大学出版社,2013.

[16]N.格里高利·曼昆.经济学原理[M].6版.北京:北京大学出版社,2013.