广州地铁二号线牵引电机驱动端轴承故障分析

2015-09-13梁旭彤广州市地下铁道总公司广东广州510440

梁旭彤(广州市地下铁道总公司,广东广州510440)

广州地铁二号线牵引电机驱动端轴承故障分析

梁旭彤

(广州市地下铁道总公司,广东广州510440)

通过对广州地铁二号线西门子电机轴承故障进行分析,查找可能引发故障的原因,根据检修现场情况给出轴承状态检测和预防维护方法,并提出轴承隐患解决措施。

牵引电机;轴承故障;原因分析;状态检测;预防维护

0 引言

地铁列车是城市快速轨道交通行业中的重要交通运输工具,其在安全、正点、快捷、舒适性上有较高的要求,并具有运行速度快、启停周期短、运载客流多等特点。牵引电机是整个地铁列车的动力缘,而轴承作为牵引电机中的关键部件,承载着转子重量及运行中的振动和冲击,其质量和寿命对地铁安全运营起着十分重要的作用,因此牵引电机轴承在选型和维护上有着极高的要求。而在实际运用过程中,牵引电机轴承故障也偶有发生,存在电机轴承磨损破裂、电机卡死、甚至引发地短路等问题,给正线运营带来较大的安全隐患,故牵引电机轴承的故障分析、状态检测和预防维护则显得十分重要。

1 牵引电机轴承故障情况

1.1故障简述

广州地铁2&8项目列车2010年上线运营以来,已出现四起因牵引电机驱动端轴承问题导致电机烧损的故障,给运营造成较大的安全隐患。广州地铁2&8项目列车牵引电机采用西门子1TB2010-1GA02型产品,该电机转子两端通过两种不同型号的轴承以作支撑,其中转子驱动端采用深槽滚珠轴承,型号为FAG 6016M.P6R85.105. J20AA,非驱动端采用圆柱滚子轴承,型号为FAGNU210E.M1.R65.80NA.F1。

在西门子提供的电机维护文件中给出的对轴承的更换说明为:每隔1 250 000+20%km、或每隔10年,在列车大修过程中,对牵引端轴承及非牵引端轴承进行更换。由此可见,驱动端FAG 6016M型轴承寿命远未达到其规定的更换周期要求。

1.2故障表现

牵引电机轴承故障造成电机烧损时,主要有以下表现。

(1)异味。牵引电机发生烧损时,故障电机附近的车厢及站台可闻到明显的烧焦的异味。异味也是牵引电机故障初期时跟车或乘务人员快速发现列车异常的一大关键现象,以便行调和司机迅速对列车进行调整。列车回库后,在列车两侧及车底地沟处仍可闻到烧焦异味。

(2)电机温度过高。使用红外测温枪测量电机表面的温度通常超过150℃,部分电机表面防锈漆存在脱漆现象,电机工艺孔塑料螺堵烧融,如图1所示,电机底部表面、废油腔上方斜槽处粘贴的TMC 8格B型热敏温度试纸(71~110℃)检测到的温度超过量程范围,8格检测方格呈全黑状态,见图2。人体感官感觉电机热辐射明显,远超正常电机。

图1 电机工艺孔螺堵烧融

图2 温度试纸超量程

(3)废油腔积有废油并伴有轴承碎片。废油腔为牵引电机排除废油的通道,当对牵引电机进行润滑时,轴承多余的润滑油脂将进入废油腔,并逐渐液化排出。拆开故障电机废油腔检查,可见废油腔内积有黑色的油脂,油脂内含有大量沙粒状金属颗粒物,如图3所示。此外,在油脂中也可发现较大的金属碎片,例如2013年4月30日2C029车3轴牵引电机故障时,在废油腔油脂内找到了3片金属碎片,大小分别为25mm× 17 mm、14 mm×7 mm、7 mm×7 mm,如图4所示。经外形和颜色对比,判断其为驱动端轴承保持架碎片,说明电机轴承已严重破损,从而导致电机损坏。

图3 废油腔内油脂情况

图4 废油槽内轴承碎片

(4)轮对擦伤。当电机轴承严重损坏,轴承破碎导致电机卡滞,列车无法通过联轴节和齿轮箱带动轮对转动,或转动时需克服较大的阻力,则该轴轮对与钢轨之间将出现滑行,并产生较大的滑动摩擦力,势必造成轮对及钢轨产生不同程度的损伤,甚至导致影响列车运营安全的事故发生。

2 轴承故障的可能性因素

滚动轴承的综合性能与轴承的基体材料、滚动体、滑道表面特性、结构设计、制造加工、润滑等因素密切相关。牵引电机轴承故障的原因有多方面的,如选型不当导致不满足线路振动冲击要求、产品质量不达标、安装不规范、未按要求维护等等[1]。下面将对主要的可能性原因分别加以介绍。

2.1轴承选型不当

轴承是在机械传动过程中起固定和减小载荷摩擦系数的部件。在牵引电机中,轴承有着非常重要的作用:轴承支撑转子重量,保持轴的中心位置,承担径向载荷;在转子运转过程中,减小转子与端盖间的摩擦系数;在列车行驶过程中,承载运行中的振动和冲击。电机轴承主要的要求为转速高,润滑性能好,噪音小,承载大。在轴承的选型过程中,需综合考虑轴承的工作载荷、工作转速和轴承结构尺寸参数(如轴径、外径、内径、滚子数、游隙等)。若轴承选型不当,则将影响电机轴承工作寿命,或导致故障率增高。

2.2生产及装配中存在问题

轴承生产工艺、质量、装配和安装环节出现问题,均可造成轴承性能达不到要求。

(1)产品质量:产品所使用材质不符合规定要求,或产品制造过程中出现瑕疵,未严格按照要求对轴承进行各项检测等原因,导致轴承良品率低。

(2)生产工艺:轴承生产过程中未按工艺要求执行,如缩减加工工序、压缩部件工艺处理时间、未达到工艺要求的热处理温度等,均将造成产品强度和寿命低于设计要求。

(3)装配环节:若装配环节存在问题,部件间匹配不良好,包括保持架与滚珠、滚珠与内圈或外圈的搭配不当,均会使轴承存在安全隐患。而电机装配过程中转子转轴与轴承内圈的过盈配合状态也同样重要,电机轴承安装的好坏与否,将直接影响到轴承的精度、寿命和性能。

2.3维护不到位

为减小摩擦力,降低轴承对传动的影响,轴承必须实现良好的润滑。在运用过程中,若未按手册要求对牵引电机轴承进行维护,或不正确的维护方式,则轴承将润滑不到位,转动过程中摩擦力增大,增加轴承破损的概率,并导致牵引电机温度过热而烧损。

因本项目多数列车尚未进入架修期,故现场日常维护工作主要按照西门子提供的1TB2010-1GA02型电机维护手册的要求加注润滑油脂以满足电机轴承润滑需求。列车每运行125 000 km+20%或每隔一年,需对驱动端和非驱动端轴承加注润滑脂进行润滑,牵引电机轴承润滑采用RETINAX LX2润滑脂,每个注油周期驱动端和非驱动端轴承分别加注45 g和25 g油脂。

3 电机轴承振动冲击脉冲值测试

为防止同类故障再次发生,并调查西门子牵引电机故障多发的原因,广州地铁和西门子定期采用SPM冲击脉冲监测设备对2&8项目列车牵引电机轴承进行测试,及时了解各牵引电机轴承运行情况,对疑似损伤的电机轴承进行更换并拆解分析其状态,以便更好地查找故障原因。

3.1SPM冲击脉冲技术简介

SPM(Shock Pulse Method)冲击脉冲技术是一种滚动轴承监测技术。往往一个轴承的失效将影响整个设备安全运行,只有有效地监控轴承早期损伤并做出预警才能达到预知维修目的。

车辆在匀速运行中,有段时间电机会处于惰性状态,此时联轴节、轮对、定子、齿轮箱在惯性下运动,如若此时机构之中没有故障发生,电机外壳会进行平稳的振动;如若机构中有缺陷出现在某些部件之中,那么电机的振动就会加强。其振动时域图上,会有峰值出现在电机转动倍数出现的地方和其频域内。可以通过分析频域、振动的有效值及幅值来找出电机出现故障的地方[2]。

在所有的滚动轴承中,滚道和滚动体之间的接触面会产生冲击脉冲信号。SPM冲击脉冲技术通过32 kHz的固有频率的冲击脉冲传感器,直接采集到轴承运转过程中产生的冲击信号,并对信号进行频谱分析。通过共振、放大,冲击脉冲传感器得到的是已经包络后的冲击波形,从而使得SPM冲击脉冲频谱分析技术能够得到极其纯净的频谱。

3.2轴承故障评判标准

现场实际操作中,在牵引电机驱动端和非驱动端轴承所在位置附近选取检测点,将其打磨平整,并在检测点处粘贴冲击脉冲传感器金属探头,通过镟轮机或传动工装使轮对运转从而带动电机转动,保持电机转速为88±5 r/min时,即可测试电机转动时的轴承冲击脉冲值HDm。

HDm是以分贝表示的测量结果,是用以判断轴承损坏严重程度的基本值,代表的是测量周期中发现的最高冲击脉冲,该值也用于触发报警。参照图5中所示,通常,当最高冲击脉冲HDm小于20 dB时,可认为轴承处于良好的运用状态;当HDm处于20至35 dB之间时,轴承处于逐渐走向劣化的状态;当HDm超过35 dB时,则认为轴承某部件已损坏,若继续运行,将增加故障发生的几率,存在较高的安全隐患和运营风险。

图5 轴承冲击脉冲值趋势图

3.3现场轴承运用状态及维护

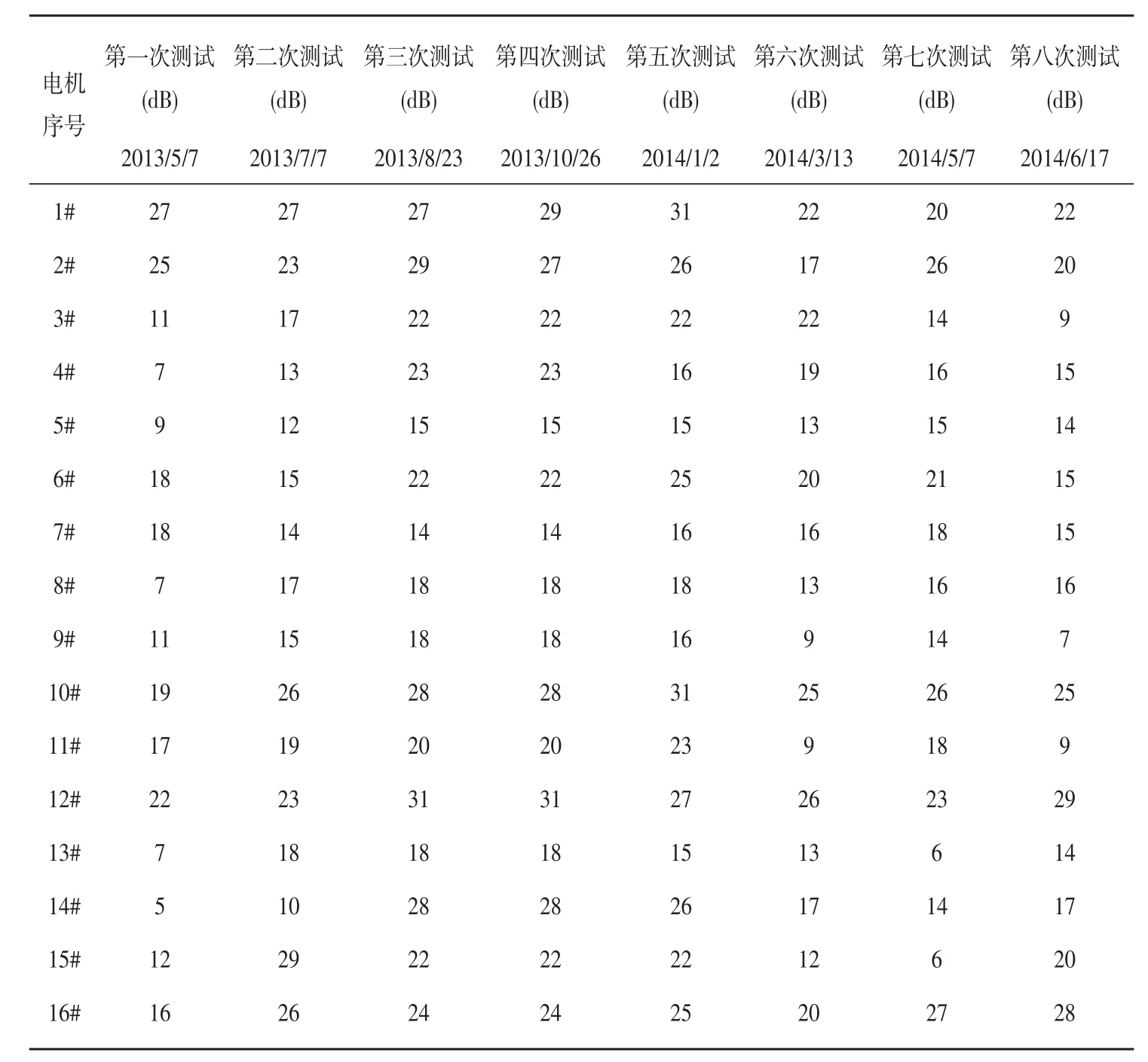

现场已完成八轮电机测试,选取一列未更换过电机的车如2A051052,对16个电机驱动端轴承进行跟踪,通过研究1年多时间内轴承振动冲击脉冲值来反映轴承运用状态。表1为8次测试时电机轴承冲击脉冲值。

表1 电机测试脉冲值

通过以上基础数据,可得到14个月中该车16个牵引电机轴承振动冲击脉冲值趋势图6,进而反映出轴承的运用的趋势情况。

此外,注油也将影响电机轴承性能,该车在电机脉冲值测试前后分别在2013年3月12日和2014年1月24日进行过电机轴承注油,两次注油时间内共运行里程为125 295 km。即一次注油在电机测试前,一次注油在第五轮和第六轮测试之间。

从之前介绍可知,脉冲值越小,轴承状态越优。从图6分析来看,总体来说,在电机未注油情况下,冲击脉冲呈逐步增大趋势,轴承性能逐渐降低;而当公里数达到注油标准并按要求加注润滑油脂后,轴承性能将有所提高,如第六次测试脉冲值较第五轮测试脉冲值大幅降低可知。

因此在日常维护中,一是按运营公里数及运营年限要求及时加注润滑油脂,二是在冲击脉冲测试中对脉冲值超过35 dB的牵引电机及时进行更换,将极大地避免牵引电机故障的发生。

4 轴承故障原因分析及解决措施

自2012年7月至今,广州地铁28线项目总计发生四起西门子牵引电机故障,均由牵引电机驱动端FAG轴承损毁造成的。为防止同类故障再次发生,广州地铁连同西门子采取了如下措施:

(1)定期检测广州地铁28线牵引电机轴承状态,对疑似损伤的轴承进行更换并分析其状态;

(2)为分析牵引电机受载情况,于2013年9月份选取2B050车二架的两台电机,将其安装小游隙轴承,并分别在电机、转向架、轴箱等部位安装有振动传感器,经过功能调试后,进行了为期两天的牵引电机正线振动冲击试验。

图6 轴承冲击脉冲测试值曲线

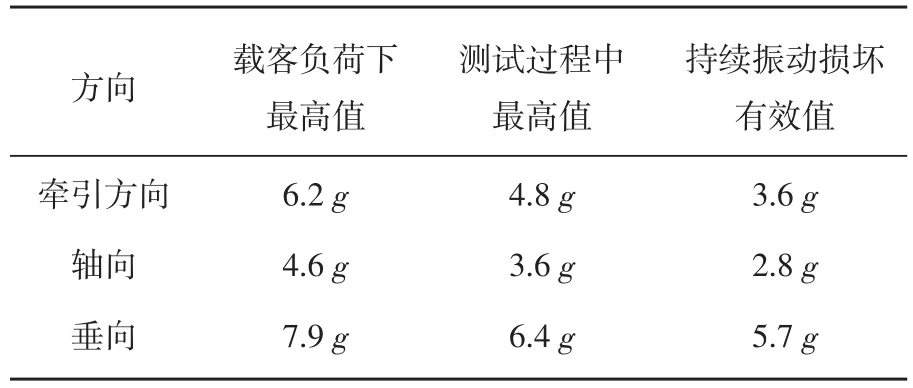

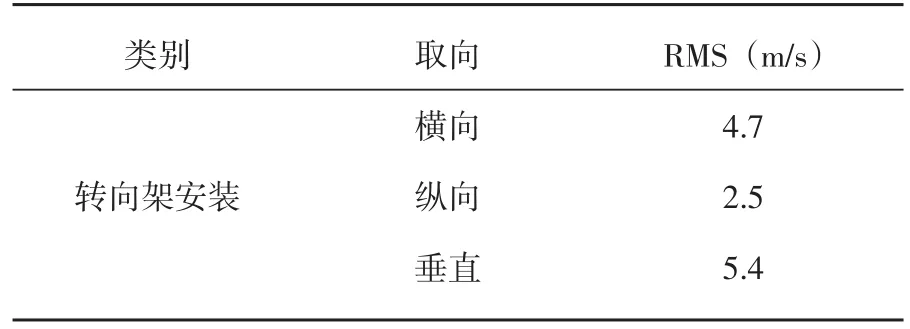

通过试验数据的获取及分析计算,分别得到在试车线测试过程中及正线载客运营中,牵引方向、轴向、垂向的振动冲击加速度值,如表2所示。

表2 振动冲击加速度测试值

而合同规定的IEC61373标准中,针对转向架上安装的部件,其振动标准见表3。

表3 转向架上部件振动标准

对比试验数据及IEC61373标准,最终得出的电机轴承故障结论为广州地铁28线牵引电机所受冲击载荷高于合同规定的IEC61373标准。高负载使得轴承内部磨耗增加,游隙增大,从而增加了滚动体与轴承滚道边缘的接触几率,使得滚动体受力面承受截断力,导致应力集中,最终发生疲劳损坏。

在小游隙轴承中,滚动体和滚道可达到的最大运动偏移范围仍处于滚道内部,极限位置下滚动体与滚道边缘有一定距离,即轴承内圈和外圈受力面仍在滚道内部,尚未延伸至滚道边缘,在轴承质量正常且轴承选型满足振动冲击载荷要求的情况下,一般较少出现故障。

轴承游隙偏大或因轴承内部磨耗导致游隙增大,则列车在运行过程中因振动冲击的作用,使得大游隙轴承存在较多滚动体与轴承滚道边缘接触的机会。与滚动体接触的受力面承受振动冲击产生的截断力,久而久之滚动体也将产生磨损或凹痕,同样内圈或外圈将发生疲劳而损坏。

故针对此分析结论,制定了牵引电机轴承问题的最终解决方案,将全部牵引电机驱动端轴承更换为小游隙轴承,以减少正线振动冲击对轴承内部的磨耗影响,进而避免故障的发生。

[1]施洪生,张奕黄,高培庆.高速牵引电机轴承关键技术的发展趋势[J].机车电传动,2007(2):1-5.

[2]张清林.深圳地铁株机车牵引电机轴承固死的预防措施[J].技术与市场,2012(12):37-38.

(编辑:王智圣)

The Analysis for M otor Bearing Faultof Guangzhou M etro Line2

LIANGXu-tong

(Guangzhou Metro Corporation,Guangzhou510440,China)

The paper analyzes the Siemensmotor bearing fault of Guangzhou Metro Line 2 to find its possible causes.According to the depotsituation the author provides the bearing testmethod and preventivemaintenancemeasures,moreover findsout the final solution of themotorbearing fault.

tractionmotor;bearing fault;causesanalysis;state detection;preventivemaintenance

U231.94

A

1009-9492(2015)04-0100-05

10.3969/j.issn.1009-9492.2015.04.027

2014-10-20

梁旭彤,男,1988年生,辽宁凤城人,大学本科,助理工程师。研究领域:城市轨道交通机车车辆。已发表论文1篇。