基于W INCC V7.0和S7-1500的锯切成套设备控制系统的设计

2015-09-13陆毅华北京师范大学珠海分校广东珠海519087

陆毅华(北京师范大学珠海分校,广东珠海519087)

基于W INCC V7.0和S7-1500的锯切成套设备控制系统的设计

陆毅华

(北京师范大学珠海分校,广东珠海519087)

传统铝铸造行业需要通过提高设备的自动化水平,以提高企业的竞争力。锯切成套设备是一套铝棒锯切的全自动化设备,能有效提高铝棒锯切的效率。主要介绍了基于WINCCV7.0和S7-1500的锯切成套设备控制系统的设计及其关键技术。以该控制系统为核心的锯切成套控制系统在铝铸造企业的实际应用中取得了很好的效果。

WINCCV7.0;S7-1500;锯切成套设备;OPC通信

0 前言

随着中国经济的发展,人力成本不断上涨,中国制造的人口红利逐渐消失,制造企业急需通过生产自动化来提高劳动生产率以提高企业的竞争力。传统的铝铸造行业也面临同样的挑战。

铝铸造行业中的铝棒,是铝型材挤压成型的原材料,需经历熔炼、铸造两个环节。由于深井铸造系统工艺的局限,铸造出来的铝棒(6~8m长),其头部和尾部的形态及品质达不到要求,需要进行切除;另外,一般铸造出来铝棒的长度是固定的,但是不同的铝型材挤压设备,对铝棒长度要求不同。因此,在铝棒铸造完成后,会有锯切的工序,把铝棒的头、尾切除并把铝棒锯切成客户需求的长度。

传统的铝棒锯切设备自动化水平不高,造成劳动生产率低下。锯切成套设备是一套全自动的铝棒锯切设备,能高效地完成铝棒锯切工序的任务,提高生产率。而对设备运行效率影响最大的是其控制系统。

本文着重介绍基于WINCCV7.0和S7-1500的锯切成套设备控制系统的设计及其关键技术。

1 锯切成套设备的组成

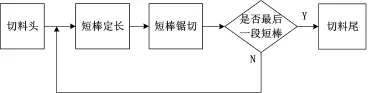

锯切成套设备的组成如图1所示,主要由四个部分组成:铝棒自动上料、铝棒自动锯切、铝棒自动出料及堆垛和控制系统。

(1)铝棒自动上料

铝棒上料系统主要由储料台,上料辊道以及上料搬运小车组成。铸造完成待锯切的铝棒被放置在储料台上,储料台负责把铝棒输送到上料位,上料搬运小车把上料位的铝棒搬运到上料辊道上,上料辊道为铝棒自动锯切系统连续输送铝棒。

图1 锯切成套设备的组成

通过储料台、上料辊道和上料搬运小车三者的配合,使得铝棒自动上料系统能自动、高效地完成铝棒自动上料的任务。

(2)铝棒自动锯切

铝棒自动锯切系统主要由入料辊道、锯切主机、定尺和出料辊道组成。入料辊道把自动上料输送来的铝棒往锯切主机输送,锯切主机对铝棒进行锯切,定尺机构为铝棒提供长度基准,出料辊道把锯切完成的铝棒输送到出料部分。

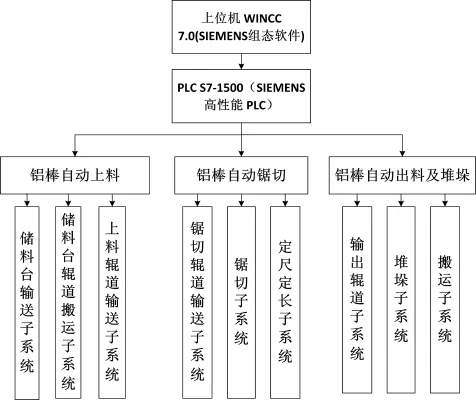

铝棒自动锯切系统主要完成铝棒的锯切工作。自动锯切系统的工作可分为两大类:长棒锯切和短棒锯切,长棒、短棒锯切的流程分别如图2、图3所示。以长棒锯切为例来说明自动锯切系统的工作过程:铝棒通过入料辊道被送到锯切主机进行切料头动作,并通过定尺机构根据长度要求确定切料尾的位置,然后锯切主机进行切料尾动作,切完料尾后,铝棒被出料辊道输送到出料部分,完成一根长铝棒的锯切过程。

图2 长棒锯切流程

图3 短棒锯切流程

(3)铝棒自动出料及堆垛

铝棒自动出料及堆垛系统主要由输送辊道、出料搬运小车、堆垛机械手组成。输送辊道负责把锯切完成的棒料输送到出料搬运小车(长棒)或堆垛机械手(短棒)可以搬运的位置;出料搬运小车负责把输送到位的长铝棒搬运到出料储料台上;堆垛机械手负责把输送到位的短铝棒堆叠到短棒料框上。

下面以长棒为例说明铝棒自动出料的过程:输送辊道把锯切完成的铝棒输送到出料搬运小车可以搬运的位置,然后出料小车从输送辊道位置把铝棒有序地运送到出料储料台上,以便运走打包。

控制系统实现的功能在下节重点叙述。由上述四个子系统组成的锯切成套设备能胜任铝棒锯切工序的所有工作,而且自动化程度好,效率高。

2 控制系统的组成

控制系统是锯切成套设备的核心,关系到整个设备的自动化程度及生产效率。控制系统的功能有两个:一、负责铝棒自动上料、铝棒自动锯切和铝棒自动出料及堆垛三个子系统的机电设备的控制,把实现此功能的系统称为下位机;二、负责为操作人员、企业管理系统等外部实体提供操作及数据管理接口,把实现此功能的系统称为上位机。

锯切成套设备以开关动作为主,而各个子系统之间主要是逻辑关系。所以控制系统的下位机主要实现开关、逻辑控制功能。可编程逻辑控制器(PLC)擅长逻辑、开关控制,且具有抗干扰能力良好、开发简单、维修方便等特点,适合作为锯切成套设备的下位机控制器。

上位机需要给操作人员提供系统参数输入、登录管理、报表统计等功能,需要对整个设备的运行情况进行监控及相关数据的收集,并在设备出现异常时进行有效的报警。为了使设备易于操作和监控,需要把相关的运行情况及数据通过动画和图表的形式进行可视化。此外,上位机需要较强的通信功能以便与下位机及企业管理系统进行数据交换。组态软件能实现上述的所有功能,且以其易于开发、运行稳定的特点,成为上位机的首选。

2.1控制系统的组成

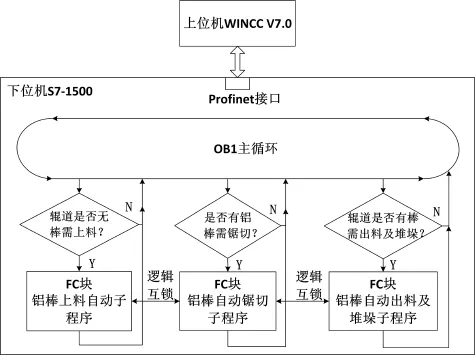

锯切成套设备的控制系统组成如图4所示。

图4 控制系统组成

S7-1500是西门子新一代高性能的PLC产品,其整体性能较上一代大幅提升,能让控制系统的响应更为快速、及时[1]。此外,S7-1500配备了强大的基于工业以太网技术的PROFINET接口,能与上位机进行高速可靠的通信,满足上位机、下位机数据交换的要求,且各系统采用统一的网络技术,使得网络设计更为简单。考虑到系统对其他资源的要求,最终选定S7-1500系列的CPU1511-1 PN作为下位机控制器。

WINCC V7.0是西门子的一款功能强大组态软件,包含界面设计、报警记录、报表制作、用户管理等功能,满足工业控制中人机交互及相关管理的需求,此外,还具有丰富的通信功能,使得上位机与下位机的数据变得快捷、可靠[2]。故选取WINCCV7.0作为上位机的组态软件。值得一提的是,与S7-1500配合更好的WINCCV13未被采用,是因为从目前使用的结果来看,WINCC V13的运行稳定性还需要进一步改善。

2.2S7-1500的PLC程序设计

基于西门子S7-1500 PLC的程序框图,如图5所示。程序采用梯形图语言编写,按照功能模块来对程序进行组织,设备中每个功能子系统对应一个子程序。由于成套锯切设备的各个子系统在并发执行时,效率最高,故程序需按并发执行特性来设计。对于具有并发执行特点的逻辑控制,在子程序调用中以传感器信息作为进入子程序执行的条件的同时,增加前后两个工序子程序之间的逻辑互锁,以保证两个并发执行的子程序之间的操作不相互干扰导致意外的发生。

图5 基于西门子S7-1500PLC的程序框图

PLC最为核心的工作原理是循环扫描,对于S7-1500 PLC来说其循环执行的主程序为组织块OB1,所有的子程序都需要在OB1中被调用。而由于各子程序不需要存储工艺参数,故子程序使用功能块FC即可。在每个扫描周期中,只要符合进入条件的子程序FC块都会被执行一次,以满足各个子系统并发执行的需要。

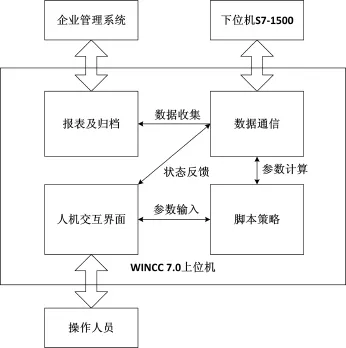

2.3W INCC V7.0的程序设计

基于WINCC 7.0的上位机设计框图,如图6所示。锯切成套设备的上位机系统由人机交互界面、报表及归档、脚本策略和数据通信四大子系统组成。

图6 基于WINCC 7.0的上位机设计框图

人机交互界面,负责设备与操作人员的交互。通过人机交互界面,操作人员可以输入系统使用中可配置的参数。设备的工作状态也通过指示灯、动画等可视化的方式,让操作人员能清晰地了解到。报表及归档子系统,负责设备运行中一些关键数据的统计归档,并以报表的方式被企业管理系统读取,以便企业及时监控、了解生产的实时状态。脚本策略子系统,负责一些对于PLC较为复杂的算法的计算以及较为复杂动画的制作。数据通信子系统,负责上位机和PLC的数据传输,包括人机交互界面、脚本策略子系统、报表及归档子系统都需要通过数据通信子系统完成与PLC的数据交互。基于WINCC7.0的上位机系统,为PLC及企业管理系统、操作人员等上层子系统提供一个十分友好、易用的接口。

3 W INCC 7.0与S7-1500的OPC通信

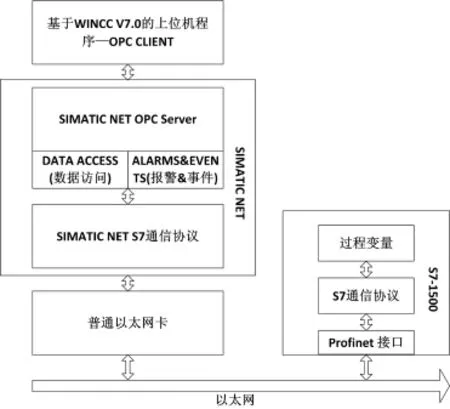

图7 上位机与PLC的OPC通信连接

WINCC与PLC的连接方式可以分为两大类:通过WINCC支持的驱动进行连接;通过SIMATIC NETOPC进行连接。由于WINCCV7.0没有包含与S7-1500连接的驱动,故WINCC V7.0与S7-1500不能通过驱动连接的方式通信,而只能通过SI⁃MATICNETOPC的方式,实现上位机与下位机的数据交换。

OPC(OLE for Process Control)是嵌入式过程控制标准,规范以OLE/DCOM为技术基础,是用于服务器/客户机连接的统一的而开放的接口标准和技术规范[3]。OPCServer屏蔽了所有下层网络协议的细节,为OPC Client提供了一个数据访问的统一、规范的访问接口。上位机使用OPC技术与PLC通信,可以增强上位机数据通信接口的通用性,使得不同厂商的组态软件和PLC之间可以相互连接。一般来说,可以读取PLC过程变量的OPCServer的软件包是由PLC厂商或者第三方厂商提供。

上位机与PLC的OPC通信连接,如图7所示。使用OPC技术来连接WINCCV7.0和S7-1500,需要SIMATICNET的支持。SIMATICNET不仅包含了符合规范的OPC SERVER,而且还具有与PLC通信的协议以及相应通信模块的驱动程序。对于锯切成套设备的控制系统,SIMATICNET需要包含S7通信协议,而普通以太网卡已有驱动程序不需包含。OPC Client—WINCC V7.0通过SI⁃MATICNET中的OPCServer提供的符合OPC规范的统一接口来读取过程变量。SIMATIC NET中的OPC Server对S7-1500过程变量的访问是通过SIMATIC NET中的通信协议(S7通信协议)实现的[4]。

值得指出的是,S7-1500较以往西门子PLC增加了通信服务限制的功能。在默认的情况下,远程伙伴通过PUT/GET通信进行访问是被禁止的。在使用OPC来进行WINCC和S7-1500进行通信时,必须激活允许PUT/GET通信的选项,否则,OPCServer通过S7通信对S7-1500的过程变量的访问是被禁止的。即使各项组态正确,WINCC也无法建立与S7-1500的正常通信。在STEP7 V13的硬件组态中,CPU模块的属性选项卡中有一个“常规->保护->连接机制->允许从远程(PLC、HMI、OPC、…)使用PUT/GET通信访问”的选项,需要通过激活该选项可以允许OPC使用PUT/GET通信访问S7-1500,从而保证OPC Server与S7-1500的数据通信。

4 总结

本文介绍了基于WINCCV7.0和S7-1500的锯切成套设备控制系统的设计。分别给出了下位机S7-1500和上位机WINCC 7.0程序的设计思想,同时说明了上位机和下位机通过OPC通信的原理及特点,指出了其在组态过程中的要点。

以上论述的基于WINCCV7.0和S7-1500的锯切成套设备控制系统,已经在各大铝业公司使用,结果表明系统界面友好,运行平稳、可靠,生产效率得到了较大的提高,为企业创造了较大的经济效益。

[1]Siemens AG.S7-1500自动化系统-系统手册[Z]. 2014.

[2]Siemens AG.WinCC V7.0 SP1MDM-WinCC:通信[Z].2008.

[3]西门子(中国)有限公司工业业务领域工业自动化与驱动技术集团.深入浅出S7-1200[M].北京:北京航空航天大学出版社,2009.

[4]Siemens AG.WINCC通过SIMATIC NET OPC与S7-1200CPU的以太网通信[Z].2010.

(编辑:阮毅)

Control System Design of Cutting Equipment Based on W INCC V7.0 and S7-1500

LUYi-hua

(Beijing NormalUniversity,Zhuhai,Zhuhai519087,China)

The traditional aluminum casting industry needs to improve the automation level of the equipment,to enhance the competitiveness of enterprises.The cutting equipment is a set of aluminum bar automatic cutting equipment,which can improve the efficiency of aluminum bar cutting.This paper mainly introduces the design and key technology of control system for the cutting equipment,based on WINCC V7.0 and S7-1500.The cutting equipment,ofwhich the control system is the core,are operating and achievinggood effectin severalaluminum castingenterprises.

WINCCV7.0;S7-1500;cuttingequipment;OPC communication

TP273

A

1009-9492(2015)04-0016-05

10.3969/j.issn.1009-9492.2015.04.005

2015-01-26

陆毅华,男,1985年生,广东肇庆人,硕士,讲师。研究领域:工业自动化、机器视觉。已发表论文2篇。