板带轧制过程的整机动态仿真方法探索与研究

2015-09-13胡仲林盛旭录高有谋郭强舟

饶 刚,胡仲林,盛旭录,高有谋,郭强舟

(武汉科技大学 机械自动化学院,武汉 430081)

0 引言

随着科学技术的快速发展,计算机辅助工程(CAE)在工农业生产中的应用范围逐渐广泛。有限元分析方法在板带轧制过程中的应用已经是很常见的技术,然而在以往的仿真分析中,由于计算机的软件和硬件不能很好的满足工程应用,对仿真分析的模型必须做大量的简化。

在通过有限元方法模拟板带的轧制过程时,通常是假设轧机的两侧机架对称和轧件上下轧辊对称,采用1/4或者1/2模型进行轧制过程的仿真模拟,这与实际情况不符合。同时,在简化后的1/4或1/2的仿真模型中,又分为刚性辊和弹性辊两种方式。

上述两种方法都有各自的优缺点,且都没有考虑机架(含轴承座)的弹性变形和其他结构弹性变形对仿真结果的影响,与实际情况有较大差别。为了更加接近实际模拟板带的轧制过程,本文以90mm铅带轧机作为研究对象,利用有限元软件Hypermesh的前处理功能和Lsdyna的显示非线性动力分析求解功能,探索整机弹性体单元轧制过程的有限元仿真方法;同时与1/2的仿真模型采用刚性辊和弹性辊的仿真结果作对比,得到了相应的结论。

1 有限元计算模型建立

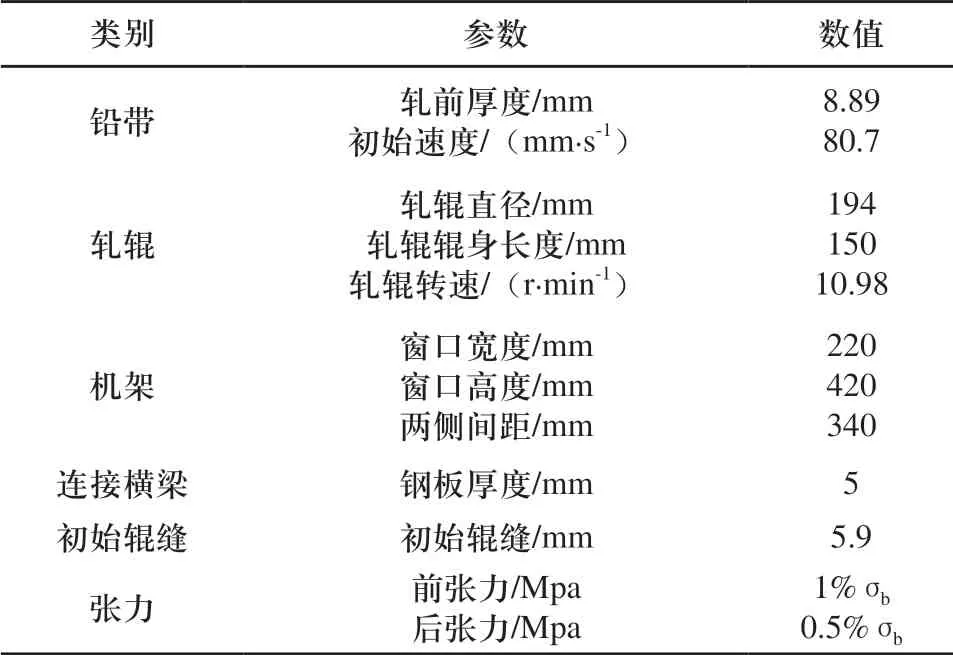

90mm铅带是将连续铸造的铅带通过5-7机架的连轧机组进行连续生产而来。选取连轧机组中的F2轧机进行仿真建模。先依据铅带轧机的工程图纸,利用SolidWorks软件建立包括机架、轴承座、轧辊和铅带在内的三维模型并进行虚拟装配,再通过IGES格式将装配模型导入有限元软件Hypermesh中进行前处理,轧制工艺参数如表1所示。

表1 轧制工艺参数

由于轴承接触较多,而且滚动体的尺寸较小,会影响计算时间,因此对轧机整体进行必要的简化。通过转动铰链对轧辊与轴承座之间的轴承进行简化替代,减少接触对和单元数量;简化轧机机械结构上一些不必要的孔和倒角,以提高单元质量;在轧辊辊身部分为减少单元数量,保证计算精度采用“三进一”形式进行单元离散化。

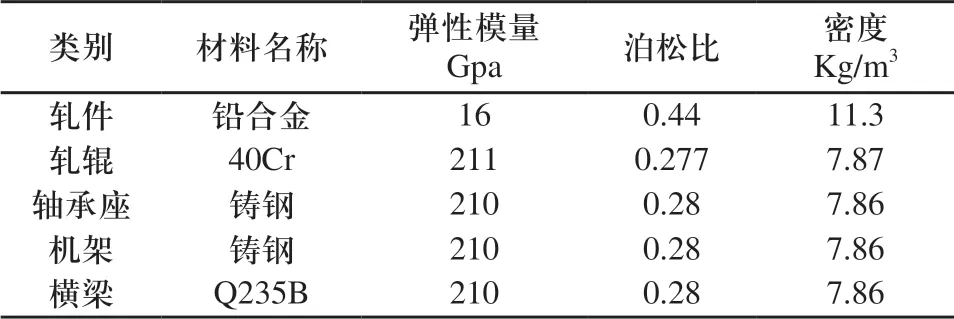

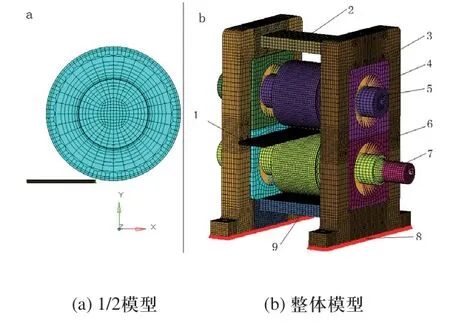

在单元离散化时,对轧机上下横梁采用4节点面单元;铅带和轧机其他结构采用8节点六面体单元。横梁与机架之间对应的螺栓孔通过rigid连接。对铅带合金采用阶段线性硬化材料模型,机械结构均采用各向同性弹性材料模型。铅合金和机械结构材料的物理参数如表2所示,铅合金的真实应力应变曲线由参考文献[2]查得。有限元模型如图1所示。

表2 材料物理性能参数

图1 有限元模型

2 边界条件

在有限元软件Ls-dyna中转速需要施加在刚体单元节点上,因此在轧辊端部附加一层刚体单元用于对上下轧辊施加相反方向的恒定转速;对铅带施加水平方向初速度。对轧机机架地脚螺丝孔的位置进行全约束,机架底部的节点进行Y方向位移约束。所有接触的位置采用面面接触方式,取静摩擦系数0.25,动摩擦系数0.2。

3 载荷工况

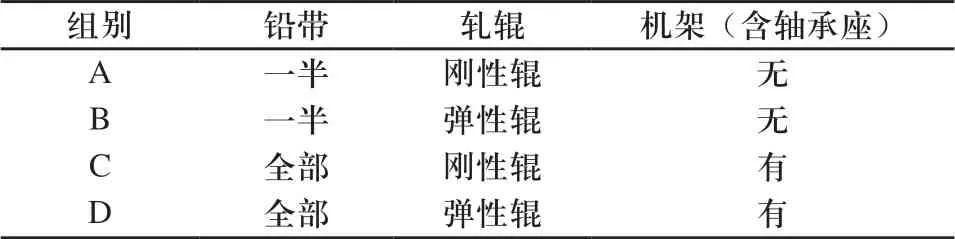

为验证整机弹性体单元有限元仿真计算结果准确性,以及与传统简化仿真模型计算结果的差别,采取四种仿真模型作对比分析。分组方式如表3所示。

表3 分组方式

A和B组选择1/2的简化模型分析,A组为刚性辊,B组为弹性辊,仿真模型如图1(a)所示。C和D组为轧机整体模型,C组为刚性轧辊,D组为弹性轧辊,仿真模型如图1(b)所示。

为保证分组方式之间的可对比性,消除各组模型之间由于单元大小、数量和类型的不同而带来的计算结果差异,对分组之间相同的机械结构和轧件采用相同的有限元单元,并将相同的载荷和约束条件施加在相同位置节点上。

4 计算结果及分析

4.1 轧后板厚结果对比与分析

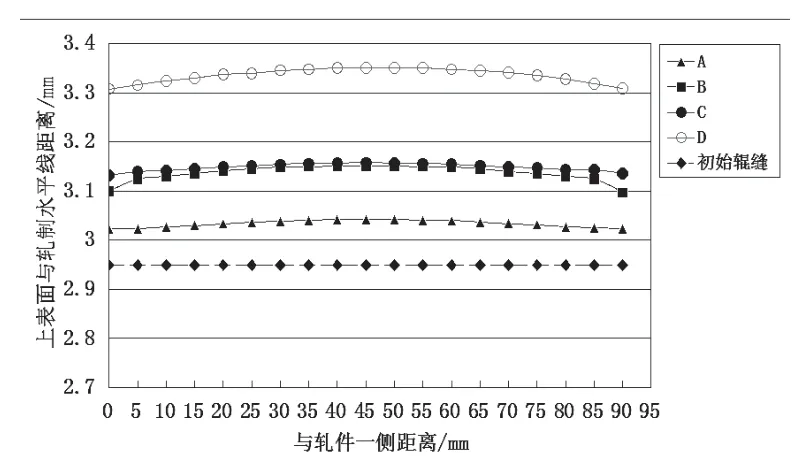

取轧制后轧件某一断面上表面单元节点距离轧制水平线的距离为轧制后轧件一半厚度,得到轧制后轧件上半部分断面图,如图2所示。

图2 轧制后轧件断面上表面图

由图2可知,轧制后D组板的平均厚度最大,A组板的平均厚度最小,B组和C组板的平均厚度介于A和D组之间,且C组平均厚度比B组略大一点。可见四组中轧件的绝对压下量大小依次是:D>B>C>A。分析原因:由于轧件在轧制变形时,同时存在弹性变形和塑性变形,轧件在轧制后都有在一定的“回弹”,“回弹”量可以用A组曲线与初始辊缝直线之间区域表示;轧辊的弹性压扁和弯曲变形对厚度的影响,其影响量可以用B组曲线与初始辊缝直线之间区域表示;机架(含轴承座)弹性变形对厚度的影响,其影响量可以用C组曲线与初始辊缝直线之间区域表示;D组曲线与初始辊缝直线之间的区域表示轧辊的弹性变形和机架(含轴承座)弹性变形以及“回弹”量的综合影响。

四组方式下轧件在轧制后都呈现中间厚两边薄的现象,也就是都有一定的板凸度。分析原因:轧件宽度方向两侧变形阻力比中间部分的变形阻力小,轧件更容易向宽度两侧延展;轧辊的弯曲变形使得辊缝呈现“腰鼓型”的影响。变形阻力的影响可以用A组板凸度表示;两者原因的综合影响可以用B组的板凸度表示。

4.2 轧制力结果与分析

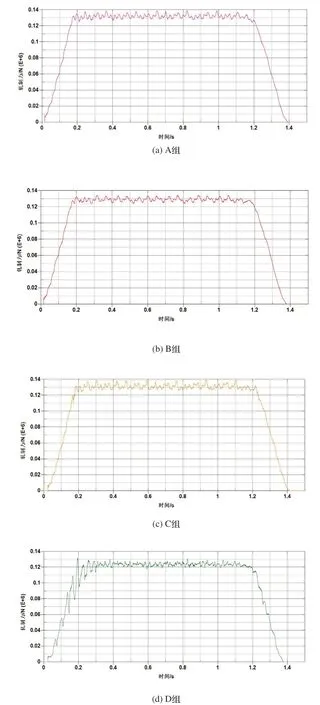

以上轧辊与轧件之间接触作用面上的合力作为轧制力的大小。四种分组方式下的轧制力随时间曲线如图3所示。

图3 轧制力随时间曲线

由图3可以看出,随着轧件咬入,四种形式下轧制力都迅速增加;在稳定轧制过程中,轧制力都在小范围内波动;在“抛钢”过程时,轧制力迅速下降。A、B、C三组稳定轧制过程中轧制力的平均值相差较小;D组中的咬入阶段轧制力波动较大,稳定轧制时轧制力的平均值明显小于其他三组平均值,且在同一数量等级,说明D组仿真计算结果可信。分析原因:由图2可知,D组中轧件的绝对压下量比其他三组绝对压下量小。

4.3 机座刚度计算

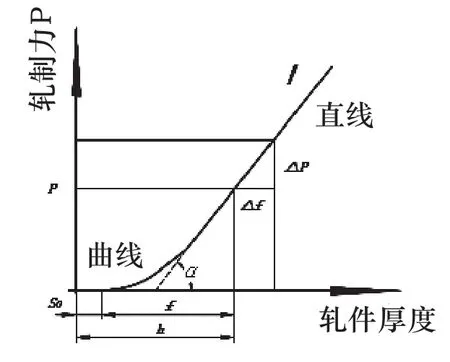

图4为机座弹性变形曲线,S0轧辊原始辊缝,h为轧后轧件厚度,f为机座弹性变形,P为轧制力。

图4 机座弹性变形曲线

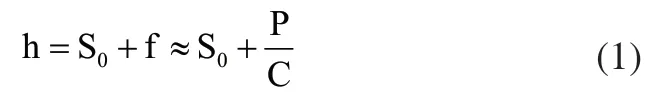

由于轧制力一般比弹跳曲线上非直线段的最大轧制力高,可以用直线表示轧机弹跳曲线,则轧后轧件厚度可以近似表示为[6]:

C为机座刚度系数。

机座的弹性变形可以表示为:

式中:f1为轧辊弹性变形;f2为机架弹性变形(含轴承座);f3为轴承弹性变形;f4为其他弹性变形。

由于D组中考虑了轧辊和机架(含轴承座)弹性变形,取D组中轧制力和轧制后轧件厚度能更精确计算机座的刚度系数C。

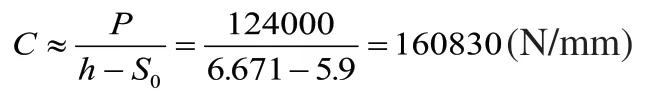

取轧制后铅带某一横截面上下表面节点相对距离的平均值作为轧制后铅带的厚度h=6.671mm,轧辊原始辊缝S0=5.9mm,平均轧制力P=124000N。

由式(1),则轧机整体刚度C可以表示为:

因此,利用D组得到的精确的机座刚度系数C,再根据弹-塑曲线(P-H图)对轧件进行厚度控制时更为准确有效。

4.4 计算效率比较

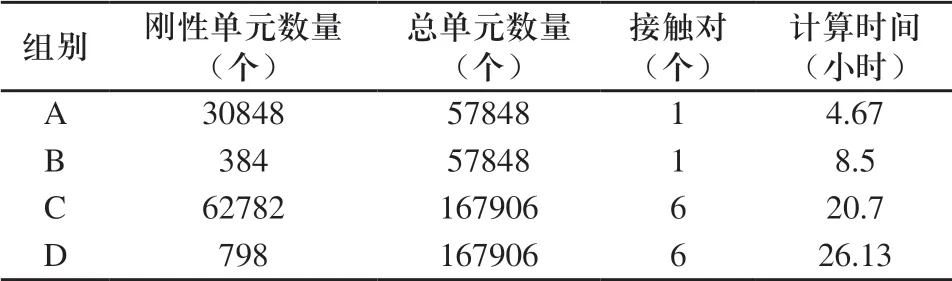

如表4所示为四组模型的刚性单元数量,总单元数量,接触对和在同一台计算机上仿真计算时间。

表4 四组模型比较

由表4可知,D组计算时间最长;A组计算时间最短;随着总单元数量和接触对的增加,仿真时间迅速增加;模型中采用刚性单元可以有效减少计算时间。

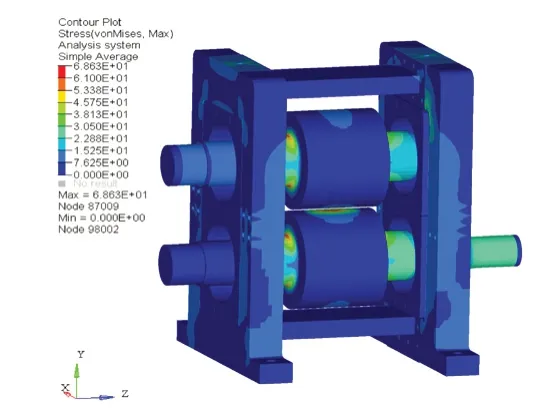

整体模型单元数量肯定比1/2模型单元数量大,且都采用弹性体单元,故D组的计算时间必然最长。但采用整机弹性体单元方法,可以在研究轧机的动态轧制过程同时,还可以对轧机主要零部件进行轧制整个过程中的强度校核。如图5所示,为机座整体在轧制稳定过程中某时刻的Vonmises应力分布图。

图5 机座Vonmises应力

由图5可知,轧制过程中轧辊的应力最大;机座出现应力集中的位置在轧辊辊身与轧件接触区和轧辊辊身端部变截面处;机架窗口上下转角处和上端部中心孔处有应力集中。通过单独提取轧辊和机架应力分析,可知轧辊和机架(含轴承座)的强度都满足。

5 结论

1)探索的轧机整体采用弹性体的整机板带轧制过程有限元仿真分析方法更加接近实际情况,且仿真结果可信。

2)通过与传统板带轧制过程仿真分析方法的计算结果比较,证明了轧机的机架(含轴承座)和轧辊是影响轧制后板带厚度的主要因素。采用整机弹性体单元(D组)方法,在综合考虑这两个主要因素后,仿真得到轧制后板带的最厚,轧制力最小,能更加准确计算出轧机机座刚度,为板带的厚度控制提供有效的参考依据。

3)整机弹性体单元轧制过程有限元仿真方法对模型的处理工作量虽然比传统方法工作量大,计算时间明显加长,但在整机弹性体单元进行轧制过程的有限元仿真时,可以对轧机主要零部件进行轧制整个过程中的强度校核。

[1] 杜凤山,张尚斌,黄华贵,等.六辊轧机刚度特性有限元[J].塑性工程学报,2010,17(3):148-152.

[2] 郝爱国,柴蓉霞,周朝辉.塑性变形参数对铅合金流动应力的影响研究[J].热加工工艺,2013,42(22): 99-100,103.

[3] 赵培林,朱国明,马光亭,等.弹性辊轧制过程的有限元仿真分析[J].钢铁,2008,43(6):47-51,81.

[4] 李海梅,宋刚,刘志勇.金属材料疲劳极限的估算[J].郑州大学学报(工学版),2002,23(4):26-29,39.

[5] 周晓峰,王志刚,李友荣.3800四辊轧机机架有限元分析[J].冶金设备,2012,(1):35-38.

[6] 邹家祥.轧钢机械[M](第三版).北京:冶金工业出版社,1999.