质量流在供应商质量管理中的运用——以汽车仪表盘为例

2015-09-10赵明昊

◆赵明昊 / 文

引言

当前的供应商质量管理工作多数在救火,即被动地处理生产中发现的采购件质量缺陷。当发现采购件存在质量缺陷时,经常只能被迫停线甚至召回产品,所以典型的弊端是事故多,成本高,压力大。目前预防不足的原因是,供应商自身的质量管理能力较弱,而客户的供应商质量管理人员又对供应商生产中的质量风险缺乏掌握,再加上供应商质量管理人员每人要负责十几家的供应商,无法做到7天24小时现场监督,因此出现了“疏于防火,忙于救火,火越救越多”的恶性循环。因此,急需一种有效的质量信息控制工具,使得供应商质量管理人员可以快速准确地掌握供应商生产中的质量风险和改善重点。

一、质量流分析和设计的定义

质量流的定义:伴随产品形成,从供应商流向客户的质量要求和质量记录,以及从客户流向供应商的质量要求和质量反馈,统称为质量流。供应商质量流分析的对象主要为供应商生产工序的质量信息,包括产品重要特性清单,过程能力,质量缺陷,缺陷潜伏期(从缺陷产生到发现的时间间隔)。总体来说,即分析供应商生产中的质量风险和改善重点。供应商质量流设计,即对供应商质量流的分析结果进行优化改善。

二、质量流分析和设计在供应商管理中的应用

B公司主要生产汽车仪表盘,其供应商A负责为其提供仪表盘的塑料外壳。该仪表盘外壳的主要工序为塑料粒子采购、注塑、装配、测试和包装。自2011年量产以来,该仪表盘外壳每年在客户端约发生6次质量投诉,2013被客户罚款200万元。其间每次都是“救火”模式,生产线发现产品存在缺陷后,就紧急通知供应商质量管理人员进行“救火”,工作内容为分选,换货,缺陷分析,索赔等,这些都伴随着质量成本骤增,包括客户停线费用,客户产品报废,分选费用,差旅费等,而且不久出现了另一种缺陷,新一轮的“救火”又紧急展开,周而复始。

2013年底,B公司意识到目前“救火”的方式不能从系统上改善A的质量,而原因正是B公司对A的生产系统中的潜在质量风险掌握不足,无法确定高风险点,所以只能是等到风险变成了实际的缺陷后被迫采取措施,于是B公司研究出质量流分析和设计的标准化工具,将供应商生产中的关键质量信息进行标准化和可视化,客户可以直观快速地确定其中的质量风险和改善重点。2014年2月起,B公司开始对A进行供应商质量流分析和设计。下面将以此为例,对质量流分析和设计进行研究。

(一)质量流的分析

质量流的分析分为两步,绘制质量流图和识别改善点。绘制质量流图是通过图表,对质量信息进行图形化和透明化。识别改善点则是根据图表分析改善项目和优先级。以下将结合实例,对质量流分析和设计进行分析研究。

1.绘制质量流图

绘制质量流图包括三步:画出工序;列出质量信息;标注缺陷产生点、发现点和潜伏期。

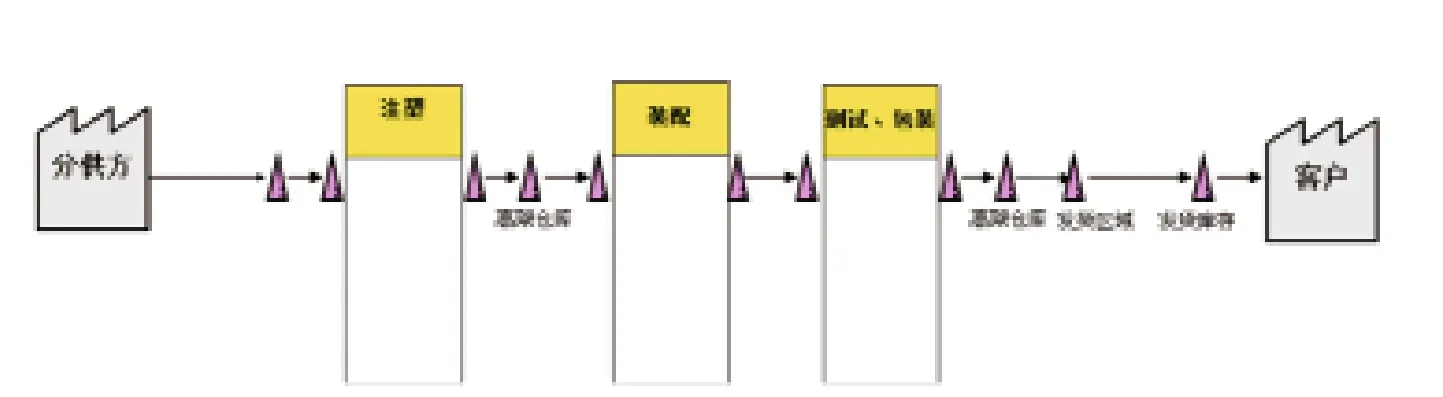

(1)画出工序

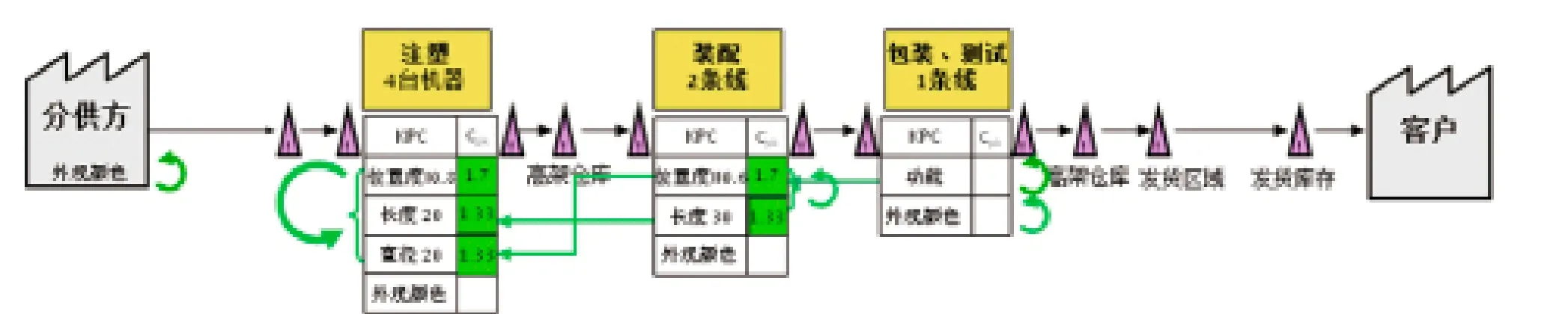

按照价值流图的方法,列出仪表盘的加工工序。价值流图上具体要求的物料流数据和信息流数据不用列出。其中供应商(又称分供方)和客户用 表示,物流间的库存用 表示,工序信息用方框表示并用箭头联接(如图1所示)。

表1 各工序KPC和CPK数据

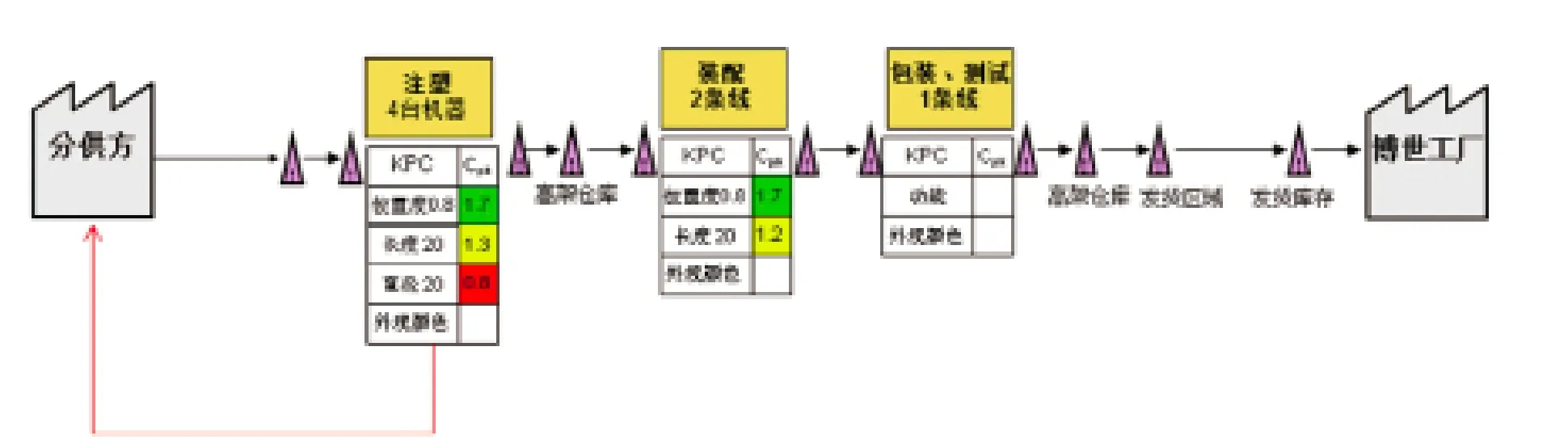

(2)列出质量信息

质量信息包括产品重要特性、过程能力和工序的机台数量。产品重要特性包括客户文件要求的重要特性和发生过客户投诉的特性,简称KPC(Key product characteristics关键产品特性)。过程能力指生产过程具有达成品质的能力,目前多以Cpk(Capability performance index能力指数)来表示。根据客户文件和以往数据,得到KPC和Cpk,其中Cpk的背景颜色按红,黄,绿设定。红色表示Cpk<=1,黄色表示1

图1 工序图

(3)标注缺陷产生点、发现点和潜伏期

缺陷预防优先预防KPC特性的缺陷,因为KPC是关键特性。缺陷发现点即KPC缺陷被发现的工序,缺陷产生点即KPC缺陷的直接原因所在的工序,两者之间因批次流转时间而存在时间间隔,即潜伏期。

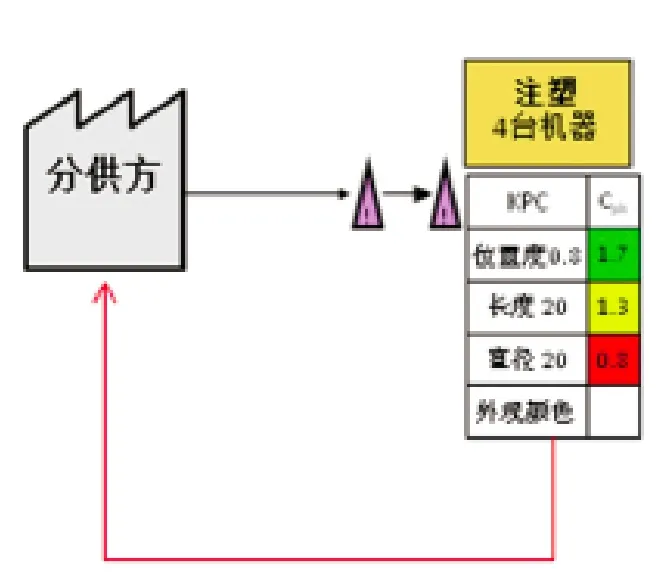

以图2注塑工序KPC中的“外观颜色”为例。已知注塑工序的注塑品检查发现产品外观颜色存在缺陷——色差过大,缺陷的直接原因是分供方提供的塑料粒子存在色差。根据缺陷发现点和产生点的定义,上述情况缺陷发现点为注塑工序,产生点为分供方。用箭头标示上述关系,箭头的头部连接缺陷的发生点,尾部连接发现点。根据物料的批次流转时间,包扩仓储、运输、加工、检验等,计算缺陷从发生到发现的时间间隔,并标注在箭头上。已知从分供方制造塑料粒子到粒子被注塑成外壳并完成检查的时间为30天,则在箭头标注“30”(如图3)。

图2 质量信息图

箭头颜色按以下规则:

①供应商对缺陷的探测方法是自动化检验、防错工装等,箭头设为绿色。

②供应商对缺陷的探测方法是抽样检查或人工全检,箭头设为黄色。

③供应商对缺陷未进行探测或缺陷曾经发生过客户投诉,箭头为红色。

图3 缺陷标注

④缺陷潜伏期最长的三条箭头也可设为红色,以便关注和改善。

⑤工序内自检用首尾相接的圆环形箭头表示。颜色规则同上。

以“外观颜色”为例,已知外观颜色缺陷曾经发生过客户投诉,所以箭头标记为红色(见图3)。根据注塑工序缺陷信息汇总表,装配工序缺陷信息汇总表,包装测试工序缺陷信息汇表,客户端发现的缺陷信息汇总表,完成其余箭头绘制(见图4)。

2.识别改善点

改善点可直观地通过颜色进行识别。图4中的红色和黄色的部分,存在过程能力不足,或检验有效性不足,或缺陷潜伏期过长等问题,这些都是造成潜在内部质量缺陷和潜在客户缺陷的原因,需要进行改善,因此红色和黄色即为改善点。改善的优先级,红色大于黄色,并以客户相关为最高。图4中,尾部连接客户的箭头即与客户相关,即用红色五角星“”标记的三条箭头。

(二)质量流的设计

质量流的设计,即对上述改善点进行改善优化,设计出新的质量流,降低或避免缺陷流入客户的风险。具体遵循以下原则:

1.对过程能力不足(Cpk<1.33),需要求供应商进行工艺改善。如工艺参数调整或设备硬件升级等。

2.因当前工艺水平限制无法满足过程能力要求或改善成本过高不适合大批量生产的,可以提高缺陷探测能力,防止缺陷品流入客户。目前提高缺陷探测能力主要通过投入自动检测设备或防错设备,即在检验活动中减少人的参与,避免人员情绪波动或疲劳等对检验效果的影响,确保不良品可以在内部发现而不会流入客户。常见的方法有:图像识别技术,光电,限位,接近开关,电感,气电装换,机械式的硬靠山,方向导向等。

3.缺陷潜伏期过长,意味着缺陷品只有在下工序甚至是客户端才能被发现,所以必须采取措施予以缩短。常见的做法为在缺陷发生工序内增加工序内检验,避免缺陷品流入下工序,缩短质量异常反馈时间。

图4 质量流图

B公司的汽车仪表盘供应商质量改善项目,在通过质量流图识别出质量改善点后,根据上述改善原则对改善点进行逐一改善。对于直径20的制程能力不足问题,通过优化模具温度监控系统使得直径尺寸更加稳定,从而达到Cpk1.33;对于长度30的问题,通过投入自动装配使得装配尺寸更加稳定,Cpk达到1.33;对于人工检查经常出现漏判的问题,增加自动化检测设备和防错工装,避免漏判;对于缺陷产生到发现的间隔时间过长的问题,在缺陷产生工序增加工序内自检,如在塑料料子分供方增加自动化检测设备等,缩短缺陷探测的间隔时间,提高质量异常反应效率等,实现质量流的优化,得到新的质量流图(如图5)。对比图5和图4可以发现,之前纵横交错的红黄箭头已经消失,缺陷潜伏期也大为缩短,整个质量流变得清晰敏捷,最终大大降低了缺陷品流入客户的风险。这种主动分析潜在风险的“防火”方式,相对之前的“救火”模式,大大降低了缺陷的发生几率。2014年下半年A公司生产的仪表盘在客户端实现了零缺陷,内部报废从之前的5000PPM降低到100PPM,内部质量异常的反应时间也大大缩短。以上改善共花费185万元,相比A公司2013年被罚款200万元,相对较少;而且降低了很多潜在风险,避免了后续的高额质量成本,因此从经济角度考虑也是合理的。

图5 改善后的质量流图

三、结语

质量流分析和设计作为一种标准化的工具,对供应商生产过程中繁冗晦涩的信息进行梳理和提炼,将其中的关键质量信息进行图形化和透明化,使客户可以快速准确地掌握质量改善重点,大大提高了采购件缺陷预防与质量提升的效率。另外,质量流分析和设计是一种动态的工具,管理人员可以根据供应商内部的质量数据和客户的质量反馈,实时地进行更新和优化,使得供应商的质量水平持续改进,进一步推动供应商质量管理从当天的被动救火向主动预防进步。未来,可以研究用电脑软件进行质量流图的自动生成和异常判断,工人只需输入简单的数据,这种方式可以更快捷准确地对供应商的潜在质量缺陷进行识别和监控。

(略)