基于有限元的阀组件单级散热模块数值分析*

2015-09-08杜玉格贾艳玲

肖 晋,王 艳,杜玉格,贾艳玲

(许继柔性输电系统公司, 河南 许昌 461000)

基于有限元的阀组件单级散热模块数值分析*

肖 晋,王 艳,杜玉格,贾艳玲

(许继柔性输电系统公司, 河南 许昌 461000)

简述了阀组件单级散热模块的外部模型、内部水路的物理模型和电子元件的分布。在理论计算分析的基础上,采用有限元的方法进行数值模拟,从而得到不同流速下的流阻和热阻,分析得到最佳冷却流速。借助有限元流体分析软件,得到了阀组件的温度场和流场,分析结果能够较真实地反映出散热模块的温度分布梯度、内部流场的温度梯度以及压力损失梯度。研究结果不仅为后续多级散热模块串联提供了理论基础,而且对散热器的设计和优化具有一定的指导意义。

散热模块;最佳流速;数值模拟;温度场;流场

引 言

实际影响换流阀稳定运行的因素很多,其中散热是一个至关重要的问题,因此散热器是换流阀的重要组成部件。散热器的运行效率对整个换流阀的安全稳定长期运行起关键作用。文中提到的散热器以去离子水为冷却介质,主要用来冷却晶闸管、发热电阻等电子器件,从而保证晶闸管在允许的结温范围内运行[1]。

在整个散热过程中涉及流体力学和传热学内容,散热主要包括散热器内部流体流动的对流换热,散热器外部电子器件热源与散热器的热传导,以及散热器对外的热辐射[2-3]。散热器本身的三维结构和复杂的散热方式决定了采用解析法对流阻和散热进行分析十分困难。本文采用有限元数值模拟方法,得到散热器的最佳流速,以及最佳流速下散热器流场和温度场的分布。从而更好地指导实际设计中散热器的选型和水流速度的选取,直观地了解整体的散热效果,使散热器能够高效率运行,保证电子元件始终工作在一个允许的范围内,使设备能够长周期、高效、稳定运行。

1 散热器及电子元件的物理结构

整个模型包括散热器外壳、流体流道和热源3类。各个子模型的结构参数如下。

1.1 散热器外壳和流道模型

水冷散热器是一个290 mm × 53 mm × 220 mm的长方体,材质为Al。内部的流道空腔设计和流道细水管的布置在一定程度上增大了换热面积,同时也保证散热器的散热均匀性,尽量避免存在散热死角。散热器内部的流道和散热器内壁完全接触,热量通过散热器进行对流散热,热量再传递给冷却水,完成整个散热过程。

1.2 热源模型

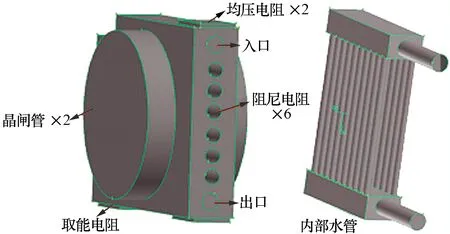

需要散热的电子元件中晶闸管是主要的发热源。为了控制网格数量,根据实际对晶闸管的模型进行简化处理,晶闸管设置为直径182.5 mm,34 mm高的一个圆台,材质设定为Cu,晶闸管和散热器完全接触,忽略中间存在的接触热阻。取能电阻和均压电阻为60 mm × 44 mm × 5 mm的方形块状电阻。棒状阻尼电阻简化成和散热器的接触面。各电子元件的发热额定功率之和为8 045 W(晶闸管2 500 W/个,阻尼电阻500 W/个,块状电阻15 W/个)。具体模型和内部流场结构如图1所示。

图1 物理模型

2 数学模型

2.1 压力计算模型

水在管中流动所产生的总压降满足:总压降=局部阻力+沿程阻力[4-5],即

(1)

式中:pf为沿程阻力;pm为局部阻力;l为管长,m;d为管径,m;v为断面平均速度,m/s;ρ为水的密度,kg/m3;λ为沿程阻力系数;ζ为局部阻力系数。

实际工程中,采用的水流速度满足雷诺数(Re)>2 000,属于湍流区,根据计算标准中有关管道的粗糙度和雷诺数可以通过查表得到沿程阻力系数,对于不同管道的局部阻力系数也可以通过查询相应的标准获得。虽然公式简单,各参数也方便获取,但实际工程中水管、接头众多,而且布置的形式多样化,导致计算的过程繁琐、复杂,容易漏算管道,少算接头损失。

2.2 湍流和换热模型

由于水是不可压缩流体,所以计算中运用的方程是三维不可压缩流体的连续性方程和N-S动量方程及能量方程。考虑在实际使用过程中,水的入口速度满足湍流模型,所以采用k-ε标准湍流模型。湍动能k和湍动耗散率ε是2个基本的未知量,与之相对应的传输方程为[6]:

Gk+Gb-ρε-YM+Sk

(2)

(3)

式中:t为时间,s;xi为i方向的坐标;xj为j方向的坐标;ui为时均速度,m/s;μ为流体动力粘度,N·s/m2;μt为湍动粘度,N·s/m2;Gk为由于平均速度梯度引起的湍动能k的产生项;Gb为由福利引起的湍动能k的产生项;YM为可压湍流中脉动扩张的贡献;C1ε、C2ε、C3ε为经验常数;σk和σε分别是与湍动能k和耗散率ε对应的Prandt1数;Sk和Sε是用户定义的原项,当流体不可压时,可取为0。

求解三维温度场的温度边界为[7]:

(4)

(5)

(6)

式中:T为物体的温度,℃;Tf为冷却水温度,℃;kx、ky、kz分别为物体在x、y、z方向的导热系数,W/(m·K);q为热源密度,W/m3;n为单位法向矢量;λ为物体的导热系数,W/(m·K);h为传热系数,W/(m2·K);S1、S2分别为第二类和第三类边界条件。

3 数值模拟

3.1 模型简化

为了方便计算,简化模型和相应的边界条件,采用流固耦合的传热方法进行模拟分析,对水冷散热器的温度场进行以下假设[8]:

1)各电子元件的发热量均匀分布。

2)忽略各电子元件和水冷散热器间的接触热阻。

3)散热器有导热、对流、辐射3种散热方式,辐射占据的比例较小,忽略不计。由于空气的比热容较水要小很多,所以计算过程中忽略散热器和空气间的换热。

4)模型中流体的流动属于定常流动,即流场各点的状态不随时间变化。

5)假设入口处水的流速均匀分布,即入口平面各点的速度大小和方向相同。

6)假设出口处水流各种参数达到稳定,即出口平面各个变量的导数为零,且对上游流动无影响[9]。

3.2 仿真结果与分析

3.2.1 最优入口流速的选取

设置模型的边界条件,温度为默认值,300 K;出口为压力出口,为了方便得到压降,设置压力为0 Pa;晶闸管、均压电阻和取能电阻设为体热源;为了控制整体网格的数量,阻尼电阻设置为面热源。完成边界条件、计算方法和收敛条件的设置后,进行模拟计算。

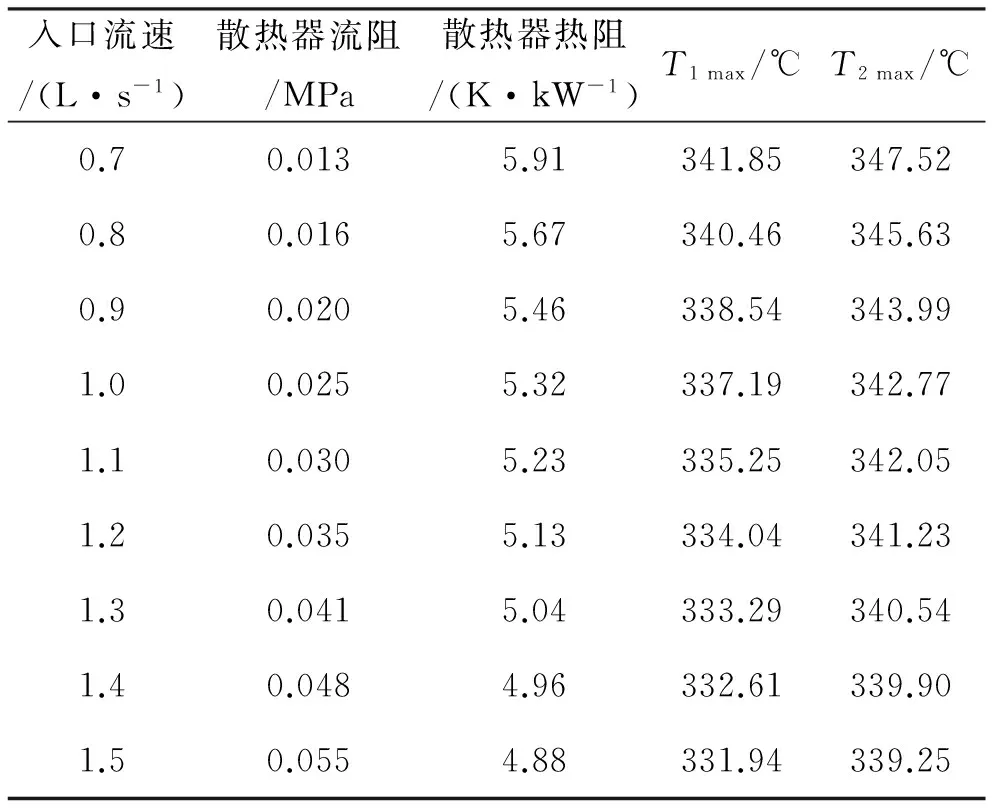

维持其他参数不变,仅改变冷却水的入口流速,得到不同流速下散热器的模拟状态,模拟结果如表1所示,具体曲线如图2所示。其中晶闸管表面最高温度用T1 max表示,散热器表面最高温度用T2 max表示。

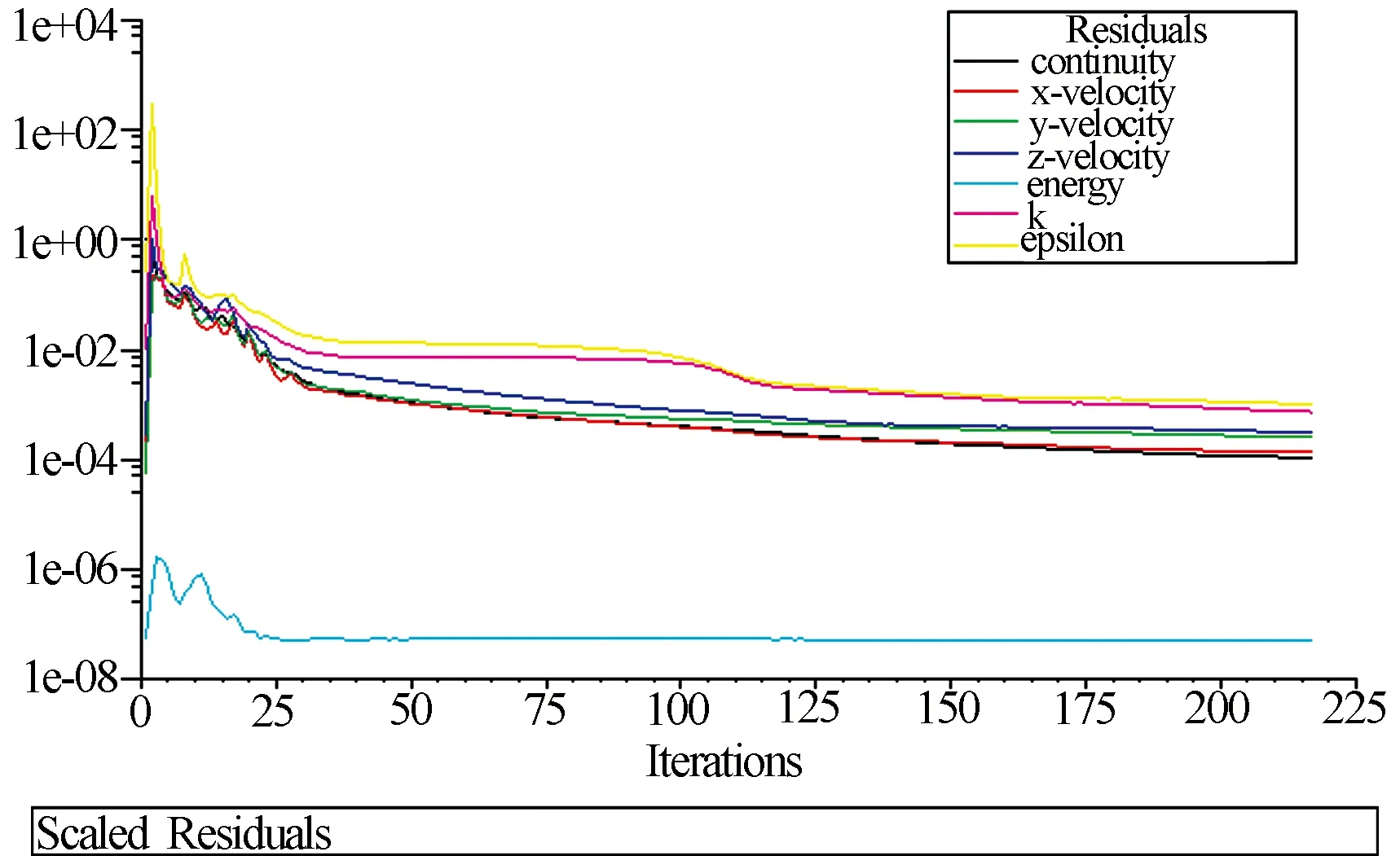

表1 模拟结果

图2 各监测数值曲线图

由于散热器的散热性能受散热器的热阻和流阻共同影响,所以要选取一个最优入口流速来实现散热器的最佳散热能力。由图2上图可以看出,随着水的流速增加,散热器的流阻逐渐增加,而散热器的热阻则逐渐减小,2条曲线在流速为1.08 L/s时相交;从图2下图也可以看到,散热器表面最高温度曲线和晶闸管表面最高温度曲线的相交点和图2上图一致,从而得到最佳的流速为1.08 L/s。

3.2.2 压力和温度场分析

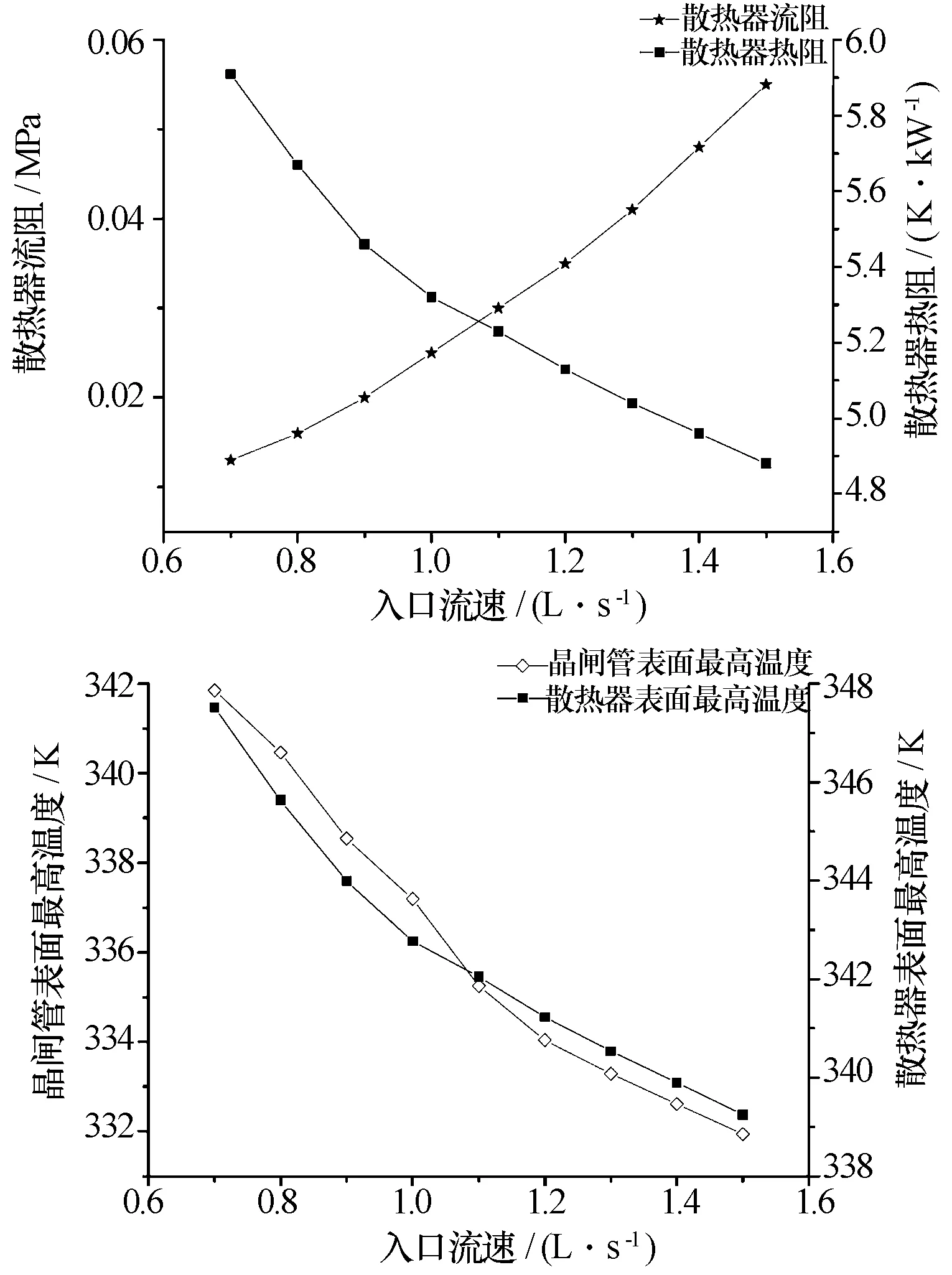

采用最佳流速,对模型进行迭代计算,具体的迭代残差曲线如图3所示。

图3 残差曲线

从图3可以看出,经过219次迭代后收敛,达到计算的要求,停止计算。具体的压力分布、温度场分布如图4~图7所示。

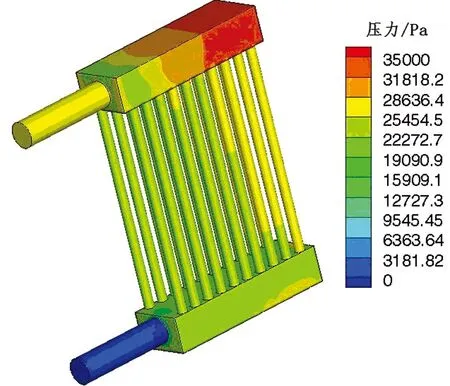

图4 水路压力分布

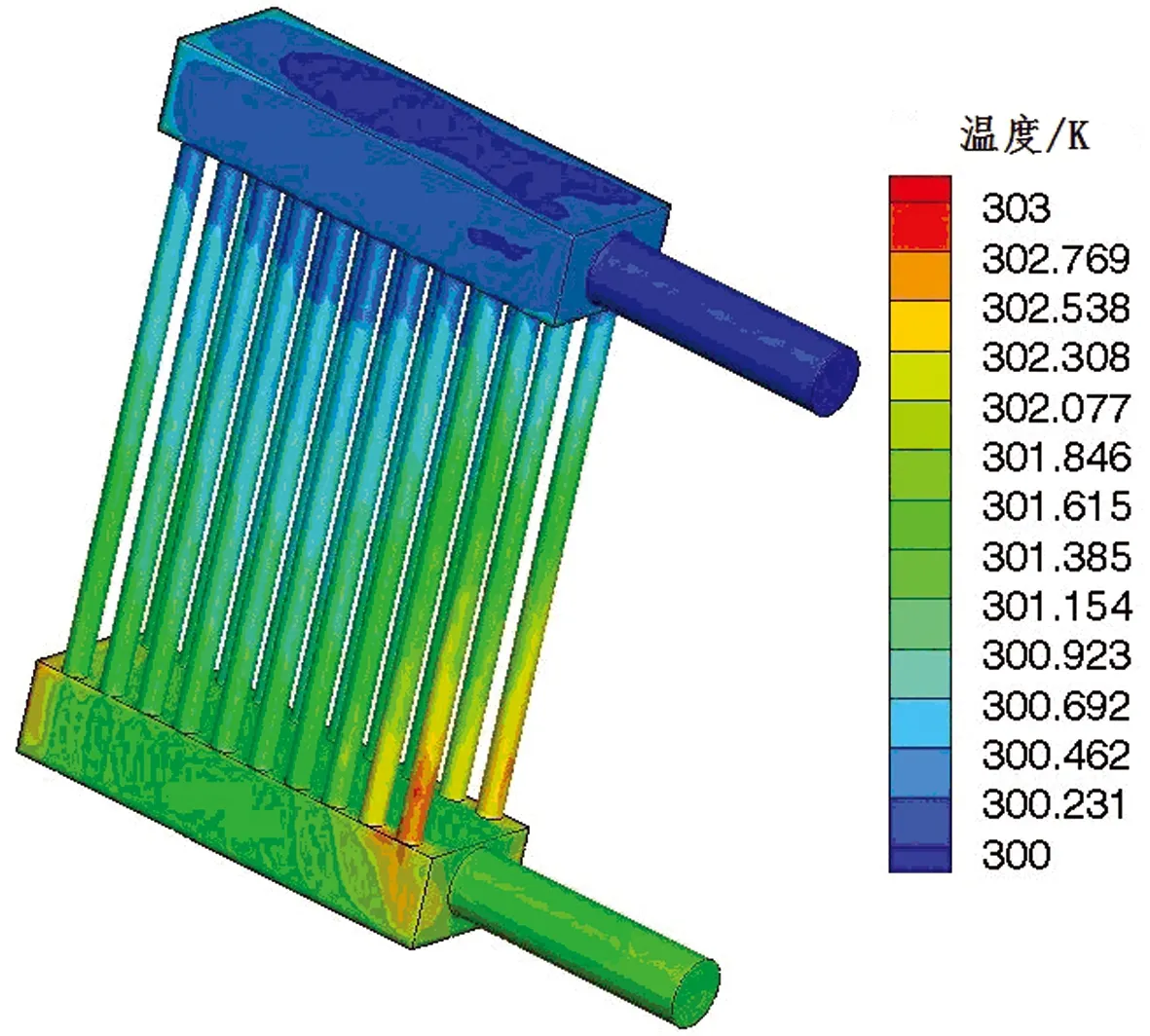

图5 水路温度场分布

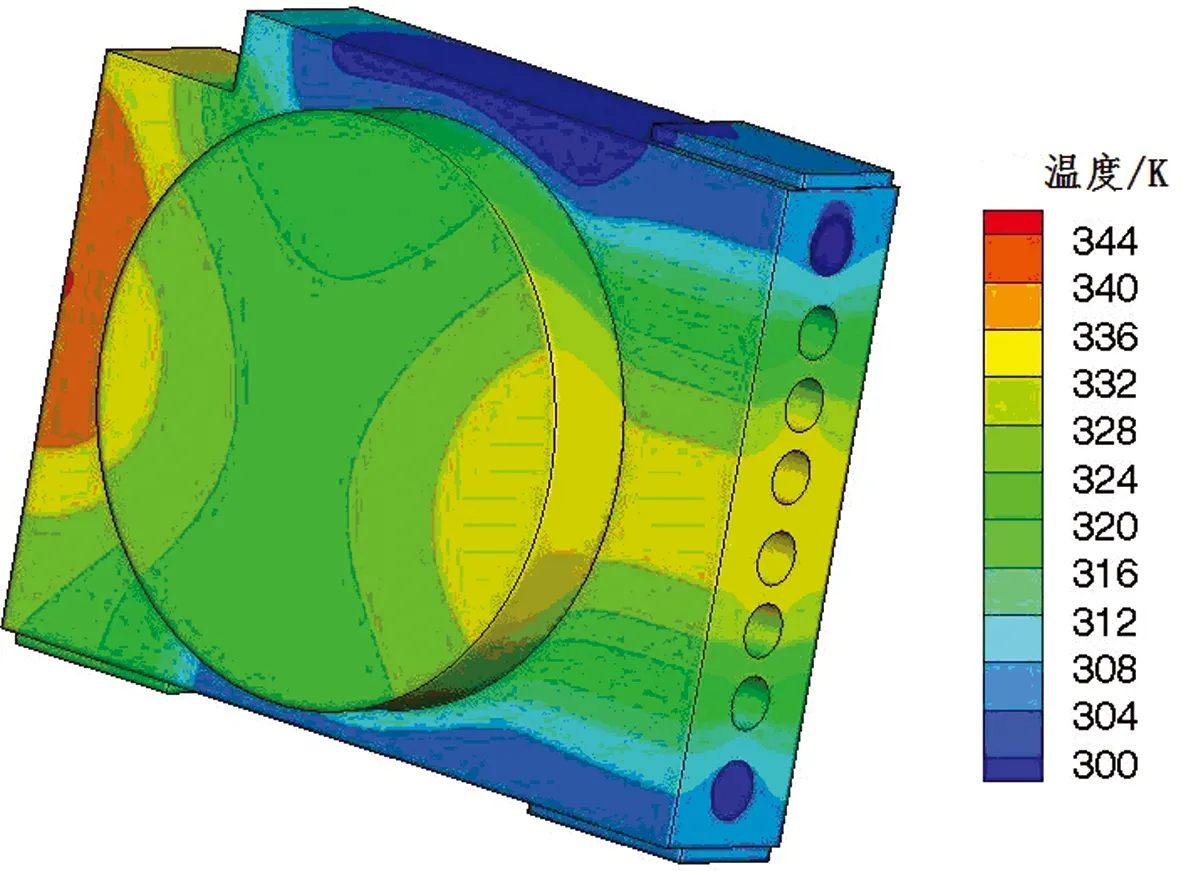

图6 散热器温度场分布

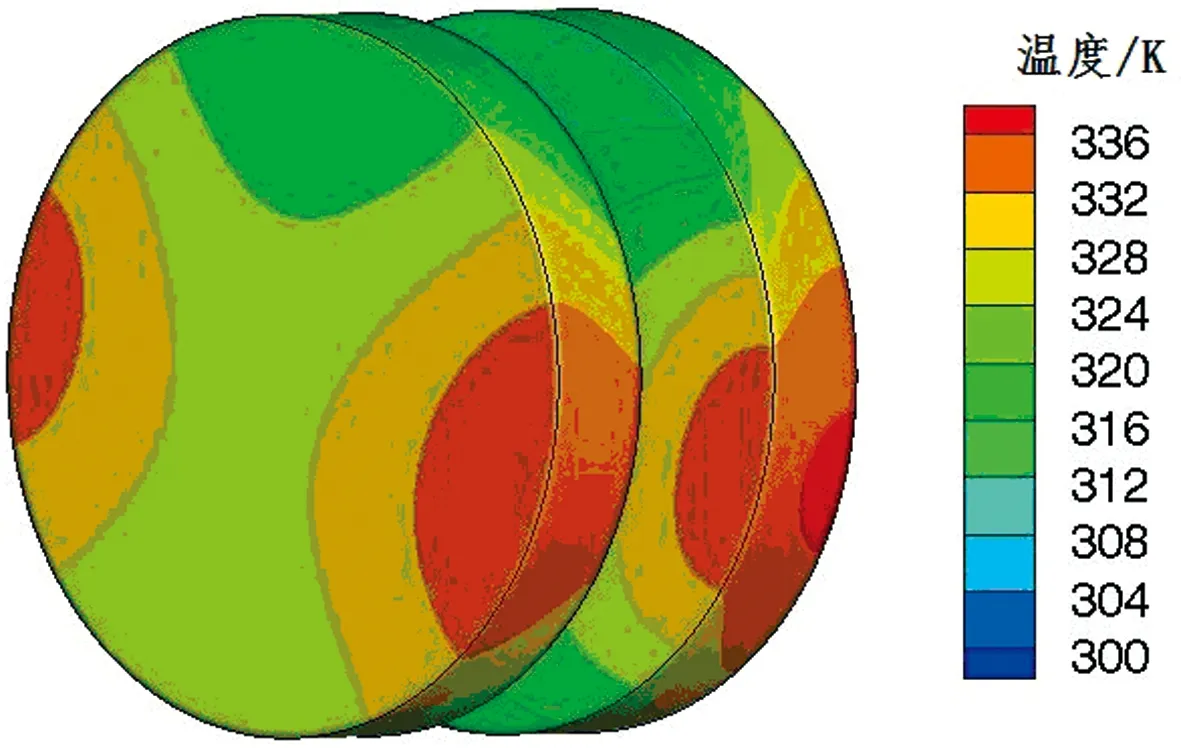

图7 晶闸管温度场分布

从图4可以全面了解流场的压力分布情况,从入口到出口压力呈整体逐渐下降趋势,总压差为0.035 MPa。沿来流方向,最大压力出现在上部水道空腔的后部,这是因为具有一定速度的来流,对水路有一定的冲击,产生一定的压力。压力的损失主要集中在出入口处,每个小管道的出入口也带来一定的压力损失,这主要是由散热器本身的流道结构决定的。

由图5、图6和图7可以得到整体模型温度场、散热器和晶闸管的温度分布情况,可以看到热量传导的趋势,热源温度在靠近水路的地方最低,沿着水路的方向温度逐渐变高,呈现波纹状。

散热器温度相对来说比较均匀,变化不大,只是与阻尼电阻和晶闸管接触附近有剧烈变化,说明此处的热流密度最大。此外,晶闸管靠近散热器的面温度较低,主要是由热传导过程中存在的热阻造成的。

水路和散热器的相对位置决定了处在进、出口侧的2个块状电阻比后侧下方的温度低,阻尼电阻前侧的温度也比后侧低,这是因为水和散热器的对流换热在水流充分的地方更方便带走热量,从而形成图6所示的散热器整体温度分布。

4 结束语

本文利用有限元数值分析软件的单级散热模块进行三维数值模拟,得到了不同流速下散热器的流阻、热阻、散热器表面最高温度和晶闸管表面最高温度,分析得出最佳冷却水流速为1.08 L/s。

在最佳流速下,应用有限元方法进行数值模拟,对水路压力梯度、散热器温度梯度和水路温度梯度进行分析,掌握了流场和温度场分布特点及其形成原因,不仅为后续多级散热模块串联提供了理论基础,而且对散热器的设计和优化有很强的指导意义。

进行数值分析不但可以对试验进行预测,还可以优化试验的初始参数,随着数值模拟技术的进步,甚至可以替代部分试验内容,从而加速产品的发展,缩短试验周期,变相降低生产成本。

[1] 包明冬, 马展, 崔洪江, 等. 电力电子器件IGBT用水冷板式散热器热力性能的数值模拟[J]. 内燃机车, 2012, 5(49): 1-6.

[2] 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 1998.

[3] 张健, 黄晨光. 三维瞬态方形管流的热流固耦合数值模拟[J]. 工程力学, 2010, 6(27): 232-239.

[4] 蔡增基, 龙天渝. 流体力学泵与风机[M]. 北京: 中国建筑工业出版社, 1999: 90-124.

[5] 陶文铨. 数值传热学[M]. 西安: 西安交通大学出版社, 2001.

[6] 支淼川. 电力电子设备水冷散热器的数值模拟[D]. 北京: 华北电力大学, 2006.

[7] 杨强生, 浦保荣. 高等传热学[M]. 上海: 上海交通大学出版社, 2001.

[8] 熊辉, 邵云, 颜骥, 等. 基于Fluent的6英寸晶闸管水冷散热器设计及优化[J]. 大功率变流技术, 2013(4): 22-27.

[9] 李迎, 俞小莉, 陈红岩, 等. 发动机冷却系统流固耦合稳态传热三维数值仿真[J]. 内燃机学报, 2007, 3(25): 252-257.

肖 晋(1981-),男,硕士,工程师,主要从事电力设备结构设计工作。

王 艳(1989-),女,硕士,主要从事热设计工作。

Numerical Analysis of Valve Components Single-stage Cooling Module Based on Finite Element

XIAO Jin,WANG Yan,DU Yu-ge,JIA Yan-ling

(XJFlexibleTransmissionSystemCorporation,Xuchang461000,China)

This paper presents the external model of single-stage cooling module, the physical model of internal waterways and the distribution of electronic components for the valve components. On the basis of theoretical analysis, numerical simulation is carried out using finite element method. The flow resistance and the heat resistance under different flow velocity are got. After analysis, the best cooling flow velocity is obtained. Using finite element fluid analysis software, the temperature field and the flow field of the valve components are obtained. Analysis results can truly reflect the temperature gradient of cooling module, the temperature gradient of internal flow field and the gradient of pressure loss. The study results not only provide the theoretical foundation for subsequent multi-step cooling module series, but also provide good guidance for the design and optimization of the radiator.

cooling module; best flow velocity; numerical simulation; temperature field; flow field

2015-03-31

TK124

A

1008-5300(2015)03-0016-04