6061和6063铝合金真空钎焊后热处理强化工艺*

2015-09-08王天石张义萍

张 怡,王天石,张义萍

(中国电子科技集团公司第二十九研究所, 四川 成都 610036)

6061和6063铝合金真空钎焊后热处理强化工艺*

张 怡,王天石,张义萍

(中国电子科技集团公司第二十九研究所, 四川 成都 610036)

随着电子对抗设备中散热冷板的壁厚越来越薄,通液压力越来越高,真空钎焊散热冷板的抗拉强度已经不能满足要求。文中研究了6061和6063铝合金真空钎焊后热处理强化工艺,寻求到合理的热处理强化工艺参数,使经过真空钎焊后的6061和6063铝合金母材抗拉强度值回复到了原始T6状态材料强度的75%以上,焊缝强度也得到了显著提升。该方法被应用到铝合金真空钎焊散热冷板中,成功提升了冷板的强度。

6061和6063铝合金;热处理强化工艺;真空钎焊

引 言

当前电子对抗设备集成度越来越高,要求散热冷板的重量越来越轻,散热密度越来越大,体现在冷板结构上的特点为壁厚越来越薄。目前采用真空钎焊制造的散热冷板广泛使用的材料为铝合金3A21,但此材料在焊接后会软化,焊后基材抗拉强度为100~150 MPa,焊缝抗拉强度为90~100MPa,抗剪切强度为50~60 MPa,无法达到设计要求[1]。

6061铝合金与6063铝合金同属6系中等强度合金,焊接性能优良[2],虽然经过真空钎焊的退火过程,抗拉强度和屈服强度也会大幅降低,但由于6061和6063均属于可热处理强化铝合金,可在真空钎焊后进行热处理对强度进行回复,因此在轻量化、耐高压的散热冷板结构中有很大的应用空间[3]。

本文通过研究6061和6063铝合金真空钎焊后热处理强化工艺,寻找到合理的淬火+人工时效工艺曲线,同时研究了热处理强化工艺对真空钎焊焊缝的影响,证明焊缝强度也会在热处理强化过程中得到提升。

16061和6063铝合金热处理强化工艺

1.16061和6063铝合金真空钎焊后强度变化

1.1.1 真空钎焊强度试验

根据HB 5143—1996《金属室温拉伸试验方法》制备拉杆试验件,一部分拉杆在真空钎焊炉中加热并随炉冷却,另一部分拉杆不进行任何处理。

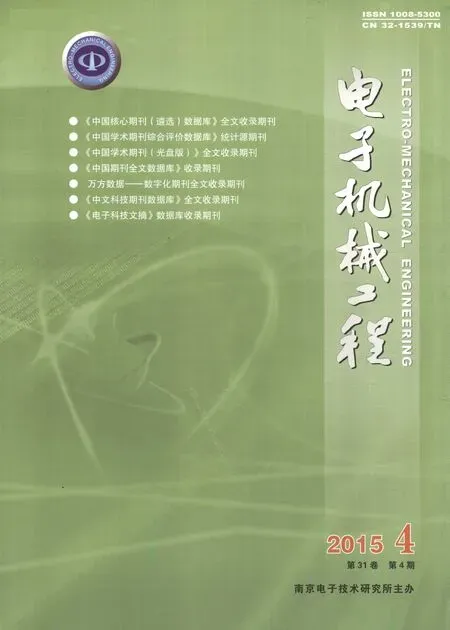

真空钎焊过程模拟完成后,对拉杆进行室温拉伸试验,测试材料的屈服强度和抗拉强度。6061和6063铝合金原始态和焊接态的强度数据见表1。

表1 6061和6063原始态和焊接态强度数据

真空钎焊完成后, 6061和6063铝合金的屈服强度和抗拉强度的降低幅度均达到原材料强度的50%~70%。

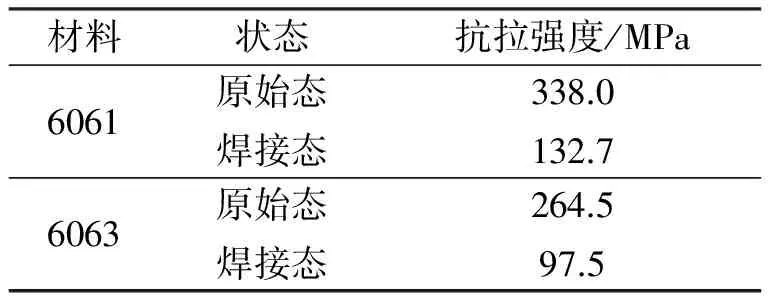

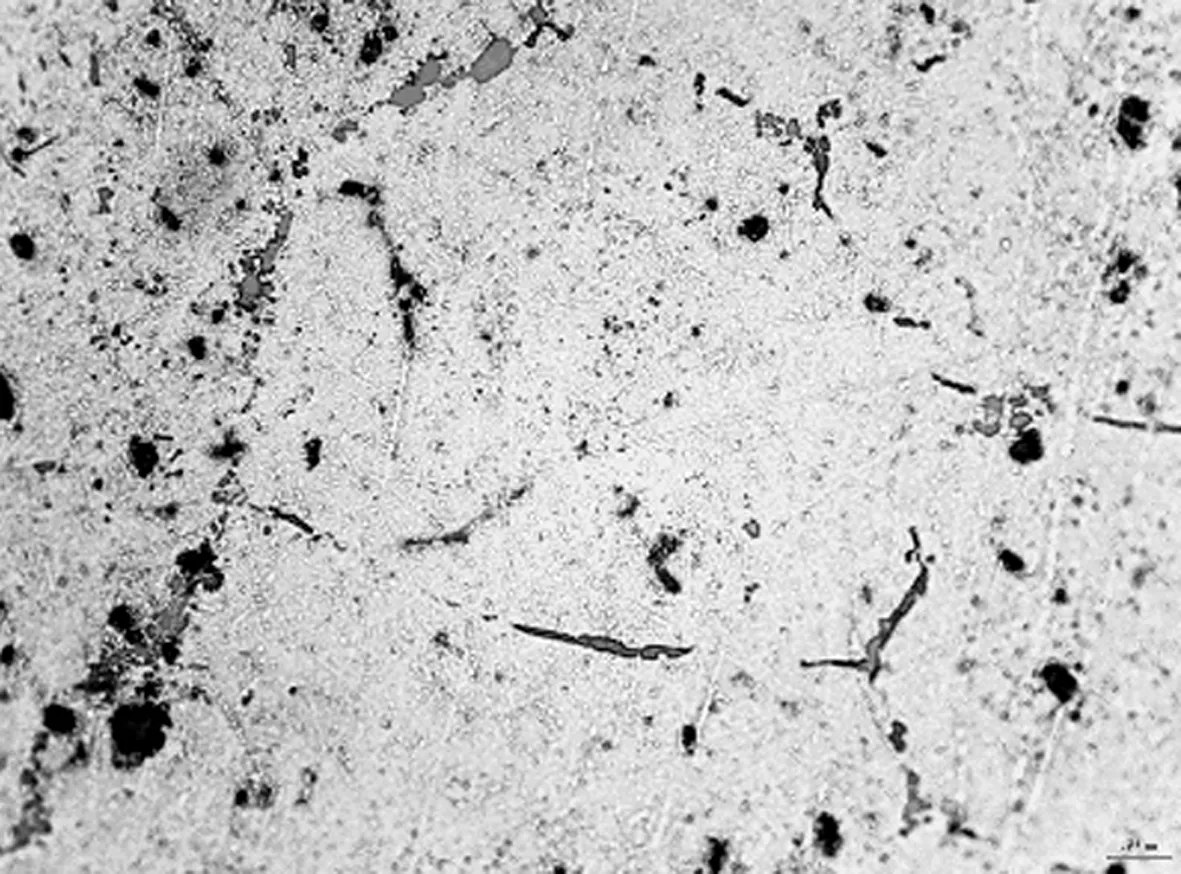

1.1.2 冶金组织分析

图1是从6061原始态圆棒试样上截取的金相试样光学显微镜组织照片,图2是从6061焊接态圆棒试样上截取的金相试样光学显微镜组织照片。在原始态试样中可以看到,强化相细小并且分布比较均匀,这也是原始态试样强度高的原因。在焊接态试样中能够看到,强化相尺寸明显增大,其分布也不均匀,有偏聚现象。可见在焊接的保温且随炉冷却过程中,焊接前(原始态)的强化相聚集长大了,这也是焊接态6061材料强度较低的原因。

图1 6061合金原始态组织

图2 6061合金焊接态组织

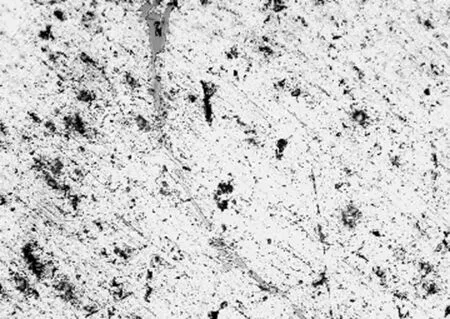

图3是从6063原始态圆棒试样上截取的金相试样光学显微镜组织照片,图4是从6063焊接态圆棒试样上截取的金相试样光学显微镜组织照片。从图3和图4可以看出,6063合金2种状态的组织状况与6061合金的一样:原始态试样的强化相细小且分布均匀,焊接态试样中的强化相聚集并且长大,导致焊接态的6063合金强度急剧降低。

图3 6063合金原始态组织

图4 6063合金焊接态组织

1.1.3 强度变化机理分析

根据金属材料学的相关知识, T6状态的6061和6063铝合金,在真空钎焊的过程中,会出现:

1)在晶粒内弥散分布的强化相会以合并的形式继续长大,导致强化相的尺寸增大而与基体之间的晶界面积减小,由晶界所导致的强化作用降低;

2)α-Al基体中固溶的Mg和Cu脱溶出来沉淀在已有的Mg2Si或CuAl2上,减弱固溶强化效果。

1.26061和6063铝合金热处理强化工艺方法和工艺参数

1.2.1 6061和6063铝合金热处理强化工艺强度试验

6061和6063铝合金在510 ℃~540 ℃的温度范围内都有良好的固溶效果,参照相关的标准,对6061和6063,均选用520 ℃作为固溶温度。欲使强化相CuAl2和Mg2Si分解后Si、Cu和Mg能够均匀分布到基体中,还得提供充分的固溶时间。由于6061和6063铝合金中的Si、Mg、Cu含量均不高,因此固溶时间选为2 h。在固溶完成后进行冷却的过程中,为了防止相变过程中晶粒粗大而降低材料的强度,应尽可能加快冷却速度,采用水冷的方式进行冷却。固溶后的铝合金还得经过时效处理,才能使强化相充分析出并均匀弥散到Al基材中,实现弥散强化,使6061和6063铝合金回复足够高的强度,而时效处理的效果取决于温度和时间。通过参考相关资料,该研究分别选择了200 ℃和175 ℃ 2个时效温度,选取了2 h、4 h、6 h和8 h 4个时效时间进行试验。

试验对象为经过真空钎焊过程的拉杆试样,热处理强化试验完成后对拉杆进行室温拉伸试验,测试材料的屈服强度和抗拉强度。6061和6063铝合金在不同工艺参数下进行热处理强化后的室温拉伸试验数据见表2和表3。

表2 6061铝合金水冷固溶试验数据

注:试验的固溶工艺参数为520 ℃ × 2 h。

表3 6063铝合金水冷固溶试验数据

注:试验的固溶工艺参数为520 ℃ × 2 h。

从表2和表3可以看出:水冷固溶520 ℃ × 2 h +175 ℃时效和水冷固溶520 ℃ × 2 h + 200 ℃时效能够使6061和6063铝合金的抗拉强度大幅度提高,达到母材强度的75%以上;200 ℃时效的进程相对于175 ℃时效更快,在6 h就能达到强度的最高值。由于时效进程更快即时效过程中的相变速度更快,对生产的控制难度更大,所以最好采用175 ℃ × 8 h时效。

1.2.2 冶金组织分析

图5和图6是对6061和6063焊接态圆棒试样按照520 ℃ × 2 h + 水冷 + 175 ℃ × 8 h时效处理后截取的金相试样光学显微镜组织照片。

图5 6061合金固溶时效态组织

图6 6063合金固溶时效态组织

从图5和图6可以看出,6061和6063铝合金在经过固溶时效处理之后,强化相尺寸重新变得微小且分布均匀化,可以看作是弥散分布。这一现象充分说明在固溶过程中,焊接态试样中聚集长大了的强化相充分溶解到基体中,并在随后的时效处理过程中弥散析出,对材料本身起到了强化作用。

1.36061和6063铝合金焊缝强度在热处理强化过程中的变化

1.3.1 6061和6063铝合金钎焊焊缝强度试验

钎焊是利用钎料和工件之间在一定温度条件下的原子互扩散形成固溶体或生成金属间化合物而实现冶金结合,达到连接工件的目的。在钎焊过程中,钎料中不可避免地会形成金属间化合物Mg2Si,可以使钎焊焊缝具有一定的强度和硬度。在6061和6063铝合金钎焊后热处理强化过程中,焊缝必然也会经历水冷固溶+时效处理的过程,为了弄清钎焊焊缝在热处理强化过程中强度的变化及其机理,进行了钎焊焊缝强度试验。

按国标GB/T 11363—2008《钎焊接头强度试验方法》制备6061和6063铝合金焊缝拉伸试验件和剪切试验件。试验中采用的钎料为BAl88SiMg。钎焊完成后,一半试验件直接进行钎焊接头拉伸强度试验和钎焊接头剪切强度试验,另一半试验件按照优化的工艺参数进行热处理强化,即520 ℃ × 2 h水冷固溶后进行175 ℃ × 8 h时效处理,强化完成后再进行拉伸强度和剪切强度试验。强度试验结果见表4。

表4 6061和6063铝合金焊缝拉伸强度试验数据

从表4可以看出,热处理强化后的焊缝强度相对于焊接态的焊缝抗拉强度和剪切强度均有显著提高。

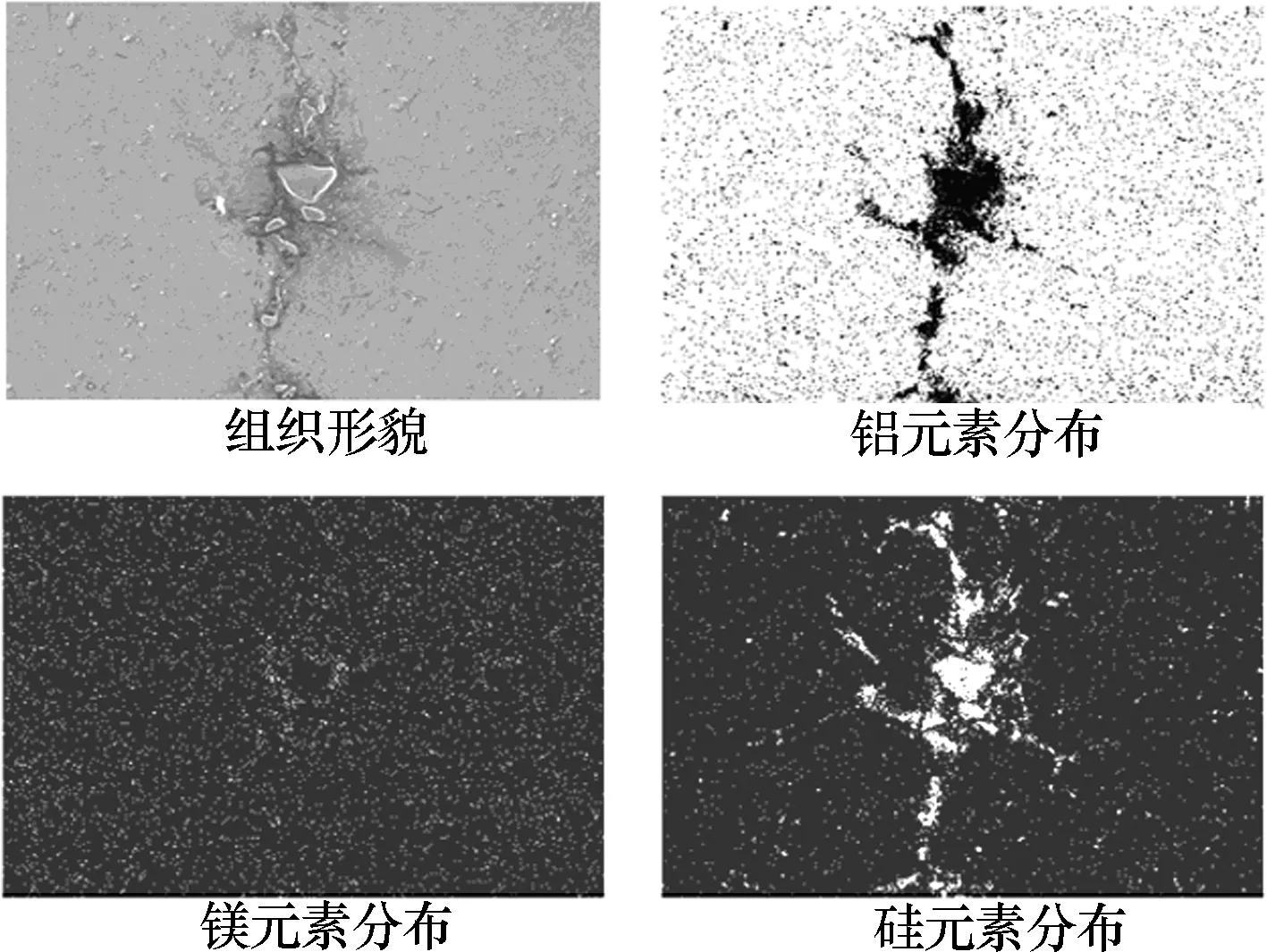

1.3.2 冶金组织分析

图7和图8是6061铝合金焊接态和热处理强化态试样焊缝及焊缝附近基体组织照片和微区成分分析结果。图9和图10是6063铝合金焊接态和热处理强化态试样焊缝及焊缝附近基体组织照片和微区成分分析结果。

图7 6061焊缝及附近组织的微区成分分析(焊接态)

图8 6061焊缝及附近组织的微区成分分析(热处理强化态)

图9 6063焊缝及附近组织的微区成分分析(焊接态)

图10 6063焊缝及附近组织的微区成分分析(热处理强化态)

从图7和图9 Mg的分布状况和Si的分布状况能够清楚地看到,在焊接态试样中,Si、Mg的高浓度区域正好对应着强化相聚集区。所以可以认为,局部富集共晶硅或Mg2Si的区域是焊缝。同时也说明6061和6063铝合金焊接完成后,焊缝处的Si还没有来得及向基体扩散。同样,焊缝区的Mg也还没有来得及向基体扩散。总的说来,6061和6063铝合金焊接态的焊缝区域仍然存在明显的Si、Mg富集区。

从图8和图10可以看出:进行热处理强化后,6061和6063铝合金焊缝处Si、Mg的分布更均匀,Al的分布也基本看不出差别,钎料和基体的Si、Mg、Al原子相互扩散,形成更好的冶金结合,但热处理强化后焊缝处仍存在一定的Si、Mg富集。

因此,对焊接后的6061和6063铝合金进行水冷固溶+时效处理,可以促进焊缝中的Si、Mg向附近的基体扩散,有利于钎料与基体的冶金结合,提高焊缝强度。

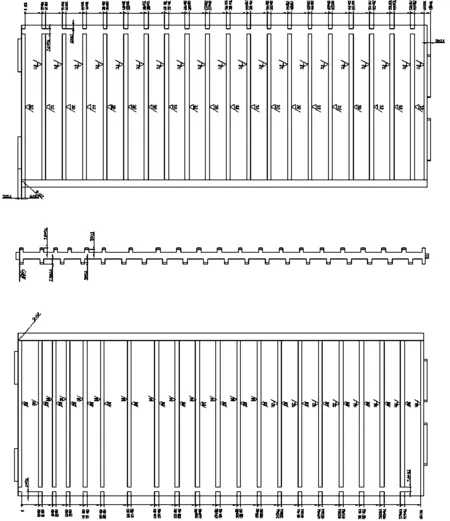

26061和6063铝合金热处理强化工艺在液冷机架中的应用

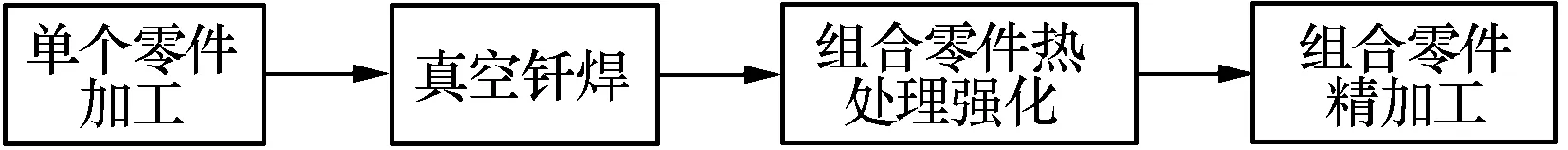

典型的液冷机架散热冷板的基本结构形式如图11所示。此类散热冷板为中空结构,最薄的壁厚仅为2 mm,要求能在常温条件下承受1.5 MPa的液压,保压30 min而不发生变形、鼓包。冷板的工艺路线如图12所示。

图11 液冷机架冷板的基本结构

图12 液冷机架冷板工艺路线

根据1.2部分的工艺参数,对真空钎焊后的散热冷板进行了固溶(520 ℃ × 2 h)+ 水冷 + 时效处理(175 ℃ × 8 h)。固溶完成后,工件出炉侧立放入25 ℃的水中急速冷却到室温。由于冷板在急速冷却过程中会变形,因此在冷却后30 min内由钳工进行表面校形,校形完成后立即对工件进行人工时效处理,再进行组合体的精加工。

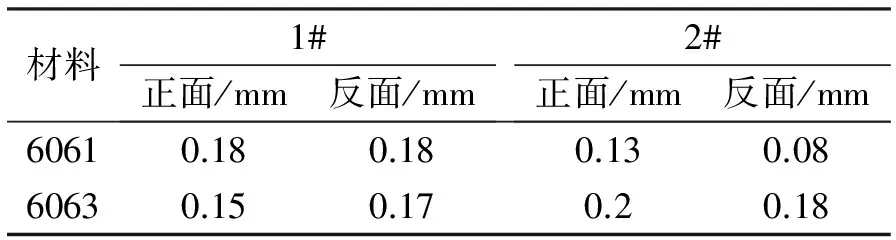

精加工完成后,对冷板进行气密试验。向冷板中打压,直至1.5 MPa,并保压30 min,无漏气、鼓包现象。打压试验完成后,用三坐标测量机测量4件工件插槽的平面度,测量结果见表5。

表5 冷板样件平面度

3 结束语

本文研究了6061和6063铝合金真空钎焊后的热处理强化技术,得出了以下结论:

1)6061和6063铝合金在真空钎焊后,采用热处理强化工艺,即固溶(520 ℃ × 2 h) + 水冷 + 人工时效(175 ℃ × 8 h),可使铝合金强度回复到材料原始状态的75%以上。

2)6061和6063铝合金真空钎焊焊缝强度在热处理强化过程中也会得到相应提升,但相对于基材强度而言,焊缝依然是焊接结构中较薄弱的环节。

3)6061和6063铝合金典型散热冷板零件在真空钎焊后,用1)中的工艺参数对其进行热处理强化,可以实现耐压1.5 MPa,保压30 min不鼓包、不变形。

[1] 张胜波,章冰,肖荫果. 时效制度对6063合金导热性能和硬度的影响[J]. 合金与热处理, 2003, 26(3): 13-18.

[2] 陈准, 谭澄宇. 热处理制度对6013和6061合金拉伸性能的影响[J]. 轻合金加工技术, 2001, 29(4): 25-27.

[3] 张建新. 关于提高6063 铝型材强度途径探讨与分析[J]. 铝合金, 2002(3): 23-24.

张 怡(1984-),女,硕士,主要研究方向为电子设备制造工艺研究。

HeatTreatmentTechnologytoImprovetheStrengthof6061and6063AluminiumAlloyafterVacuumWeldingProcess

ZHANGYi,WANGTian-shi,ZHANGYi-ping

(The29thResearchInstituteofCETC,Chengdu610036,China)

The tensile strength of the cold plate of the electronic countermeasures equipment after vacuum welding process can′t meet the requirement for the thickness of the cold plate is thinner and thinner and the hydraulic pressure of the liquid is higher and higher. In this paper the heat treatment technology after vacuum welding process is studied to improve the tensile strength of 6061 and 6063 aluminium alloy and the proper technology parameters are found. As a result, the tensile strength is improved to more than 75% of the strength of T6 raw material and the tensile strength of the welding line is promoted significantly. The heat treatment technology has been applied to the cold plate of 6061 and 6063 aluminium alloy after vacuum welding process and has improved the tensile strength of the cold plate successfully.

6061 and 6063 aluminium alloy; heat treatment technology; vacuum welding

2015-05-20

TG156

:A

:1008-5300(2015)04-0041-05