铁矿石磁脉冲预处理技术研究

2015-09-07李国峰周惠文李艳军韩跃新李朝朋

高 鹏,李国峰,周惠文,李艳军,韩跃新,李朝朋

(1.东北大学资源与土木工程学院,辽宁 沈阳110819;2.鞍钢集团矿业设计研究院,辽宁 鞍山114002;3沈阳隆基电磁科技股份有限公司,辽宁 沈阳113122)

随着中国钢铁工业的高速发展,选矿技术装备水平也不断提升,但在能源的有效利用方面,国内和国外先进的选矿企业还存在着较大的差距。因此,开展高效节能选矿技术和装备研究,优化和缩短工艺流程,提高铁矿磨矿效率和分选指标具有重要意义[1-3]。

磁脉冲技术利用矿石中不同矿物的电磁性和机械性差异,通过对矿石施加磁脉冲,在不同矿物的界面上产生周期性拉伸、压缩、剪切、折弯、扭转等机械作用力,在矿石内部矿物界面上产生扩展裂纹和裂缝,进而降低矿石的强度和改善矿物解离特性[4-5]。冈恰罗夫对俄罗斯米哈伊诺夫斯克采选公司选矿厂的磁选粗精矿进行了磁脉冲预处理试验,结果表明,三段磨矿的处理量提高5%~17%,铁精矿品位提高0.3%~0.5%[6]。波利斯科夫认为,对磁铁矿进行磁脉冲处理,可提高磁铁矿的磨矿效率和矿物解离的选择性[7]。东北大学采用磁脉冲技术对新疆某金矿进行预处理,使得金的浸出率提高0.6%[8]。因此,磁脉冲技术能够降低选矿能耗、提高资源利用率。

本试验以大孤山磁铁矿石作为原料,进行了磁脉冲预处理研究,以期改善铁矿石的磨矿效率和选别指标。

1 试验原料

1.1 原矿化学成分和物相组成

本试验所用原矿取自大孤山选矿厂的球磨给矿,混匀、缩分出部分矿样并破碎至-2mm(d50=0.41mm)作为试验原料。原矿化学多元素分析见表1,X射线衍射分析结果见图1。

由表1分析结果可知,矿石中有用元素是铁,TFe品位为32.61%,其中FeO含量为17.49%;主要杂质成分为SiO2,占45.77%;有害元素硫、磷含量较低。图1表明,矿石中主要有用矿物为磁铁矿,主要脉石矿物为石英和绿泥石。

1.2 原矿中铁元素的化学物相分析

为考查原矿中铁元素的存在形式,对原矿进行了铁元素的化学物相分析,结果见表2。

表1 原矿化学多元素分析/%

图1 原矿X射线衍射分析图谱

表2 矿石中铁元素的化学物相分析结果/%

由表2可知,矿石中铁元素主要以磁铁矿的形式存在,磁铁矿中的铁为26.14%,分布率高达79.70%。矿石中还有一定量的菱铁矿、赤(褐)铁矿和硅酸铁,铁元素含量分别为1.99%、2.06%和2.10%。硫化铁中的铁含量较低,仅为0.32%。

2 研究方法

分别取500g原矿和磁脉冲预处理矿样,采用QBXG-2型球磨机和 RK/CRSΦ400×300弱磁选机,在相同的工艺条件下,进行磨矿和磁选试验,磁选试验的磁场强度均为79.62kA/m。考查磁脉冲预处理对铁矿石磨矿效率和选别指标的影响。

采用Motic BA300Pol生物显微镜对磨矿产品进行单体解离度分析,考查磁脉冲预处理对矿物单体解离情况的影响。

采用SSX-550扫描电子显微镜(SEM)对原矿和磁脉冲预处理矿样进行微观结构分析,考查磁脉冲预处理对矿石微观结构的影响。

3 结果与讨论

3.1 磁脉冲预处理对磨矿效果的影响

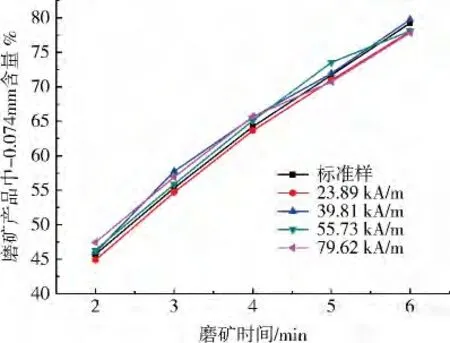

取矿样500g,在预处理磁场强度分别为23.89kA/m、39.81kA/m、55.73kA/m、79.62kA/m的条件下进行磁脉冲预处理。在磨矿浓度70%的条件下,对原矿和磁脉冲预处理样进行磨矿试验,考查磁脉冲预处理对矿石磨矿效率的影响。试验结果见图2。

图2 磁脉冲预处理对矿石磨矿效率的影响

由图2可以看出,当磨矿时间由2min延长到6min时,原矿的磨矿产品中-0.074mm含量由45.71%增加78.22%,预处理样的磨矿产品中-0.074mm含量也随之升高。与原矿相比,磁脉冲预处理的磁场强度为39.81kA/m时,预处理样的磨矿产品中-0.074mm含量均呈增加的趋势。在磨矿时间由2min延长到6min的过程中,预处理样的磨矿产品中-0.074mm含量的增加幅度介于0.25%~2.4%之间。因此,确定磁脉冲预处理适宜的磁场强度为39.81kA/m。

3.2 磁脉冲预处理对磁选指标的影响

取500g原矿和磁脉冲预处理样,采用相同的磨矿和磁选条件进行磨矿-磁选试验,考查磁脉冲预处理对磁铁矿选别指标的影响,结果见图3。

图3 磁脉冲预处理对磁选指标的影响

由图3可以看出,与原矿相比,磁脉冲预处理样的选别指标有显著提高。磨矿时间由2min延长到6min的过程中,磁脉冲预处理使磁选精矿的TFe品位提高0.41%~2.43%,铁回收率提高0.55%~1.81%。

为获得合格品位铁精矿,保持其他磨矿条件不变,延长原矿和预处理样的磨矿时间。磨矿时间为24min时,原矿和预处理样的磨矿产品中-0.038mm含量均达90%以上。对磨矿产品进行磁选,选别指标见表3。

表3 原矿及预处理样的磁选指标/%

由表3可知,磁脉冲预处理使磨矿产品中-0.038mm含量由92.51%增加到93.90%;同时,磁选精矿的TFe品位由64.69%增加到66.42%,铁回收率由73.12%增加到73.87%。表明磁脉冲预处理能够有效提高铁矿石的磨矿效率,有利于实现磨矿产品的高效分选。对铁矿石的开发利用,起到了节能作用。

3.3 磁脉冲预处理对矿物单体解离度的影响

将原矿和预处理样在相同磨矿条件下磨至-0.038mm粒级达90%以上,并筛分为+0.043mm、-0.043mm+0.038mm、-0.038mm三个粒级,分别采用Motic BA300Pol生物显微镜进行单体解离度分析,结果见表4。

表4 原矿及预处理样单体解离度分析/%

由表4可知,经磁脉冲预处理后,磨矿产品中+0.043mm、-0.043mm+0.038mm、-0.038mm三个粒级的磁铁矿单体解离度分别由80.01%、85.96%和88.24%增加到86.45%、86.90%和90.99%。表明磁脉冲预处理能够有效提高各粒级磨矿产品的单体解离度,这也是预处理样的选别指标较原矿有明显提高的主要原因。

3.4 磁脉冲预处理对矿样微观形貌的影响

将原矿和预处理样分别与冷杉树脂均匀混合,经研磨抛光制作成显微镜光片,采用SSX-550扫描电子显微镜观察磁脉冲预处理对矿样微观结构的影响,原矿及预处理样的SEM图像见图4。

由图4可知,与原矿相比,预处理样的磁铁矿(灰白色)与脉石矿物间的裂缝数量有所增加。矿样和预处理样的局部放大图显示,磁脉冲预处理后,磁铁矿与脉石矿物间的裂缝宽度呈扩大趋势,有利于提高铁矿石的磨矿效果。这是因为,强磁性矿物颗粒在交变磁场中不停地呈现出拉伸、压缩、剪切等效应力,使铁矿石内部沿不同矿物界面生成扩展裂纹和裂缝,进而降低矿石的物理强度,当磁脉冲能量达到一定值时,不同矿物之间出现分离[9]。

4 结 论

1)磁脉冲预处理有利于提高铁矿石的磨矿效率。在磁脉冲预处理磁场强度为39.81kA/m时,预处理后磨矿产品中-0.074mm含量增加0.25%~2.4%。

2)相同条件的磨矿-磁选试验表明,磁脉冲预处理可以使磁选精矿得TFe品位增加0.41%~2.43%,铁回收率增加0.55%~1.81%,有效提高了铁矿石的分选指标。

3)磁脉冲预处理使铁矿石内部沿不同矿物界面生成扩展裂纹和裂缝,磁铁矿与脉石矿物之间的裂缝数量增多、宽度增大,进而提高磨矿产品的单体解离度。

图4 原矿及预处理样的SEM图像

[1]Valentine A.Chanturiya,Igor Zh.Bunin,Maria V.Ryazantseva,et al.Theory and applications of high-Power nanosecond pulses to processing of mineral complexes[J].Mineral Processing and Extractive Metallurgy Review,2011(32):105-136.

[2]马淮湘.超贫磁铁矿选矿技术新进展与思考[J].现代矿业,2010,4(4):33-34.

[3]田嘉印,刘保平,陈占金,等.我国红铁矿选矿高效节能技术及设备评述[J].金属矿山,2005(9):4-10.

[4]韩跃新,余建文,高鹏,等.电磁破碎技术在矿物加工中的应用与展望[J].矿产综合利用,2013(4):1-4.

[5]克雷诺娃.采用磁脉冲预处理强化从矿石和精矿中回收金的过程[J].国外金属矿选矿,2007(12):24-25.

[6]冈恰罗夫.用磁脉冲预处理来提高磁选精矿再磨效率[J].国外金属矿选矿,2006(6):13-14.

[7]波利斯科夫.应用电磁脉冲增大钢球撞击力来强化磨矿效果[J].国外金属矿选矿,2008(5):16-18.

[8]余建文,高鹏,韩跃新,等.难浸金矿预处理方法的新进展[J].矿冶,2013,22(2):59-62.

[9]Louis J.Cabri,Nikolay S.Rudashevsky,Vladimir N.Rudashevsky,and et al.Study of native gold from the Luopensulo deposit (Kostomuksha area,Karelia,Russia)using a combination of electric pulse disaggregation(EPD)and hydroseparation(HS)[J].Minerals Engineering,2008,21(6):463-470.