墩梁加固环状狭小空间混凝土灌注技术

2015-09-05叶智威张吉庆

王 媛,叶智威,张吉庆

(深圳市路桥建设集团有限公司,广东 深圳 518029)

墩梁加固环状狭小空间混凝土灌注技术

王 媛,叶智威,张吉庆

(深圳市路桥建设集团有限公司,广东 深圳 518029)

结合一高架桥墩梁固结外包混凝土加固施工实践,介绍在钢管箍内狭小空间中灌注混凝土施工技术的原理、施工工艺、质量控制方法及处理措施。设计出了一种新型泵管接头,给出了混凝土输送泵出口泵压公式。实测数据分析结果表明,自密实混凝土阻力系数为4.0时,既能保证混凝土顶升的最小灌注压力,又能保证灌注混凝土的密实度和均匀度,防止离析。本文提出的技术及参数可应用于桥梁墩柱、建筑结构柱的加固及钢管混凝土拱桥管内混凝土灌注。

墩梁固结 自密实混凝土 阻力系数 灌注压力 密实度

1 工程概况

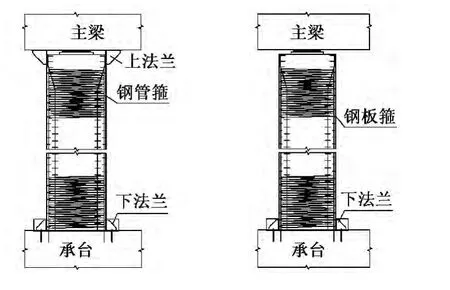

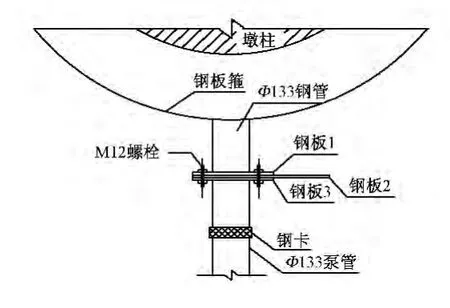

一高架桥结构形式为预应力单箱双室箱形梁桥,桥墩共有三种类型:带扩大头独柱墩、无扩大头双柱墩和分联墩。由于桥梁长期超负荷运行,加上结构整体升降温、预应力混凝土长期收缩徐变、离心力作用、梁缝被混凝土残块堵塞、部分支座失效等多种因素的长期累积作用,曲线梁出现横向爬移及梁体、盖梁、桥墩开裂等病害,需要加固。曲线桥加固,主要从主梁限位和桥墩加固入手。当主梁横向位移较为严重时,墩柱结构可采用墩梁固结的方式加固,需在墩柱外围安装钢管箍并灌注混凝土。本加固工程共加固桥墩42根,其中墩梁固结37根,墩身加固5根。墩梁固结及墩身加固构造如图1所示。根据施工进度安排,混凝土灌注施工工期1个月,总计灌注混凝土374 m3。

图1 墩梁固结及墩身加固构造

本工程中,墩梁固结外包混凝土施工有两个难点:①施工空间受原有结构限制;②加固结构物尺寸小、构造复杂(内部有外包钢筋网、钢管箍内部剪力键及墩柱锚筋等构造),难以有效振捣。如果采用传统施工方法存在如下三个缺点:①混凝土灌注须分节段施工,效率低下;②无法保证管内混凝土的密实度;③无法保证管内混凝土与主梁梁底固结。为此需要在混凝土配合比、混凝土灌注施工设备、监控手段等方面进行专项设计,以确保墩梁固结施工成效。

2 混凝土灌注施工设计

2.1 混凝土灌注施工设计原理

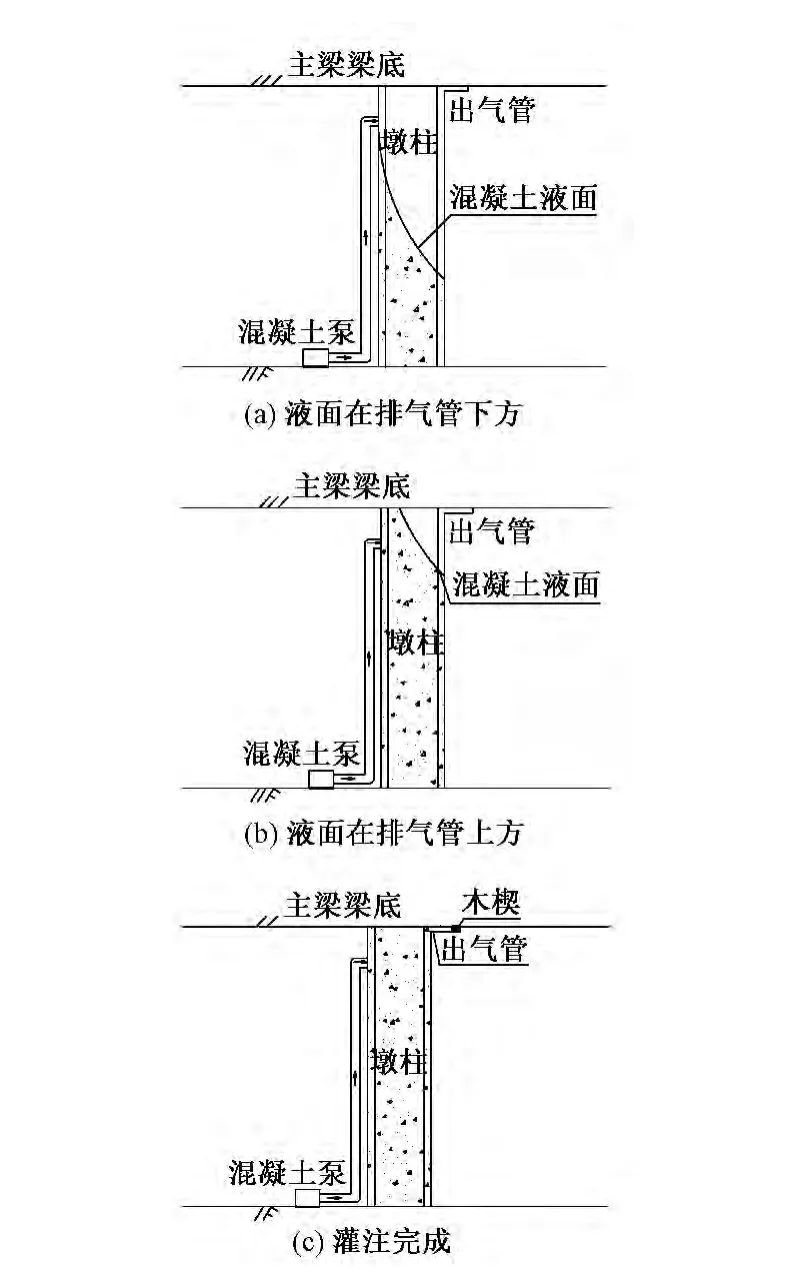

采用新型泵管接头并优化出气管构造来保证混凝土与主梁固结效果,既简单又经济。自密实混凝土拌合物具有良好的工作性能,即使在配筋密集的条件下无需振捣便能均匀密实成型,且具有优良的抗离析性能。灌注过程中混凝土为流动状,由于在钢管箍开孔处与其它部位间存在压力差,混凝土液面并非水平,而是如图2(a)中所示的曲面。混凝土灌注过程中,液面逐渐上升,达到图2(b)所示的液面分布,此时需要依靠混凝土泵中出口泵压将混凝土液面向出气口处推进,钢管箍内气体逐渐排出直至混凝土充满钢板箍内空间。

当混凝土充满钢板箍内空间后混凝土泵持续施压直至混凝土从出气管中流出。出气管内径小于混凝土泵管内径,以此保证混凝土从出气管流出过程中钢管箍内混凝土内部仍能保持一定压力。

待钢管箍内气体排净,出气管中开始流出混凝土骨料时,采用木楔封闭出气管,此过程中混凝土泵保持压力,关闭新型泵管接头中的节流阀,混凝土泵拆除后钢管箍内混凝土仍处于持压状态,如图2(c)所示。

图2 灌注过程中混凝土液面分布形状

根据加固效果及设计对混凝土强度的要求,最终确定采用C40自密实微膨胀混凝土。混凝土配合比参照《自密实混凝土设计与施工指南》(CECS 02—2004)设计,要求混凝土满足以下8项性能指标:

1)水泥选用较稳定的普通硅酸盐水泥;掺合料是自密实混凝土不可缺少的组成部分;胶凝材料总量为500 kg/m3左右,不宜大于600 kg/m3。

2)砂率在45%以上,最高可到50%。

3)参照墩柱与外包钢管之间的间隙确定骨料最大粒径,一般粗骨料最大粒径不得大于10 mm。

4)自密实性能等级Ⅰ级,500 mm流经时间T500控制在2~5 s,L型仪器(钢筋净距40 mm)测得的混凝土阻塞率H2/H1≥0.80。

5)运到现场的混凝土坍落度介于260~270 mm;扩展度650~750 mm,以750 mm左右为佳;混凝土坍开后,垂直两方向直径偏差平均值不允许超过2 cm。

6)坍落扩展度试验后混凝土圆周无泌水,也不出现砂浆圈,粗骨料在边缘和中央分布同样均匀。

7)测混凝土坍落度时,中心与边缘高度差不允许大于20 mm。

8)混凝土强度达到设计值,并具有微膨胀性能。

混凝土配合比设计完成后,应制作试验柱以验证自密实混凝土的流动性及混凝土施工质量,并进一步获得混凝土运输过程中坍落度损失、运输时间、运输车辆数目等参数,为正式开始混凝土灌注施工提供参考。

2.2 试验柱设计及施工

试验柱模型置于20 cm厚的C15混凝土垫层上,墩柱采用直径1.3 m的平口混凝土排水管模拟,高度2.0 m,嵌入混凝土垫层20 cm。外包钢管箍采用内径1.8 m钢管模拟,高度1.7 m,嵌入混凝土垫层20 cm。内外管间按照实际墩柱加固设计尺寸绑扎钢筋。为保证模型整体在混凝土灌注过程中的稳定性,在模型外部搭设钢管骨架。为保证内管稳定性,在内部设置三层直径16 mm钢筋骨架。试验柱模型如图3所示。

图3 试验柱模型构造(单位:cm)

根据试验柱施工经验,得出C40自密实微膨胀混凝土配合比,如表1所示。

表1 C40自密实微膨胀混凝土配合比

2.3 混凝土输送泵选择

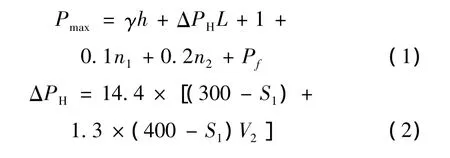

混凝土灌注施工过程中,混凝土泵送系统压力由混凝土自重静压力、垂直上升阻力、水平输送管、弯管、输送泵内损压力等组成。混凝土输送泵出口泵压必须大于上述压力总和。

混凝土输送泵压力Pmax按下式计算

式中:γ为混凝土重度,取25 kN/m3;h为墩柱最大灌注高度,取10 m;ΔPH为混凝土输送管每米压力损失,MPa/m;L为混凝土输送管路的累计水平换算距离,参照表2换算得到水平累计长度为113 m;n1为管路截止阀数目,取为1个;n2为管路分配阀数目,取为0;Pf为混凝土在墩柱外包钢管箍中流动时受到外包钢筋网、钢管箍内部剪力键及墩柱锚筋的阻力,取值为混凝土在钢管箍内最大静压力乘以安全系数,即Pf=μγh,根据施工经验,取 μ=4.0;S1为混凝土坍落度,取为260 mm;V2为混凝土在输送管中的平均流速,取为2.03 m/s。

表2 混凝土输送管水平换算长度

混凝土自重产生的静压力γh=25×10=250 Pa,合0.25 MPa。按照式(2)计算得到混凝土输送管中每米压力损失 ΔPH=5 896.2 Pa,取为0.005 9 MPa/m。混凝土输送管累计长度为113 m,则得到混凝土输送管中压力损失值为 ΔPHL=0.005 9×113=0.667 MPa。混凝土在钢管箍中流动受到的阻力取为4γh=4×0.25=1.0 MPa。

综合以上计算结果得到泵送系统总压力Pmax=0.25+0.667+1.0+0.1×1.0+0.2×0+1.0=3.017 MPa。考虑混凝土灌注过程中不可预估的压力损失,取安全系数2.0,得到泵送系统总压力P=2.0×3.017=6.034 MPa,取为 7 MPa。

根据以上计算,混凝土泵车选择HBT 60-13-90车载式混凝土输送泵,其泵送混凝土理论出口泵压为13 MPa,可满足要求。

实际灌注过程,泵车泵送系统压力为6~8 MPa,与计算结果基本吻合。

2.4 泵管接头设计

泵管接头在混凝土泵送到位后应能在保持泵压情况下关闭截止阀,确保钢管箍内混凝土处于受压状态。在保证各墩柱混凝土流水化施工的同时应减少其制作材料用量。为此,专门设计了新型泵管接头(专利申请号:201420616665.0),如图4所示。钢板2移动到位后,其前端部分可拆下循环利用,保证各墩柱混凝土灌注流水施工同时节约50%泵管接头材料。

图4 泵管接头构造

根据墩柱高度选择泵管规格,一般采用低压泵管,外径133 mm,内径125 mm。根据泵管尺寸在钢管箍上开孔,焊接混凝土泵送接头。为防止混凝土回流,在泵送接头上安装截止阀。截止阀采用10 mm厚钢板及直径133 mm钢管加工。螺栓根据出口泵压选取,一般使用M12螺栓能满足要求。

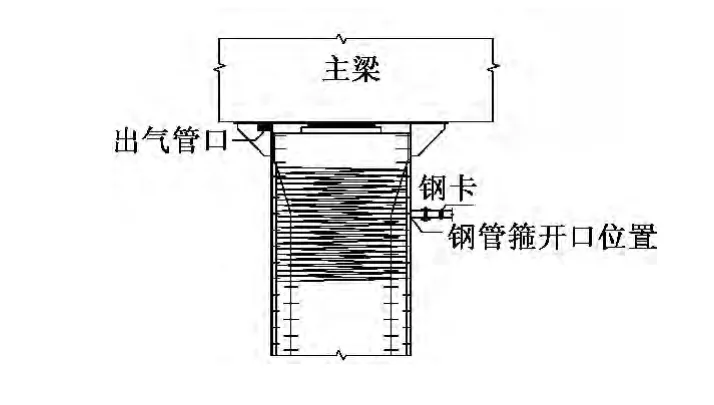

2.5 出气管设计

出气管选用小直径钢管,内径选为混凝土最大骨料粒径的3~4倍,长度0.6~1.0 m。如果净空条件允许,出气管应当向上弯曲90°,管口高出主梁梁底0.5~1.0 m,同时做好加固措施,防止出气管在混凝土自重作用下发生弯曲、脱落。

2.6 泵管接头及出气孔安装

混凝土泵管接头位置及出气孔开孔位置与桥墩加固结构形式有关。图5为圆柱墩常用结构形式泵管接头及出气管安装示意图。出气管安装在泵管接头对面的钢板箍顶部,若主梁宽宽度较小,可将出气管延伸至主梁宽度以外,出气口向上抬高0.5~1.0 m。

图5 泵管接头及出气管安装示意

3 混凝土灌注施工工艺

混凝土灌注施工工艺流程如图6所示。灌注施工要注意如下几点:

图6 混凝土灌注施工工艺流程

1)进料短管宜选用混凝土泵管制作,与钢管箍间必须焊接牢固,不得漏焊,防止在混凝土灌注过程中因水平管颤动而脱焊,造成顶升失败。

2)泵管连接时用水湿润泵管后随即开始灌注。

3)混凝土坍落度对混凝土输送泵出口泵压影响十分明显,因此必须严格控制混凝土塌落度及灌注施工时间。

4)钢管内的混凝土灌注必须一次性完成,当混凝土供应量不能确保一根钢管箍连续灌注时就停止施工,防止混凝土石子回落出现堵塞现象造成灌注失败。

5)截止阀闸板缝可使用黄油涂缝,防止漏气泄压。

6)混凝土灌注过程中注意使用灌注后泵管中的混凝土制作同条件试块。

7)灌注施工时流出的混凝土应集中堆放。

4 结语

1)钢管箍内混凝土灌注施工全过程中,混凝土配合比的设计是核心工作。混凝土拌合物既要具有极好的工作性能,又要实现钢管箍的“紧箍效应”。

2)实际泵送系统泵压6~8 MPa,据此反算得到混凝土在具有复杂内部构造的钢管箍内行进过程中的阻力系数经验值为4.0。

3)泵送速度不宜过快,应保证混凝土液面缓慢持续上升至顶部,直至从出气管中溢出骨料。

4)钢管箍顶部出气管是保证钢管箍内混凝土与主梁有效固结的重要部件,应重点设计。若有条件应通过计算确定其最佳管径及位置。一般管径不宜过小,选为混凝土最大骨料粒径的3~4倍,长度0.6~1.0 m。如果净空条件允许,出气管应当向上弯曲90°,管口高出主梁梁底0.5~1.0 m,安装位置位于钢管箍顶部,同时做好加固措施,防止出气管在混凝土自重作用下发生弯曲、脱落。

5)采用本施工方法进行空间狭小的墩梁固结外包混凝土灌注,能够“全断面”、“一次性”、“全密实”完成施工。

6)采用新型泵管接头,泵送系统拆除后钢管箍内混凝土仍处于持压状态,且在保证各墩柱混凝土流水施工的情况下可减少材料用量。

7)本施工方法同样适用于结构柱加固及钢管混凝土拱桥钢管内的混凝土灌注施工。

[1]曹兴,魏洋,李国芬,等.钢筋混凝土桥墩加固与修复技术研究[J].施工技术,2011,346(40):60-64.

[2]孙文龙,李世春.某桥梁墩柱偏位成因分析及处治建议[J].北方交通,2013,39(7):39-42.

[3]李化建,谭盐宾,谢永江,等.自密实混凝土的特点及其在高速铁路中的应用[J].铁道建筑,2012(8):143-145.

[4]李寿福.128 m系杆拱桥钢管混凝土浇筑施工技术[J].铁道建筑,2013(9):12-13.

[5]中华人民共和国住房和城乡建设部.JGJ/T 10—2011 混凝土泵送施工技术规程[S].北京:中国建筑工业出版社,2011.

[6]中国土木工程学会.CCES 02—2004 自密实混凝土设计与施工指南[S].北京:中国建筑工业出版社,2004.

TU391

A

10.3969/j.issn.1003-1995.2015.07.08

1003-1995(2015)07-0025-04

2015-01-13;

2015-03-15

王媛(1965— ),女,陕西宝鸡人,高级工程师。

(责任审编 李付军)