输气管道冲蚀磨损数值模拟研究

2015-09-04李介普2成2

李 翔,李介普2,,幺 成2,,王 辉

(1. 中国特种设备检测研究院,北京100029; 2. 中国石油大学(北京),北京102249)

截止2013年10月,我国油气管道总历程超过10.6万km,形成了横跨东西、纵贯南北、连通海外的油气管网格局。管道运输已经成为我国陆上油气运输的主要方式。在天然气开采过程中,从气井采出的往往是天然气、原油以及粉尘杂质等的混合物,很少有单一存天然气的情况。其中的固体杂质严重影响管道及输送设备的安全性。虽然天然气在采出后多经过滤设备的过滤,进入集输管道的天然气中依然含有一定含量的固体杂质,这些固体杂质与管壁和输送设备发生碰撞,造成冲蚀磨损。管道冲蚀失效是石油炼制工业中经常发生的一种失效形态,是管道安全运行过程中亟待解决的热点问题之一。

A.M.F.EI-Shabour[1]分析了气液两相流在三通管中压力和速度分布,并通过实验验证了数值模拟研究,预测了三通管中冲蚀情况。Wood R J K[2]应用计算模型计算了冲击速度和冲击角对弯管的影响,到流场,并通过电阻层析成像(ERT)验证了粒子的位置。曾涌捷[3]对天然气管道内弯管进行了冲蚀磨损的模拟研究,发现冲蚀是导致天然气管道弯管发生失效的主要原因之一,弯管的冲蚀比其它部件要严重的多。郭永华[4]采用同样分析的方法采集了西气东输二线霍尔果斯段天然气中的粉尘,通过分析粉尘样品种粉尘的形状和粒径分布,对粉尘的成分进行了检测。分析结果表明,该段天然气中粉尘中的粒径分布为7~15μm,同时发现,随着粉尘量增多,管壁上起保护作用的环氧涂层脱落,管道内壁磨损加重。陈娅南[5]采用空气负压系统,研究了风速、磨料种类、磨料浓度和磨粒尺寸对不同材料及尺寸的弯管及标准孔板磨损率的影响。黄勇等[6]进行了含颗粒流体对三通管的磨损情况分析。许留云等[7]运用Fluent软件中的DPM模型对含少量液滴的气体在三通管中的冲蚀情况进行数值模拟,结果表明在速度相同的情况下,流体对三通管的冲蚀磨损作用随着液滴含量的增加而增大;在液滴含量相同的情况下,流体对三通管的冲蚀磨损作用随着流体入口速度的增大而增大。杜明俊等[8]建立了热流固耦合控制方程,借助Fluent 和Ansys 软件对多相介质流经管道弯头进行了流场分析。丁矿等[9]基于流体分析软件,分析了直角弯管的内部流动规律,发现直角弯管在 90°转角和下游水平管路中存在流动分离现象。

虽然国内外学者对局部管件内的流场分布进行了大量研究,但是专门针对输气管道冲蚀磨损进行数值分析的研究还比较少。通过本文的研究可以得到该输气管道的冲蚀磨损速率,为定点腐蚀监检测提供直接、有效的布点规划。

1 数值模拟分析

1.1 理论模型

管道内气体中含液滴的流动属于典型的气-液两相流,其连续方程如下[5]:

湍流模型采用适合流动类型比较广泛的 RNG k-Ɛ 模型,k-Ɛ 方程如下[5]:

式中:Gk是由于平均速度梯度引起的湍动能产生;Gb是由于浮力影响引起的湍动能产生;YM为可压缩湍动能膨胀对总的耗散率的影响;C1ε、C3ε为经验常数,FLUENT 中默认 C1ε=1.44、C3ε=0.09;σk、σε分别为湍动能和湍动能耗散率对应的普朗特数,FLUENT 中默认值为 σk=1.0、σε=1.3。

离散相模型可以监视颗粒相在所有壁面上的磨蚀情况,其中磨蚀速率函数为[5]:

1.2 计算模型

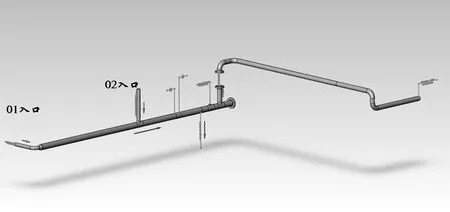

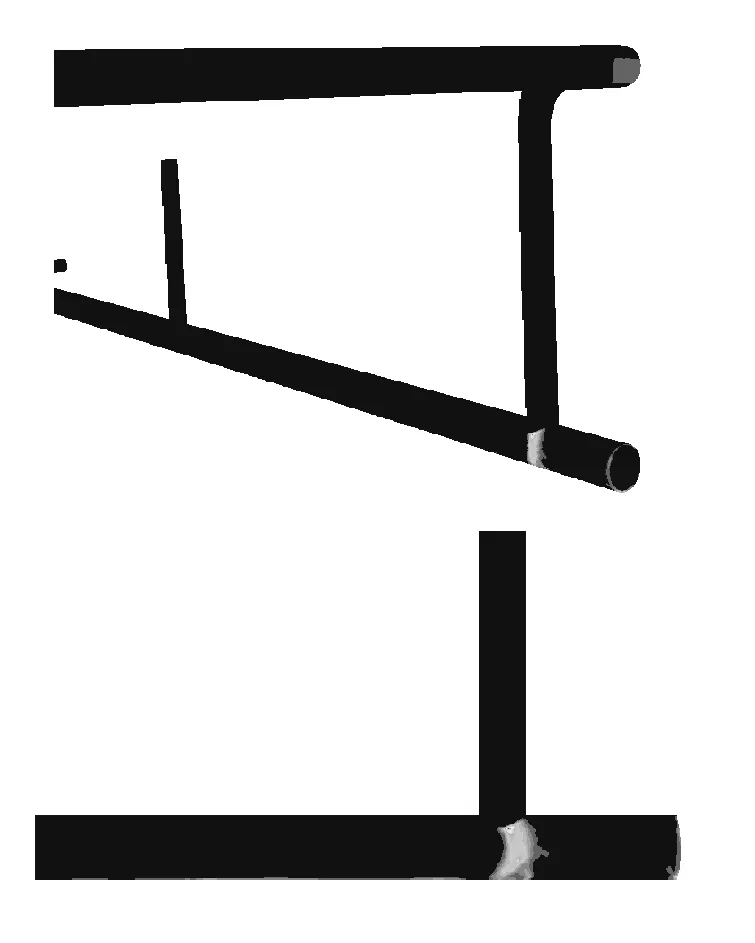

01入口长度为管线图纸提供的1 064 mm,02入口长度设定为1 500 mm。输气管线的布局如图1所示。

图1 管线示意图Fig.1 Schematic diagram of The Pipeline

1.3 网格划分

采用专用前处理软件GAMBIT生成网格。划分管线的网格时,忽视阀门、仪表等对管线的影响,采用古钱币画法对整条管线生成结构化网格,网格数目为1581488。

1.4 边界条件

01入口边界条件为在圆形入口截面上给定法向时均速度v=5 m/s,湍流强度为5%,水力学直径为148.3 mm;02入口边界为在圆形入口截面上给定法向时均速度v=2 m/s,湍流强度为5%,水力学直径为148.3 mm。

颗粒相入口边界条件是将01和02入口截面设为面源,作为颗粒的入射面,在圆形入射面上均匀射入,颗粒的初始速度与气体的入射速度相同。瞬态计算时的计算时间步长为0.000 2 s。计算过程中颗粒无质量变化,无热量传递。颗粒粒径设定为单一粒径,粒径为0.025 mm。

颗粒注射时间设定为1.0 s,流畅模拟结束时间20.0 s开始注入,21.0 s结束注入。气相出口边界条件采用压力出口(pressure-outlet),出口压力为8.6 MPa。颗粒相出口边界条件采用完全逃逸(escape)。

1.5 介质特性

本研究采用天然气介质对管线进行磨损研究,天然气的密度为 57.000 kg/m3,粘度为 1.108×10-5Pa· s。

2 模拟结果及分析

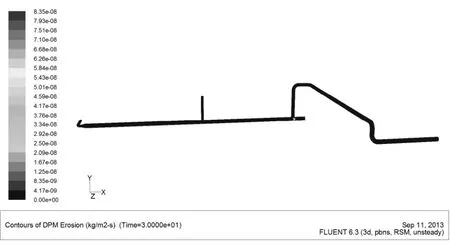

由于瞬态计算结果更为清晰,本研究仅对天然气介质的管线进行了瞬态(30.0 s)的磨损计算。

2.1 模拟结果

图2所示为磨损速率范围在 0~8.35×10-8kg/(m2·s)时管线的整体磨损云图;图3所示为磨损最严重区域的局部放大图。由磨损云图可以看出,对于管线磨损最严重的区域在所标示的异径三通前侧面,其中,相贯线中心位置磨损最严重,磨损速率最大为 8.35 ×10-8kg/(m2·s)。

图2 磨损速率范围在0~8.35×10-8 kg/(m2·s)时管线的整体磨损云图Fig.2 Stress contour diagram of the pipeline with ware rate among 0~8.35×10-8 kg/(m2·s)

图3 磨损最严重区域放大显示图Fig.3 Enlarged diagram of the most serious area

2.2 磨损速率排序

由于管线较长,不同部位的磨损状况相差较大,所以,通过改变磨损速率的变化范围能够更清楚的显示出管线发生磨损的位置和程度。下面将不断减小磨损速率的范围,并且给出不同范围内磨损最严重的区域的磨损云图,以获得管线的整体磨损情况。磨损速率的范围分别为:0~3.00×10-8、0~1.00×10-8、0~0.50×10-8)和 0~0.35×10-8kg/(m2·s)。得到瞬态30.0 s时,磨损速率的大小,对该输气管线的磨损情况排序结果如图4所示:max:3内侧>3外侧、4和主管线底部>2和6>1和8>5>7:min。

图4 管件冲蚀结果大小排序Fig.4 Erosion results diagram in a descending order

3 结 论

(1)在相同条件下,盲三通、三通和弯头的磨损速率要高于直管,盲三通、三通和弯头的磨损速率要根据入口流速和流向等综合判定。对于较长直管线,由于固体颗粒的沉降,导致管线底部发生轻微磨损。

(2)管线上的两个异径三通的磨损状况完全不同,分析得出的原因是,在02入口段的异径三通处,入流交汇,仅在02入口正下方的主管线底部出现轻微磨损;与出口段连接的异径三通处,介质流动方向发生突然转变且管径变小,固体颗粒对三通相贯线中心以后的部位持续磨损,所以,出现管线上磨损最严重的区域。

(3)对该输气管线的磨损情况排序,结果为:3内侧>3外侧、4和主管线底部>2和6>1和8>5>7,结果将指导该管线的测厚点布置和检测。

[1] A.M.F EI-Shaboury, H.M.Soliman, G.E.Sims. Two-phase flow in a horizontal equal-sided impacting tee junction[J]. International Journal of Multiphase Flow, 2007,33:411-431.

[2] Wood R J K, Jones T F, Ganeshalingam J, et al. Comparison of predicted and experimental erosion estimates in slurry ducts [J].Wear, 2004, 256:937-947.

[3]曾涌捷.天然气管道弯管冲蚀失效机理研究[J].石油与化工设备,2011,14:44-46.

[4]郭永华,刘震,王玉凤,等.天然气管道内粉尘物性分析方法研究[J].石油机械, 2012,40(6):101-105.

[5]陈娅南.天然气管道材料磨损特性测试研究[J].青海石油,2006,24(1):66-71.

[6]黄勇, 施哲雄, 蒋晓东. CFD 在三通冲蚀磨损研究中的应用[J].化工装备技术, 2005,26(1):65-67.

[7] 许留云,李翔,李伟峰,等.三通管中气液冲蚀磨损的数值模拟研究[J].当代化工, 2014, 43(8): 1577-1579.

[8] 杜明俊,张振庭,张朝阳,等. 多相混输管道90°弯管冲蚀破坏应力分析[J]. 油气储运, 2011, 20(6):427-430.

[9]丁矿,朱宏武, 张建华,等. 直角弯管内液固两相流固体颗粒冲蚀磨损分析[J]. 油气储运, 2013, 32(2):241-246.