顺丁烯二酸酐加成反应法测定石油产品二烯值的技术关键

2015-09-03郎需进张大华李丽霞

郎需进,张大华,李丽霞,张 莹

(中国石油兰州润滑油研究开发中心,兰州 730060)

顺丁烯二酸酐加成反应法测定石油产品二烯值的技术关键

郎需进,张大华,李丽霞,张 莹

(中国石油兰州润滑油研究开发中心,兰州 730060)

通过研究顺丁烯二酸酐加成反应法测定石油产品二烯值的操作过程,得到采用该方法测定石油产品二烯值时应注意的问题及技术关键点。结果表明:反应溶剂体系沸点的高低、反应装置密封的优劣以及加成反应后体系的静置时间是影响二烯值测定结果的关键因素。指出了采用狄尔斯-阿德耳(Diels-Alder)反应原理测定石油产品二烯值实验过程中应注意的细节操作问题,并建议完善该测试方法的国家或行业标准。

石油产品 二烯值 加成反应 Diels-Alder反应

随着石油资源的紧缺和燃油需求的大幅增长,由催化裂化、焦化等二次加工生产的汽油、柴油占世界燃油总量的比例也持续攀升。而此类石油产品中均含有大量的共轭二烯烃。由于共轭双键的活泼性,共轭二烯烃在石油产品中表现出不稳定、易于聚合的特性,从而影响石油产品的再加工、储存和运输[1-3]。如在汽油醚化过程中,共轭二烯烃的存在严重影响催化剂活性和产品质量[4]。共轭二烯烃也是影响汽油诱导期和实际胶质的最主要因素。因此,在石油产品生产和质量控制中需对共轭二烯烃进行测定。

对于石油产品二烯值的测定,文献报道的方法较多,有气相色谱法[5]、红外光谱法[6]和极谱法[7]等多种方法。但是以上方法各有其优缺点,气相色谱法需要将油品中的各组分进行分离、定性,所以不适合于高沸点馏分,同时对操作者的技术要求较高;红外光谱法是建立在数学模型基础上的定量方法,所以方法的适用性受到一定的限制;极谱法由于设备普及率不高,因此推广使用也受到一定的限制。UOP 326的顺丁烯二酸酐加成反应法是美国石油公司最早建立的测定汽油中共轭二烯烃的一种方法,它利用共轭二烯烃与顺丁烯二酸酐的Diels-Alder双烯加成反应来测定二烯烃的含量,用二烯值[单位为gI2/(100 g)]表示。顺丁烯二酸酐加成反应法由于实验设备简单、技术要求低、对样品无需进行分离,所以国外基本采用该方法来测定油品的二烯值。我国目前对于二烯值的测定工作多见于文献[5-7],无标准方法。

本课题通过详细研究顺丁烯二酸酐加成反应测定二烯值的全过程,得到采用该方法测定石油产品二烯值时应注意的问题和技术关键点,以提高方法的准确性。

1 实 验

1.1 实验材料

符合GB/T 6682的三级水或蒸馏水;脱二氧化碳水,将蒸馏水加热沸腾10 min,然后在氮气保护状态下冷却到室温;氢氧化钠、顺丁烯二酸酐、甲基叔丁基醚(MTBE)、2,4-己二烯、2,5-二甲基-2,4-己二烯、苯、甲苯、二甲苯,均为分析纯;邻苯二甲酸氢钾,基准物质。

汽油、柴油、重质油等油品试样;真空密封脂,市售;软质铅笔,石墨来源。

1.2 实验仪器

电位滴定仪:测量范围为±2 000 mV,分辨率1 mV,具备动态滴定模式。读出体积为0~99.9 mL,滴定管的最小分度为0.000 1 mL。

复合玻璃电极:带有套筒隔膜,不用时保存在蒸馏水中。

电热板(市售)。

干燥烘箱:能在120 ℃恒温。

2 实验过程

称取适量试样放入锥形瓶中,用移液管向烧瓶中加入20 mL过滤过的顺丁烯二酸酐甲苯溶液,放入少量沸石以防暴沸。润滑密封反应器和冷凝器的接口,然后将其固定在电热板上加热回流至反应结束。待其冷却到室温向锥形瓶中加入5 mL水使其微沸15 min,再使其冷却到室温。向锥形瓶中加入5 mL MTBE,然后再加入20 mL水。将锥形瓶中的溶液转移到250 mL的分液漏斗中,分别用MTBE和水分3次洗涤锥形瓶,均加入到分液漏斗中。充分摇动分液漏斗,静置使两相分离,将水相分出并用氢氧化钠标准溶液在电位滴定仪上滴定。

空白样与试样采用同样的处理方式。

3 结果与讨论

利用顺丁烯二酸酐加成反应测定二烯值反应过程较为繁琐,因此在操作过程中可能对结果产生影响的细节很多,如溶剂体系、反应器与冷凝器的密封、氮气保护及分液静置时间等。

3.1 溶剂体系的影响

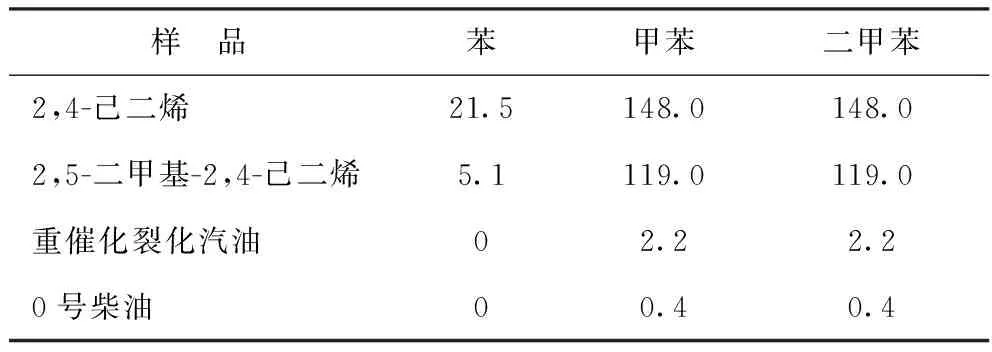

分别以苯、甲苯和二甲苯为溶剂进行实验,二烯值的测定结果见表1。

表1 不同反应溶剂体系下的二烯值测定结果 gI2/(100 g)

Diels-Alder反应对体系反应温度有一定的要求,所以溶剂体系的沸点将会影响反应结果。苯、甲苯、二甲苯的沸点分别为80.1,110.6,138.5 ℃。由表1可知:苯作为溶剂体系时,反应不够充分,甚至反应不进行;2,4-己二烯和2,5-二甲基-2,4-己二烯的测定二烯值与相应化合物实际二烯值相差较大,因为苯沸点较低,在较低温度下反应不能完全进行;甲苯、二甲苯作为溶剂体系时,2,4-己二烯和2,5-二甲基-2,4-己二烯的二烯值测定值与化合物实际值接近,反应完全。再次用汽油和柴油类石油产品进行实验验证发现,选用甲苯作为溶剂体系时可使反应充分进行。反应溶剂沸点过低,影响反应进度,甚至反应不能进行,沸点过高则造成浪费和安全问题。

3.2 密封性的影响

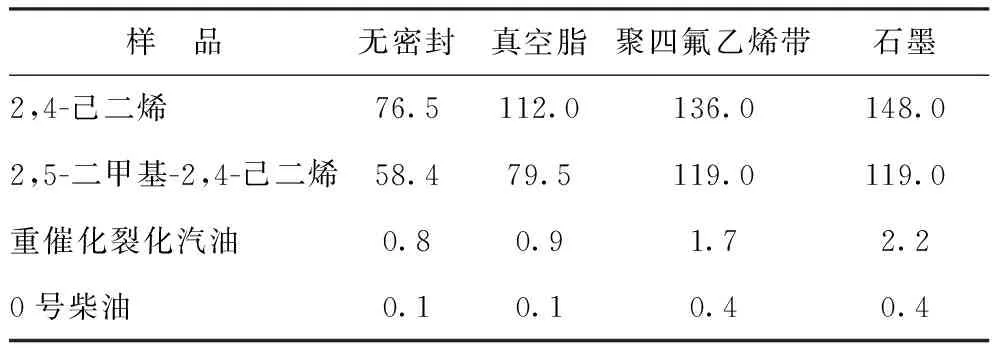

如果反应装置密封不好,被测试样会随溶剂逸出反应体系,造成测定结果明显偏低。分别以真空密封脂、聚四氟乙烯带和石墨为密封材料,进行试样的二烯值测定,结果见表2。

表2 不同润滑密封类型下的二烯值测定结果 gI2/(100 g)

由表2可见:①无密封:2,4-己二烯和2,5-二甲基-2,4-己二烯的二烯值测定数据明显小于实际二烯值,说明反应器与冷凝器之间虽是磨口连接,但由于整个反应在沸腾状态下进行且时间较长,使得本应参与反应的气化反应物质从缝隙逸出了反应体系;②真空脂:2,4-己二烯和2,5-二甲基-2,4-己二烯的二烯值测定数据依然小于实际二烯值,实验中还发现,采用真空脂密封时,反应器和冷凝器连接处的真空脂在有机气态物质液化回流过程中被带入到反应体系中,造成反应器中出现大量泡沫,反应后期由于大部分真空脂被带入到反应体系中,造成润滑密封不足,气化反应物质从缝隙逸出,造成化合物的测定二烯值偏小;③聚四氟乙烯带:试样的二烯值测定结果有好有差,这应该与操作人员聚四氟乙烯带缠绕的多少、松紧有关,当聚四氟乙烯带缠绕不均或不够紧密时,溶液蒸汽容易夹带,试样从缝隙逸出,且冷凝器样反应器本身是配套磨口,并不利于聚四氟乙烯带的缠绕密封,操作费时费力;④石墨:用石墨密封情况下,试样二烯值的测定结果最优,但需要指出的是,在用铅笔对反应器和冷凝器的连接处进行涂抹密封时,需尽可能涂抹得均匀和有一定的厚度,这样才能实现加成实验反应中不发生气体逸出的目的。

3.3 静置时间的影响

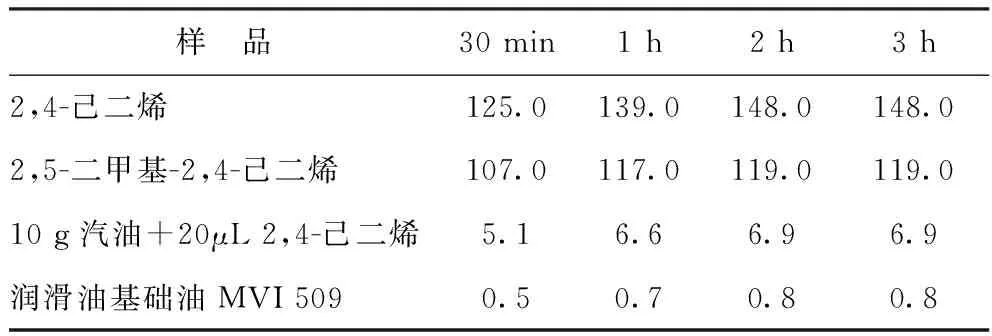

查阅到的采用顺丁烯二酸酐加成反应测定二烯值的文献[8]及标准UOP 326均未提及分液前的静置时间对结果的影响问题。而静置时间对结果的影响非常大。不同静置时间下所测试样的二烯值结果见表3。

表3 分液漏斗静置时间对测定结果的影响 gI2/(100 g)

由表3可知,萃取阶段的分层静置时间对结果的影响很大。究其原因,甲苯、石油测试样品、MTBE和水在剧烈摇晃过程中形成了部分稳定的乳浊液,等待上层有机相中的部分水解酸进入下层水相需要较长的时间。为了数据的准确性,静置时间应尽可能长。

从实验数据来看,静置30 min或1 h是不够的,所测实验误差较大;静置2 h和3 h的测定数据基本一致。由此建议该实验方法的分液静置时间为2 h。

4 结 论

(1) 采用顺丁烯二酸酐加成反应法测定石油产品二烯值的操作较为繁琐,严格的细节操作是方法准确性的保证。

(2) 反应所用溶剂沸点的高低和加成反应结束后体系分液静置时间的长短严重影响二烯值测定结果;反应装置须用石墨进行良好的润滑和密封。

(3) 与其它测定石油产品二烯值的方法相比,顺丁烯二酸酐加成反应法是最经典、准确的测试方法之一,但目前我国仍无相关的行业标准或国家标准,建议完善此测试方法。

[1] Pereira R,Pasa V.Effect of mono-olefins and diolefins on the stability of automotive gasoline[J].Fuel,2006,85:1860-1865

[2] 刘文惠,梁咏梅,刘耀芳,等.重油催化裂化汽油组成对诱导期的影响[J].石油学报(石油加工),2002,18(2):6-13

[3] 莫桂娣,黄克明,李志军.共轭二烯烃对催化裂化汽油安定性的影响[J].石油化工高等学校学报,2002,15(4):37-40

[4] 王海彦,魏民,陈文艺,等.二烯烃对轻汽油醚化过程的影响[J].抚顺石油学院学报,2001,21(3):14-17

[5] 徐亚贤,张龙,刘彧,等.化学法和气相色谱法联用测定含烯汽油中共扼二烯烃的含量[J].北京石油化工学院学报,1998,6(2):25-31

[6] 张继忠,袁洪福,王京华.红外光谱透射法测定裂解汽油二烯值[J].石油化工,2004,33(8):772-776

[7] 王小伟,田松柏.极谱法测定汽油中共轭二烯烃的含量[J].石油炼制与化工,2008,39(4):57-61

[8] 徐亚贤,徐磊,孙梅,等.马来酸酐法分析汽油中共轭二烯烃可靠性探讨[J].石油化工高等学校学报,1994,21(9):20-23

KEY TECHNIQUES OF DETERMINING DIENE VALUE BY MALEIC ANHYDRIDE ADDITION REACTION

Lang Xujin, Zhang Dahua, Li Lixia, Zhang Ying

(PetroChinaLanzhouLubricatingOilR&DInstitute,Lanzhou730060)

The process of determining diene value of petroleum products by maleic anhydride addition reaction was studied. The results show that the boiling point of the solvent, sealing quality and the length of the stand-by time after the addition reaction are important factors for measuring diene value of petroleum products. Several key technical issues during the process of diene value determination based on the Diels-Alder reaction principle are indicated. The improvement for the national or industrial standard method is suggested.

petroleum products; diene value; addition reaction; Diels-Alder reaction

2015-05-19; 修改稿收到日期: 2015-08-26。

郎需进,2004年毕业于兰州大学化工学院,从事石油产品及添加剂的分析评价工作,公开发表论文10余篇。

郎需进,E-mail:langxj316@163.com。