煤气化原理及其技术发展方向

2015-09-03吴治国

吴 治 国

(中国石化石油化工科学研究院,北京 100083)

煤气化原理及其技术发展方向

吴 治 国

(中国石化石油化工科学研究院,北京 100083)

煤质的复杂性和下游工艺要求的多样性导致了多种煤气化技术的产生。在煤气化原理的基础上分析了当前国内煤气化技术的优劣,认为熔渣气流床具有气化速率快、碳转化率高和工艺过程绿色等优势,应成为煤气化技术的主要发展方向;移动床的热解层使得其产物气体中甲烷含量较高,有利于煤制天然气,但其床层特点使气化强度较低,且炉内存在碱金属富集的物理条件;流化床热解-气化也可以提高甲烷含量,且在合理选择原料煤粒度的条件下,气化强度高于移动床。其它煤气化技术还存在这样或那样的问题,需要继续研发或谨慎考虑工业化应用。

煤气化 化学反应 煤气化技术

煤气化技术的发展已经历一百多年,实验室研发与工业应用绵延至今,气化过程的概念设计种类繁多,研发轨迹可大致分为4类:①气化反应床层:有移动床(或称固定床)、流化床、气流床、熔渣床等;②操作温度:从低温气化到高温气化;③压力等级:从常压气化到加压气化;④原料煤粒度:从块煤气化到粉煤气化[1]。其它不一一列举。

以上研发轨迹隐含着对煤气化原理的认知过程和相关技术不同阶段的发展水平。间歇式常压、块煤移动床气化炉(UGI炉)出现在早期。以投资少、建设周期短为优势,以燃烧放热与气化吸热分步进行为特点,缺点是气化强度低、环境污染大。在此基础上形成的鲁奇炉提高了气化压力,也实现了连续操作,气化强度有所提高,但同时出现了水蒸气消耗量大、副产酚水等问题。为了节省水蒸气并实现液态排渣,英国人又在鲁奇炉基础上提出了BGL炉。

流态化技术用于煤气化可使原料煤粒度上限从移动床的50 mm降到8 mm,同时使操作处于连续状态。但流化床操作温度与移动床相似,依然低于原料煤的灰熔点,气化强度难以大幅提高。气流床原料煤粒度小于0.1 mm,操作温度在灰熔点以上,气化炉压力在4.0 MPa或以上,气化强度大,碳转化率高。

在能源结构与实际需求的作用下,国内煤化工、煤制油与煤制天然气前景看好,作为龙头的煤气化技术正在中国蓬勃发展。但是,煤气化技术涉及面较广,多数技术方案都是在一定的条件下优化的,难免包含不利因素。本文试图从煤气化原理的角度分析典型煤气化技术的潜在风险或改进方向,并对其它煤气化技术进行简要分析。

1 煤气化原理

从气化原料角度看,首先,煤具有煤岩特性,固体颗粒粒度分布是煤炭利用过程的重要指标之一;其次,煤中含有机质、无机质和水分,具体含量和性质又与煤化程度密切相关。有机质结构复杂,以由桥键连接的芳环为主,桥键包括—CH2—,—CH2—CH2—,—O—,—O—CH2—,—S—等,芳环则包括单环、双环以及稠环,环中还含杂原子,如S,N,O等,无机质种类很多,已检测出的矿物质达125种以上[2],伴生元素40余种,其中26种对环境影响很敏感,如砷、镉、铬、汞等[3];第三,煤气化反应过程复杂,热解、燃烧和还原反应可同时进行,也可分步完成。

煤的热解产物包括气体、煤焦油和焦炭。在热解的进程中,随着温度的升高,桥键按强弱顺序依次断裂。煤种不同,热解过程和产物均有所不同。褐煤的起始热解温度在200 ℃左右,烟煤约为350 ℃,无烟煤则在400 ℃左右。褐煤中羧基、羰基、羟基较多,热解初期气体中CO2,CO,H2O含量较高,烟煤次之,无烟煤则很少。一般地,煤化程度低时煤焦油产率高;煤化程度高时煤焦油产率低。影响热解的因素还有煤粒度、加热速率、终温高低、气氛环境等。

热解反应需要热能,移动床的热解段由高温热气供热,流化床和气流床的热解气体与煤焦油参与气化反应,即时向热解反应供热。气化反应主要发生在半焦或焦炭与气化剂之间。

如果以CHm表示煤焦,则m值在0.05~0.60之间。在流化床与气流床中,煤颗粒的热解历程不尽相同,所以m值不同;在移动床中,m值与床层中空间位置和块煤粒径有关,从床层上部到下部,m值逐渐变小,直到趋于零的灰层。粒径较大的煤块,外表面最先热解,然后向中心发展。所以,外表面的m值率先变小。高温气流床总的气化反应可表达如下:

产物中还包括少量CH4,H2S,NH3等。该反应式必须满足化学计量关系和热平衡关系。反应式中没有体现无机质部分。在高温气流床中,无机质主要发生焙烧、熔融、氧化还原等物理化学变化。气化反应机理包含气化剂在焦炭内外表面的吸附、反应、脱附等,因此反应过程受气相扩散、颗粒比表面积、颗粒内扩散、压力、温度、各种气体分压等影响。

气化反应过程复杂,包括气相反应和气固反应。高温条件下,许多化合物,特别是有机化合物很不稳定,遇见氧迅速反应。半焦趋于石墨化,部分半焦在向石墨转化的过程中已完全燃烧或气化。石墨(熔点3 652 ℃)的结构为层状,各层之间的结合力为范德华力,而层中结合力很强,存在sp2杂化轨道形成的大π键。因为范德华力很弱,常温下石墨各层之间易于滑动;高温环境中,克服范德华力的能量很充分,所以,化学反应只需克服层中C—C键键能,而O2,H2O,CO2,H2吸附到层状C环境中可以为杂化轨道提供电子,因此解吸的物种包括CO,H2,CO2,CH4等,其比例关系遵循热力学平衡关系式。主要反应如下:

气相反应:

气固反应:

氧气参与的反应速率很快,特别是氧气浓度高的区域,而2个主要的气化反应,即碳与水蒸气、碳与二氧化碳的反应都是吸热反应,受温度影响大。温度提高,这2个反应的平衡常数和反应速率均增加。碳与二氧化碳的反应也叫Boudouard反应。在常压、950 ℃条件下,平衡常数为73.77,反应达到平衡时的气相组成(摩尔分数)为CO 98.68%、CO21.32%;1 200 ℃下,平衡常数达到1 665,气相平衡组成(摩尔分数)为CO 99.94%、CO20.06%。可见高温下,气相CO2含量可以降到很低的水平,这对提高气化产物气体中有效组分的含量十分有利。当然,影响气化产物气体组成的因素很多,如平衡温距等,需要综合考虑。

煤气化动力学与反应过程关系密切。块煤气化时,反应温度不高,煤块表层附近的反应速率受本征速率控制,接近煤块中心时,灰层扩散控制反应速率;粉煤熔渣气化时,煤粒尺寸微小,能瞬间升到很高的温度,本征反应速率极快,无机质的相变使煤粒表面发生快速更新,于是,宏观反应速率的控制步骤变为气相扩散环节。因此,提高操作压力、强化反应器内流动有利于提高气化强度。

2 典型煤气化技术分析

从环保、高效以及现代煤化工的需求角度看,高温粉煤气化具备明显优势。从煤制天然气市场前景看,Lurgi(鲁奇炉)煤气化技术、热解-气化耦合技术以及BGL煤气化技术具有一定的优势。

2.1 Lurgi煤气化技术

鲁奇炉由德国鲁奇公司开发,主要用户包括美国大平原煤气厂(2004年停产)、南非萨索公司以及中国多家公司。目前工业在用炉型以Mark-Ⅳ为主,外径约3.8 m,炉内燃料层高度4 m,总高约12.5 m,单炉投煤量约1 296 t/d。Mark-Ⅴ处于推广阶段,单炉投煤量达到1 800 t/d。

鲁奇炉要求原料煤粒度在5~50 mm之间,以维持床层的透气性。结合床层特点,对原料煤的黏结性、热强度、机械强度以及其它指标均有规定。从上到下,床层可分为干燥段、热解段、气化段、燃烧段和灰层等。床层底部设置转动炉篦,以相应速率排灰。因此,床层是缓慢下移的。炉篦的另一个重要作用是将气化剂气体均匀分布于床层,避免偏流。即便如此,实际操作中还会遇到偏流,使床层下移程度发生变化。

鲁奇炉的操作热点温度小于原料煤的灰熔点。因此,对于灰熔点较低的原料煤,要求对操作温度进行相应的调整,但温度降低时,气化强度将下降。

由于床层上部存在煤的热解段,且热解气体被气流带出,所以鲁奇炉的产物气体中CH4含量较高。另外,提高压力有利于床层中形成CH4,所以,在约3.05 MPa的操作压力下鲁奇炉产物气体中CH4体积分数为8%~12%。

鲁奇炉除了副产煤焦油外,其工艺水蒸气用量较大,废水产量约为1.0 m3/t煤。由于操作温度低,废水中COD为4 000~6 000 mg/L、NH3-N浓度为200~250 mg/L、总酚浓度为800~1 000 mg/L、色度在20 000倍以上、溶解性固体浓度为 3 500 mg/L、总油浓度为 200 mg/L。这种废水的处理难度大,处理成本高。

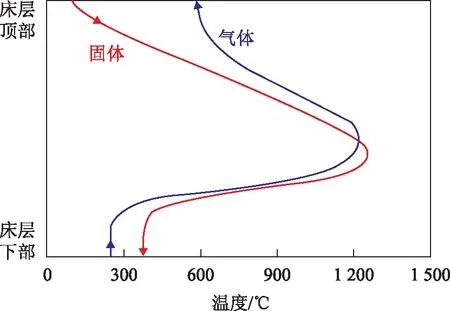

移动床的特点之一是床层顶部加煤,煤被热气加热后升温,而床层下部的炉篦上部有灰层,保护炉篦不受高温影响。因此,床层两头温度低,中间温度高,如图1所示,高温区温度可达1 200 ℃,而上层和下层温度不超过500 ℃。这种温度分布会导致碱金属富集现象。对于碱金属含量较高的原料煤,床层内壁腐蚀更加严重。主要原因是,大部分碱金属盐的熔点低(见表1),在移动床中部熔化。液态(800 ℃以上)碱金属盐的腐蚀性强[4-5],主要腐蚀机理是碱金属盐可促进金属氧化[6],且温度越高,氧化速率越快;氧化形成的金属氧化物则在熔盐中发生溶解[7],加速腐蚀。由于碱金属蒸气压的作用,部分气态盐在床层中部随处迁移,在床层上部便会冷凝,随固体一起下移,从而形成内部循环。当然,由于煤中无机物种类很多,所以还存在许多复合盐,其熔点不同,部分含碱金属盐能够与灰渣一起排出。同样,由于温度分布的特点,煤中卤素形成的酸性物质只能活跃于床层中上部,部分随气体一起流出气化炉,而酸性物质形成的无机盐有可能与固体渣一起排出。因此,原料煤带入的碱金属盐量应小于灰渣与气体带出的碱金属总量。

图1 移动床轴向温度分布

表1 部分碱金属盐的熔点和沸点

2.2 BGL煤气化技术

BGL气化炉是在鲁奇炉的基础上研发的,其概念设计是将鲁奇炉的固态排渣改为液态排渣,而气化炉中上部床层的干燥、热解、气化等功能基本不变,只是整体温度提高,气化强度增加,工艺水蒸气用量减少。

液态排渣借用了熔融床煤气化的部分技术。由于熔融床是将煤粉与氧气通入熔融床,所以能够维持床温。BGL炉的熔渣系统主要是将床层底部的煤焦甚至煤渣烧熔,这部分燃料的有机质大部分气化,无机质含量高,热值明显不够,需要外补燃料。

熔渣池必须经受高温、液渣冲刷以及无机物侵蚀,所以,一方面对熔渣池材料要求很高,另一方面需要对原料煤的无机质含量有所限制,比如碱金属含量。BGL炉的底部熔渣区温度很高,甚至超过碱金属盐或氧化物的沸点,气态碱金属化合物向床层上部迁移,在上部低温区冷凝、下移,所以碱金属在床层中富集的条件更加充分,腐蚀程度也更为严重。高铬砖中有效成分三氧化二铬的熔点为2 435 ℃,而铬酸钠的熔点为792 ℃。因此要求严格控制原料煤的各项指标,优选防腐材料和耐火材料。

BGL炉在对原料煤要求上与鲁奇炉最大的不同是灰熔点,前者要求灰熔点小于1 500 ℃,后者要求灰熔点大于1 200 ℃,除此之外,其它要求基本相同。

BGL炉底部没有炉篦,而是设置多个喷嘴。喷嘴的功能是向床层底部高温区喷入氧气、水蒸气和燃料,喷射方向为径向偏下的圆心。由此可见,向床层上部流动的气体基本上是自由分配的,在床层高度合适以及固体颗粒分布均匀的情况下,这种自由分配有可能趋于均匀。但是,在喷嘴上方不远处,气流集中在床层横截面的中心部位,气化炉炉壁附近的气量偏小,甚至由于喷嘴流场形成的卷吸作用,下部炉壁附近的气流会向下流动。这种现象给气化炉操作带来不确定性。气量多的地方反应速率快,具有“气体打洞”效应,形成的洞穴达到一定尺寸后,在重力的作用下会塌缩,使固体颗粒发生位移。这种位移是随机的、局部的,不像转动炉篦形成的固体下移那样均匀。

2.3 流化床热解-气化技术

德国科学家Winkle在1926年首次建成常压流化床煤气化炉,之后又开发出加压高温Winkle炉(HTW)。美国的IGT公司于1947年开始研究流化床煤气化技术,1994年在上海焦化厂建成第一套U-Gas工业化装置。KBR公司正在建设基于催化裂化流态化而开发的循环流化床煤气化装置。

流化床煤气化是指将粒度小于8 mm的原料煤在气化剂气体的吹动下形成流态化床层而进行气化反应的煤气化技术。由于流态化特点,床层固体物料混合均匀,所以反应过程的出灰方式比较特别,如灰熔聚法。

流化床煤气化操作温度必须小于原料煤的灰熔点,一般在900~1 100 ℃。提高反应压力有利于增加反应器气化强度。合理地选择原料煤粒度分布不仅对床层平稳运行有利,而且也对气化炉的气化强度产生影响。颗粒粒径较大时流化床中气-固相对速度较大,气膜扩散阻力小,而灰层扩散阻力突出。反应活性较高的煤种在1 000 ℃左右的本征反应速率高,所以减小煤的颗粒粒径是提高气化强度的有效途径。KBR公司的TRIGTM技术将原料煤粒度降到1 mm以下。

与气流床粉煤气化相比,流化床的突出优势是能够气化灰熔点大于1 500 ℃的原料煤。但是,对于黏结性较强或易粉化的原料煤,流化床气化会遇到操作方面的问题。

流化床煤气化产物气体中携带少量有机化合物,因此需要配套相应的废水处理系统。

流化床热解-气化技术是一种将流化床热解与流化床气化耦合的工艺过程。通过原料煤热解可以副产煤焦油,同时热解气体中氢气与甲烷含量较高。热解形成的半焦在另一流化床中进行气化反应,生产合成气。热解反应器操作温度为500~700 ℃,气化反应器操作温度为900~1 100 ℃。热解所需热量由来自气化反应器的半焦和/或高温气体提供。

热解-气化技术适合煤制天然气项目。以气化反应产物气体作为热解床层流化气体时,工艺过程的水蒸气用量较少,废水处理成本较低,且具有加氢热解作用。

2.4 高温粉煤气化技术

高温粉煤气化技术的操作温度大于1 300 ℃,初始氧气浓度高。由于高温辐射传热速率与热源和受热体两者开尔文温度的4次方之差值成正比,且煤粒近乎黑体,吸收系数达到0.97,所以,粉煤温升速率非常快。瞬间热解形成的可燃物在氧气分压较高的环境中燃烧放热,因此,微小煤粒中的无机质快速熔化,使煤粒的有机质充分暴露,加速表面传质,促进气化反应。

到目前为止,高温粉煤气化技术分为水煤浆气化和干煤粉气化两类。

2.4.1水煤浆气化技术水煤浆气化技术较为成熟,主要技术瓶颈是高浓度水煤浆制备、喷嘴磨损、耐火材料寿命以及辐射废热锅炉腐蚀等问题。

采用级配方法能够提高水煤浆浓度,但是,次生问题必须同时考虑,如水煤浆黏度变化程度如何以及飞灰是否增加等。评价水煤浆的主要指标包括固含量(浓度)、稳定性、黏度以及经济性。影响水煤浆性能的因素有煤种、粒度分布、温度、pH、添加剂等。

水煤浆气化的最大优势在于制浆(不需要干燥)、泵送(压力可达8.5 MPa)和计量等方面,其冷煤气效率在71%~78%范围,有效气体含量可达到80%。但大量水入炉使得水煤浆气化的比氧耗和比煤耗较干粉气化时分别高约15%和8%。

水煤浆喷嘴以内混和外混两种类型为主,两者的寿命相当,均存在磨损和向火面烧蚀问题。主要是因为喷口流速都很高,而且都有向火面。磨损问题可以通过材料、结构和混合方式等途径改善;向火面烧蚀可以借助保护层设计减轻。

影响耐火材料寿命的因素涉及原料煤中无机材料侵蚀、耐火材料配方与制备工艺、喷嘴火焰区几何尺寸、气化炉高径比等方面的改进与优化。

采用辐射废热锅炉可提高气化单元的热效率,但是,其工作环境恶劣,高温、飞灰、水蒸气、酸性气体等对换热管材质要求很高。

水煤浆气化要求原料煤的成浆性能良好,煤浆质量分数应大于55%,否则气化操作的消耗指标较高,经济性变差。原料煤的灰熔点应小于1 350 ℃,灰分小于15%。

成熟的水煤浆气化工艺有美国GE公司的单喷嘴辐射废热锅炉或激冷工艺、西北化工研究院的多元料浆单喷嘴气化工艺、华东理工大学的四喷嘴气化工艺以及清华大学的两级给氧单喷嘴气化工艺。美国的E-Gas工艺采用双喷嘴对喷水煤浆方式提高碳转化率,与前几种炉型最大的不同是熔渣向下流动,而气体向上流动,因此熔渣与气体的接触时间较短。

2.4.2干煤粉气化技术干煤粉气化是迄今为止温度最高的气流床煤气化工艺,其碳转化率、有效气含量、比氧耗、比煤耗等工艺指标均达到较理想水平。产物气体中CO2体积分数小于5%,大部分碳以CO形式流出气化炉。早期的K-T炉为常压粉煤气化炉,虽然操作温度可以达到熔渣要求,但操作指标并不理想。主要原因是压力低,气化反应速率与气流床快速流动不匹配。

Shell炉在4.0 MPa压力下操作,气化反应速率可以满足碳转化率要求。干煤粉气化的特征之一是粉煤在气化炉内弥散,因此,提高炉内单位空间的粉煤量是增加气化强度的主要手段,例如,同样直径的气化炉,四喷嘴的Shell炉较单喷嘴的GSP炉或航天炉气化强度大。为了提高气化强度,科林炉则采用3个顶喷嘴的方式,使喷出的3股物流相互交错,充分占用反应区空间。

Shell炉以径向侧喷方式使原料煤入炉,熔渣向下通过渣口落入渣池,气体携带部分煤粉或飞灰向上运动,气体激冷降到900 ℃左右后进入废热锅炉换热。炉内气体上升速率直接影响飞灰带出量。气体上升过程中不可避免地发生颗粒碰撞,而此处的碰撞极可能使颗粒黏在一起。当合并颗粒尺寸足够大时,其沉降速率大于气体上升速率,于是向下运动。由此可见,Shell炉气体向上流动会在炉内形成沉降区,这一特点与下喷式干粉气化有所不同。Prenflo炉、五环炉、两段干粉炉等也具有沉降区功能。

干煤粉气化的冷煤气效率可达80%以上,有效气体体积分数大于90%。但是,干煤粉是经过干燥得到的,干燥过程中必须消耗一定量的燃料。

高温粉煤气化在高温、加压、纯氧及微小颗粒条件下进行,反应速率快,碳转化率高,有效气体含量高,且废水中COD在500 mg/L左右、NH3-N浓度在300 mg/L左右,不含酚类或有机化合物。从大型化和绿色工艺要求的角度看,该技术具有良好的发展前景。

3 其它煤气化技术

在漫长的研发过程中,研究人员提出过许多煤气化方法,如除了移动床、流化床、气流床等气化外,还有催化气化、熔渣气化、熔盐气化、加氢气化、核能气化、地下气化、太阳能气化等,但真正走向工业化的并不多。主要原因是煤气化技术涉及面广,犹如“木桶理论”,缺少一个环节就难以形成完整技术。

3.1 催化气化技术

催化气化是一种理想的概念设计,旨在借助碱金属或碱土金属的催化作用,降低反应温度,提高气体中甲烷含量。催化气化需要克服的技术难题包括催化剂作用原理、碱金属腐蚀、催化剂回收等。目前实验室催化剂的加入方法主要有溶液喷淋法以及成型催化剂法。显然,溶液喷淋法需要干燥单元,另外,喷淋于原料煤颗粒上的碱金属经干燥后附着于煤粒表面,进入气化炉后,煤粒进行热解、气化,表面将发生一系列变化,如热解油气挥发、无机质暴露等。在这些变化中,催化剂如何迁移、催化剂与无机质的反应情况、催化剂在其附近的碳与气体反应完成进入气相后的情况等都需要清楚地了解。成型催化剂法则以颗粒形式与煤粒接触,因此颗粒之间的接触几率和接触时间长短成为关键,可以通过提高催化剂颗粒数量与煤颗粒数量之比来提高接触几率,即便如此,固体颗粒的接触时间也难以把控,因为这种接触大多以“点触”形式存在,且容易一触即离,而催化过程能否在这样的瞬间完成则需要通过实验来验证。当然,成型催化剂法还需要解决催化剂与煤灰的分离问题,且这种分离往往要求在高温下完成。

催化气化的操作温度一般为600~1 000 ℃。在600~800 ℃操作时,过程中形成的煤焦油易包裹催化剂的活性位,出现结焦现象,不利于催化作用的继续发挥;在800 ℃以上操作时,碱金属(一般认为钾、钠的活性较好)盐会出现熔化,这种熔化现象或许有利于催化气化过程,但会产生腐蚀。

成型催化剂法中催化剂的回收相对容易。而喷淋法中催化剂的回收则需要对灰渣进行浸泡,溶解碱金属,灰渣的无机质组成复杂,进入水溶液的不仅有碱金属,还有其它可溶物,针对这种溶液,还需要进行沉淀、洗涤、过滤、分离、蒸发浓缩等,最后排放废液,操作费用较高。

3.2 加氢气化技术

1945年美国IGT公司开始研究加氢气化技术[8],即HYGAS工艺。1970年10月建成一套80 t/d的中试装置。HYGAS反应器为流化床反应器,一定粒度的煤粉从床层顶部加入,反应器内设置3层内构件,氧气与水蒸气从下部进入。从下到上依次为燃烧气化区(操作温度约为1 010 ℃)、第二段加氢气化区(操作温度约为938 ℃)、第一段加氢气化区(操作温度为538~938 ℃)。反应器气体出口压力为8.1 MPa。可见所谓加氢气化实际上是反应器底部气化形成合成气中的氢气与半焦进行加氢反应。加压有利于加氢反应,次烟煤气化气体中CH4体积分数可达16.6%,与鲁奇炉相比并不算高。由于这种逆流反应,煤的热解与气化分开进行,所以气体中还含有煤焦油和低碳烃类。对于煤焦油在反应器顶部是否发生黏结的问题还未见文献报道,另外,废水中有机物含量高,处理费用大。

3.3 熔渣气化技术

熔渣气化是将煤粉、氧气与水蒸气一起通入熔融床进行气化的过程。物料通过喷嘴从液态床层下部喷入。喷动使熔融床转动起来,希望强化分散和传质作用。这是一个气-液-固三相床,粉煤颗粒分散于液相,气化剂气体则要穿过熔渣与煤粉接触,发生反应,与粉煤气化相比,传质阻力较大。

熔渣床温度在灰熔点以上,而且床层是转动的。对耐火材料的要求十分严苛。熔融灰渣不仅侵蚀耐火材料,而且不断冲刷反应床层。

3.4 地下气化技术

地下气化技术的优点很多,包括不需要开采环节、地面无废渣、不必建设气化炉等。但缺点也不容小觑,如地下水污染、采出率低、塌方等。

地下气化过程不需要工作人员亲自在地下操作,而是设计合理的通道,通入气化剂气体,在地面收集气体产物。地下气化前需要钻上千甚至数千个取样孔,对地质结构、煤层结构、地下水等进行详查和分析,以确定某一煤矿是否适合地下气化。理想的地下气化通道是地质结构允许、无地下水污染的某个长条煤层,一个通道可气化所有煤储。对于大型煤矿来说,地下气化需要若干通道,为了避免通道之间漏气,水平通道需要相隔数十米,垂直通道更需要距离来克服支撑力,如此一来,间隔的煤区就留在地下,采出率降低。可见地下气化技术需要深入、精细的研究,解决多方面问题。

4 结 论

煤气化是气-固反应,颗粒粒度对反应速率的影响较大。小于100 μm的粉煤在高温、加压、纯氧及水蒸气条件下的反应速率极高,数秒内便可完成反应。同时,高温气化过程在正常操作时可使产物气体、灰渣、工艺水等不含有机物,环保水平较高。所以,粉煤熔渣气化是未来煤气化技术发展的重要方向之一。

流化床热解-气化技术副产煤焦油和煤气,适合煤制天然气过程,但同时副产废水,需要配套的水处理单元来实现达标排放。

移动床煤气化技术以块煤为原料,气化温度低于灰熔点,相比之下,反应速率低,气化强度小,同时副产废水。由于移动床层特殊的温度分布,碱金属盐有富集于床层的物理条件,容易发生严重的腐蚀现象,所以应该确定相应的原料煤质量控制指标和采取相应的防腐措施。

[1] 沙兴中,杨南星.煤的气化与应用[M].上海:华东理工大学出版社,1995:67-295

[2] 贺永德.现代煤化工技术手册[M].北京:化学工业出版社,2003:33-40

[3] 陈鹏.中国煤炭性质、分类和利用[M].北京:化学工业出版社,2009:144-160

[4] 祝建中,陈烈强,甘轲.垃圾焚烧气氛中碱金属氯化物的腐蚀机理[J].华南理工大学学报(自然科学版),2005,33(3):78-82

[5] 刘摇敬,王智化,项飞鹏.准东煤中碱金属的赋存形式及其在燃烧过程中的迁移规律实验研究[J].燃料化学学报,2014,42(3):316-322

[6] 彭富福,王朝正,林裕章.2205双相不锈钢沉积氯化钠之高温腐蚀[J].电化学,2005,11(4):369-375

[7] 李美栓.金属的高温腐蚀[M].北京:冶金工业出版社,2001:373-379

[8] Davy Powergas公司.HYGAS法[J].煤炭化工设计,1980(S1):62-70

简 讯

美国炼油厂开工率提高,中间馏分油供应量增大

由于美国炼油厂的原油加工能力达到近16年来的季度最大值,该国取暖用油和柴油供应的增长是自1982年以来最多的。由于美国基准油——西德克萨斯中间基原油(WTI)的交易价格处于5年来的最低点,使得美国炼油厂以1999年以来最大的开工率在运行。能源部的统计数据显示,截至2015年1月2日,中间馏分油库存增加到136.9 Mbbl(1 bbl≈159 L),是2012年3月以来的最高值,汽油供应量增加到237.2 Mbbl,是2011年以来的最高值。原油库存下降了310 Mbbl,为382.4 Mbbl。炼油厂在93.9%的产能下运行,较上周下降了0.5百分点。海湾沿岸(被称为PADD3)的炼油厂开工率上升了1百分点,达到95.9%。休斯敦能源咨询公司安迪说:“中西部和海湾沿岸的炼油厂继续在一个非常高的水平上运营,他们把原油的过剩变成石油产品的过剩。”美国能源信息署(EIA)的数据显示,中西部地区(PADD2地区)中间馏分油库存增加了4.24 Mbbl,海湾地区增加了3.20 Mbbl。美国基准原油WTI 2015年1月7日收于47.93美元/bbl,是2009年4月以来的最低值。纽约汽油期货价格下跌了1.9%,为1.328美元/gal(1 gal≈3.785 L)。超低硫柴油期货下跌2.1%,为1.689 8美元/gal。普通汽油的平均价格为2.191美元/gal,是2009年5月以来的最低水平。

[许建耘摘译自Hydrocarbon Processing,2015-01-07]

COALGASIFICATIONPRINCIPLEANDITSTECHNOLOGYDEVELOPMENTDIRECTION

Wu Zhiguo

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The complexity of coal constituent and the variety of downstream processes lead to variety of coal gasification technologies. Domestic coal gasification technologies nowadays were analyzed in this paper based on the coal gasification principle. It is thought that the entrained slagging bed is the main development direction of coal gasification technology, which possesses the advantages of high gasification reaction efficiency, high carbon conversion rate and is the best green process. The pyrolysis layer in moving bed leads to higher methane content in product gas and is good for coal to manufacture nature gas, but the problems of lower gasification intensity and alkali metals enrichment in the bed occur;Fluidized bed pyrolysis-gasification process can also raise methane content in its product gas. The gasification intensity is higher than that of moving bed if reasonable particulate size of feed coal is used. There are various problems for the other gasification technologies and need to continue to research and development or think carefully about industrial application.

coal gasification; chemical reaction; coal gasification technology

2014-08-28;修改稿收到日期: 2014-12-23。

吴治国,博士,教授级高工,主要从事油煤共炼和煤气化新工艺的研发工作。

吴治国,E-mail:wuzhiguo.ripp@sinopec.com。