催化裂化催化剂脱钠工艺及微反活性研究

2015-09-03张杰潇刘子阳周灵萍田辉平

张杰潇,刘子阳,周灵萍,田辉平

(中国石化石油化工科学研究院,北京 100083)

催化裂化催化剂脱钠工艺及微反活性研究

张杰潇,刘子阳,周灵萍,田辉平

(中国石化石油化工科学研究院,北京 100083)

采用不同Na2O含量的分子筛制备不同Na2O含量的催化裂化催化剂,通过焙烧、铵盐洗涤等后处理工艺脱除其中的钠,考察了焙烧温度、铵盐用量、洗涤次数对催化剂中Na2O含量及其微反活性的影响。结果表明:用不同Na2O含量的分子筛制备的催化剂在焙烧温度小于450 ℃时Na2O含量均随焙烧温度变化不大;用不同量的硫酸铵洗涤时对催化剂中Na2O含量的影响较小;经过2次焙烧及洗涤过程,催化剂中Na2O质量分数都可以达到工业要求;经硫酸铵洗涤后的催化剂在焙烧温度为300~400 ℃时,老化后催化剂活性变化不大,而当焙烧温度升高至500 ℃以上时,催化剂的比表面积及活性均出现明显下降趋势。根据催化剂中Na2O含量与催化剂微反活性的关系,得到两者的经验关联式,用于预测活性和指导催化剂的制备。

FCC催化剂 焙烧 洗涤 分子筛 Na2O 铵盐 活性

目前催化裂化催化剂的主要制备方法是半合成法,其制备工艺包括催化剂成胶、喷雾干燥、焙烧、交换洗涤过滤、气流干燥、成品包装等步骤。在催化剂的制备工艺中,催化剂的组成及成胶与成型工艺对催化剂的性能起着决定性的作用[1-2]。催化剂喷雾干燥成型后的焙烧及交换洗涤工艺通常被称作催化剂的后改性工艺。通常经过干燥和焙烧后的催化裂化催化剂的Na2O含量高并且含有其它杂质,其中Na2O主要集中在分子筛上,其质量分数可达1.5%。Na2O在分子筛上的保留量对其酸性有影响,同时也影响其稳定性,进一步影响催化剂的活性与稳定性,因此需要对催化剂进行再次洗涤,从而降低其中的Na2O及其它杂质含量[3-4]。随着环保法规的日益严格及炼油厂对催化剂性能的要求日益提高,对分子筛制备及催化剂的后处理工艺过程中Na2O脱除的要求也日渐苛刻,亟需对催化剂的后处理工艺进行研究。

炼油催化剂生产过程中普遍使用铵盐作为洗涤介质进行Na+交换,经过一次或两次洗涤交换,使催化剂的Na2O质量分数降低至0.3%以下,从而保证催化剂的性能不受影响。铵盐过量时容易造成催化剂厂污水中氨氮含量超标且产生浪费,但如果铵盐加入量不够,则难以脱除催化剂中Na2O及其它杂质[5-7]。本课题采用不同Na2O含量的分子筛制备一系列不同Na2O含量的催化裂化催化剂,对其进行焙烧、铵盐洗涤等后处理以脱除其中的钠,并对洗涤后的催化剂进行苛刻条件下的老化,分析其化学组成并测定其微反活性,考察焙烧、洗涤条件对催化剂Na2O含量及微反活性的影响。

1 实 验

1.1 原 料

去离子水、高岭土、拟薄水铝石、黏结剂、Y型分子筛及Y型改性分子筛等,均取自中国石化催化剂齐鲁分公司;盐酸为试剂纯。

1.2 催化剂的制备

在搅拌釜中依次加入一定剂量的去离子水、拟薄水铝石、盐酸并打浆一定时间,然后分别加入NaY或不同Na2O含量的分子筛-1、分子筛-2、分子筛-3、分子筛-4打浆,随后加入黏结剂、高岭土打浆一定时间,测量pH,选择性补入一定量的盐酸,最后进行喷雾干燥,分别得到催化剂-NaY、催化剂-1、催化剂-2、催化剂-3、催化剂-4。

1.3 催化剂的焙烧及洗涤

将催化剂-1~催化剂-4分别在不同温度下焙烧1 h,再加入与催化剂质量比分别为1%或4%的硫酸铵及10倍去离子水搅拌一定时间,过滤;再用10倍去离子水搅拌一定时间,过滤并干燥,分别得到不同的催化剂成品。

1.4 分子筛及催化剂的表征

化学元素分析(XRF)在日本理学电机工业株式会社生产的3271E型X射线荧光光谱仪上进行;晶胞常数及结晶度分析(XRD)在德国Siemens公司生产的D5005型X射线衍射仪上进行;比表面积及孔体积采用氨吸附法在美国Micromeritics公司生产的ASAP2400型自动吸附仪上测定;磨损指数(AI)测定采用RIPP29-90的微球催化剂AI测定法[8]。

1.5 催化剂活性评价

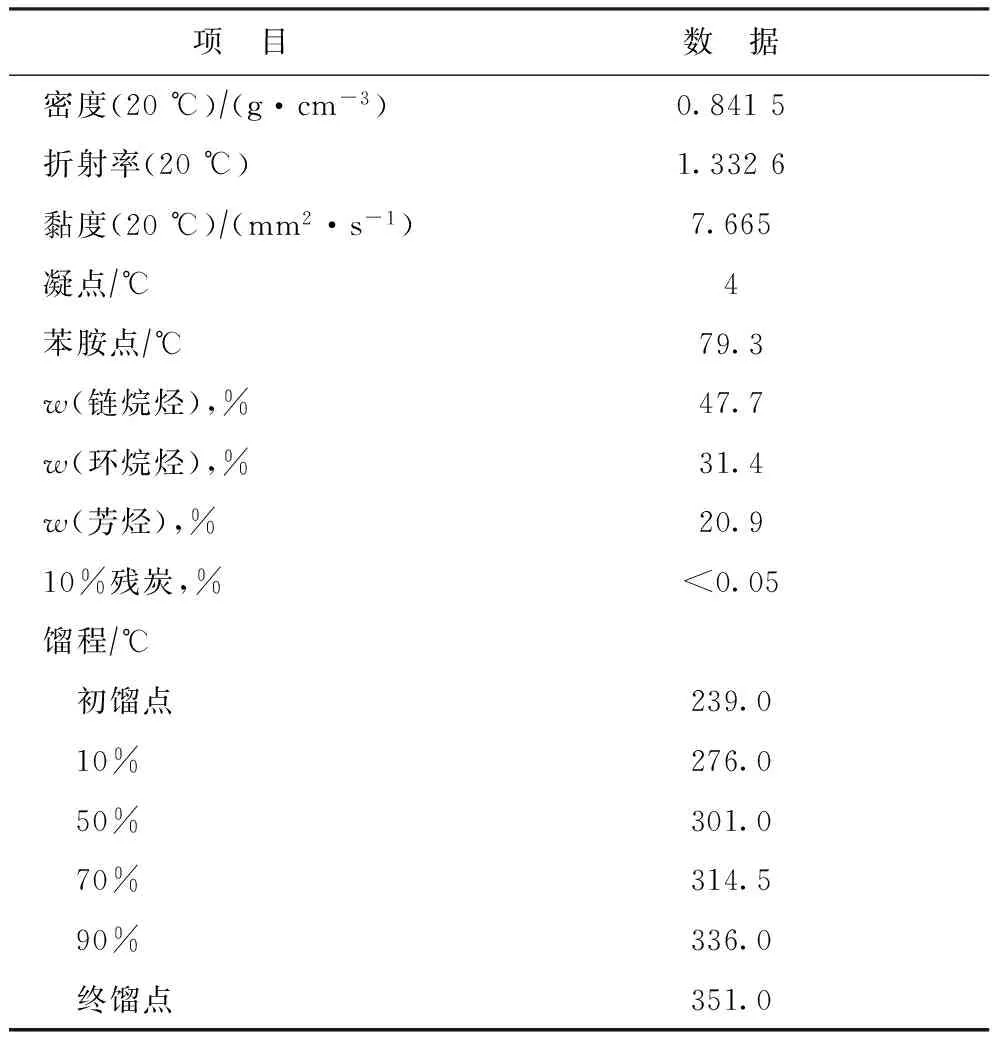

在微型反应装置上进行催化剂活性评价。原料油使用大港直馏轻柴油,性质见表1。在固定床反应器装入5 g催化剂,反应温度460 ℃,剂油质量比3.2,空速16 h-1,吹扫N2流量30 mL/min,汽提时间10 min。分别收集裂化气和产品油并进行离线色谱分析。

表1 大港直馏轻柴油性质

2 结果与讨论

2.1 分子筛及催化剂的理化性质

Y型分子筛的理化性质见表2。将催化剂-1~催化剂-4、催化剂-NaY分别在焙烧温度450 ℃及硫酸铵加入质量分数为1%的条件下进行催化剂的后处理,对5种催化剂进行17 h老化,再将老化后的样品进行轻油微反实验,获得其微反活性。催化剂理化性质及微反活性见表3。由表2和表3可以看出:Na2O含量高的分子筛制备出的催化剂中Na2O含量高,同时所对应的催化剂微反活性低,特别是使用NaY分子筛直接制备催化剂-NaY,其Na2O质量分数为3.19%,微反活性最低,只有11%,说明钠的有效脱除对提高催化剂微反活性起重要作用;且分子筛中Na2O质量分数大于1.78%时,催化剂按照常规洗涤方法处理并不能有效脱除Na2O而使其符合工业要求(不大于0.3%)。

表2 分子筛的理化性质

表3 催化剂的理化性质及微反活性

2.2 焙烧、洗涤工艺条件对催化剂中Na2O含量的影响

将催化剂-1~催化剂-4分别在不同焙烧温度、硫酸铵加入质量分数为1%或4%的条件下进行一次焙烧、洗涤处理,催化剂中Na2O含量随焙烧温度的变化见图1。其中由于催化剂-1与催化剂-2在硫酸铵加入质量分数为1%的洗涤条件下Na2O含量接近,因此在以后的研究中不对催化剂-2进行实验。

图1 一次焙烧、洗涤时催化剂中Na2O含量随焙烧温度的变化■—催化剂-1; ●—催化剂-2; ▲—催化剂-3; 催化剂-4

从图1可知:随着焙烧温度的增加,相同洗涤条件下催化剂中Na2O含量不断增加,在焙烧温度小于450 ℃时,Na2O含量变化不大,在焙烧温度大于450 ℃时,Na2O含量随焙烧温度升高而增加的幅度较大,说明低温焙烧有利于催化剂中Na2O的洗涤,通过焙烧分子筛方钠石笼内的一部分钠离子已经迁移到其超笼内,铵离子能够将超笼内大量钠离子及方钠石笼内少量钠离子交换出来;随着焙烧温度的升高,催化剂-4中Na2O含量增加的幅度大于其它3种催化剂,且在焙烧温度大于500 ℃后急剧上升,这是由于催化剂-4的Na2O含量过高,Na在高温下促进烧结,影响催化剂孔道结构,对分子筛及催化剂孔道造成堵塞,因此Na2O很难被交换下来。

从图1还可以看出,硫酸铵用量不同时对催化剂的洗涤效果影响较小。其中由于催化剂-1使用的活性组元分子筛-1中Na2O含量较低,因此无论焙烧温度高低,通过焙烧已经无法将残留在分子筛方钠石笼中的钠迁移至其超笼中,因此这部分钠是无法洗涤下来的,导致加入大量硫酸铵后催化剂中Na2O含量变化不大。对于Na2O含量稍高的催化剂-3,加入大量硫酸铵洗涤,催化剂中Na2O含量有所降低,在焙烧温度小于500 ℃时,催化剂中Na2O含量基本能达到工业要求。对于Na2O含量较高的催化剂-4,在焙烧温度小于450 ℃时,加入大量硫酸铵后催化剂中Na2O含量有微量降低,这可能是由于铵离子需要在分子筛超笼和方钠石笼中逐一取代钠离子,加入大量铵离子并不能有效提高交换钠的效率;当焙烧温度大于450 ℃时,催化剂中孔道烧结堵塞,导致铵离子交换Na2O效果变差,加入大量硫酸铵也无法将Na2O有效脱除。

将不同Na2O含量的催化剂分别在不同焙烧温度、硫酸铵加入质量分数为1%或4%的条件下进行两次焙烧、洗涤处理,催化剂中Na2O含量随焙烧温度的变化见图2。从图2可知,由不同Na2O含量分子筛制备的催化剂在经过两次焙烧及洗涤后均能使Na2O含量达到工业要求,只是该过程较为复杂,需要多次焙烧进行Na+迁移,最终将分子筛大量超笼中及少量方钠石笼中的Na2O交换出来,这样能耗较高。结合表2和表3数据可以得出,应该在分子筛制备过程中降低Na2O含量。

图2 经两次焙烧、洗涤后催化剂中Na2O含量随焙烧温度的变化■—催化剂-1; ●—催化剂-3; ▲—催化剂-4

2.3 焙烧温度及硫酸铵用量对催化剂活性的影响

将催化剂-1、催化剂-3及催化剂-4经不同温度一次焙烧、不同量硫酸铵一次洗涤处理,再在800 ℃饱和水蒸气条件下老化17 h后测定其微反活性,结果分别见图3~图5,催化剂-4经洗涤、老化后的比表面积随焙烧温度的变化见图6。

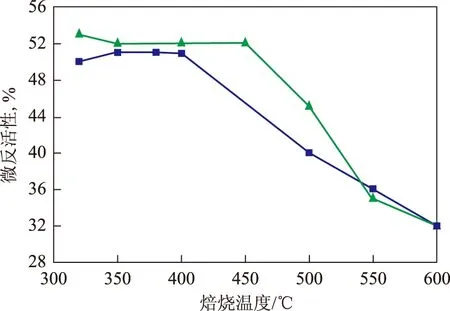

图3 催化剂-1的微反活性随焙烧温度的变化■—1%硫酸铵; ▲—4%硫酸铵。 图4~图6同

图4 催化剂-3的微反活性随焙烧温度的变化

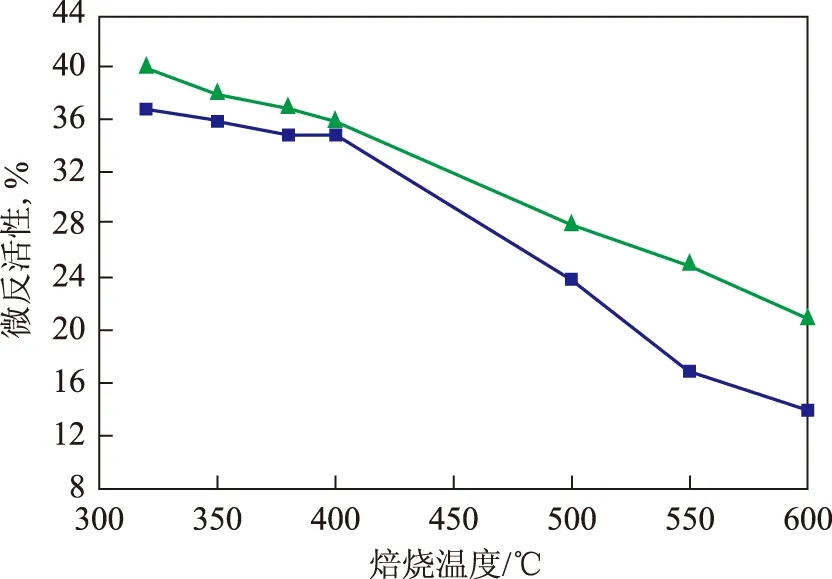

图5 催化剂-4的微反活性随焙烧温度的变化

图6 催化剂-4老化后比表面积随焙烧温度的变化

从图3~图5可以看出:催化剂-1在焙烧温度小于500 ℃、催化剂-3在焙烧温度小于550 ℃时,使用4%硫酸铵洗涤的催化剂活性较使用1%硫酸铵洗涤的催化剂活性高;而当催化剂-1焙烧温度大于500 ℃、催化剂-3焙烧温度大于550 ℃时,使用1%硫酸铵洗涤的催化剂活性高;当焙烧温度为600 ℃时,催化剂-1和催化剂-3的活性不受硫酸铵加入量的影响。对于催化剂-4,随着焙烧温度升高,用4%硫酸铵洗涤的催化剂活性较使用1%硫酸铵洗涤的催化剂活性高,在不同焙烧温度下其差值均小于10个单位;在焙烧温度为300~400 ℃之间时催化剂活性变化不大,当焙烧温度升高至500 ℃以上时,催化剂活性明显下降。

从图6可以看出:催化剂-4在经过800 ℃、17 h老化后,在300~375 ℃范围内催化剂比表面积变化不大;当焙烧温度升高至500 ℃后比表面积明显下降。这与微反活性随焙烧温度变化的规律基本吻合。

当焙烧温度升高至500 ℃以上时,可能是高温下具有一定电子亲和势的Na+和骨架氧发生相互作用,造成骨架扭曲和松弛,由于这种变形和张力的存在,在高温水汽存在下晶体结构易于水解并进一步破损[9],造成催化剂结构的崩塌,同时大量活性金属离子聚集并可能导致催化剂因金属中毒而永久失活,最终导致催化剂的比表面积及活性出现明显下降的趋势;而大量硫酸铵洗涤后催化剂活性大于少量硫酸铵洗涤后催化剂活性,这可能是由于过量的铵离子吸附在催化剂表面及孔道中,而随着催化剂进行焙烧铵离子转变为H+,增加催化剂酸性中心数量,且过量的硫酸根存在使分子筛中方钠石笼更加稳定,部分保持了分子筛的晶体结构,增加催化剂的裂化活性。

2.4 Na2O含量与催化剂活性的定量关系

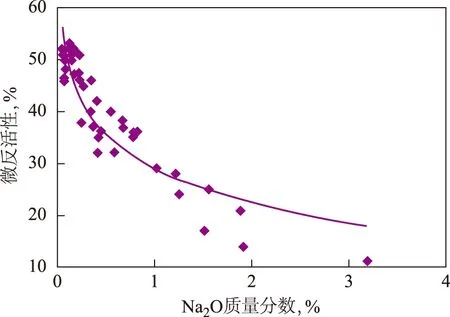

以不同焙烧温度下催化剂的活性数据为纵坐标,对应的Na2O含量数据为横坐标作图,如图7所示。

图7 催化剂活性随催化剂中Na2O含量的变化

对图7中催化剂活性与Na2O含量的关系进行定量分析,预测两者的经验关系式,得到对数拟合式为Y=-9.59ln(X)+29.08,其中Y为催化剂的微反活性,X为催化剂中Na2O含量。

通过两者的经验关系式,可以看出催化剂中Na2O含量越高,催化剂活性越低,同时通过催化剂中Na2O含量可以简单预测催化剂活性数值,对催化剂的脱钠及制备过程进行简单指导。

3 结 论

(1) Na2O含量高的分子筛制备出的催化剂中Na2O含量高,催化剂的微反活性低。

(2) 焙烧、洗涤后的催化剂在焙烧温度小于450 ℃时Na2O含量随焙烧温度变化不大,可认为铵离子已经将超笼内的大量钠离子及方钠石笼内少量钠离子交换出来;当焙烧温度高于450 ℃时,催化剂中Na2O含量随着焙烧温度升高而不断升高。用不同量的硫酸铵洗涤对催化剂中Na2O含量的影响较小。经过2次焙烧及洗涤过程催化剂中Na2O含量都可以达到工业要求(≤0.3%)。

(3) 对于经过硫酸铵洗涤后的催化剂,焙烧温度在300~400 ℃时,老化后催化剂活性变化不大;而当焙烧温度升高至500 ℃以上时,催化剂的比表面积及活性出现明显下降的趋势。

(4) 催化剂活性与Na2O含量的关系可以以对数拟合式Y=-9.59ln(X)+29.08预测,其中Y为催化剂的微反活性,X为催化剂中Na2O含量。可对催化剂的脱钠及制备过程进行简单指导。

[1] 陈俊武.催化裂化工艺的前景展望[J].石油学报(石油加工),2004,20(5):1-5

[2] Martinez C,Corma A.Inorganic molecular sieves:Preparation, modification and industrial application in catalytic processes[J].Coordination Chemistry Reviews,2011,255(1314):1558-1580

[3] 王世环,张杰潇,许明德,等.FCC催化剂后处理工艺制备催化剂的表征[J].石油炼制与化工,2014,45(8):11-16

[4] 周岩,张杰潇,许明德,等.FCC催化剂后处理工艺的探索[J].石油炼制与化工,2014,45(7):29-35

[5] McDanied C V,Maber P K.Molecular Sieves[M].Soc Chem Ind,London,Monograph,1968

[6] Zhang Zhongdong,Liu Zhaoyong,Yan Zifeng,et al.Research on new silica sol matrix used in fluid catalytic cracking reaction[J].China Petroleum Processing and Petrochemical Technology,2014,16(2):29-33

[7] Zhang Zhongdong,Liu Zhaoyong,Yan Zifeng,et al.Application of new heavy metals resistant porous binder material used in fluid catalytic cracking reaction[J].China Petroleum Processing and Petrochemical Technology,2014,16(1):35-39

[8] 杨翠定.石油化工分析方法[M].北京:科学出版社,1990

[9] 朱华元,何鸣元,宋家庆,等.含碱土金属分子筛对FCC催化剂催化性能的影响[J].石油学报(石油加工),2001,17(6):6-10

STUDY ON SODIUM REMOVAL PROCESS AND MICROACTIVITY OF CATALYTIC CRACKING CATALYST

Zhang Jiexiao, Liu Ziyang, Zhou Lingping, Tian Huiping

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The effect of calcination temperature, washing times and ammonium salt concentration on the sodium content and the microactivity (MAT) of the catalytic catalyst was studied. The catalysts with different sodium content were prepared by using zeolites with different sodium content. The sodium oxide in the catalysts was removed by post-treatment of calcination and ammonium salt washing. The results reveal that the sodium contents of the catalysts remain stable with the increase of calcination temperature under the same washing conditions when the calcination temperature is lower than 450 ℃. The same results are also for the catalysts washed with different concentration of ammonium sulfate at fixed calcinations temperature. But twice calcinations and washing can reduce the sodium oxide content of the catalysts to the level of industry catalyst. Small changes of MAT are observed for the catalysts washed by ammonium salt and calcinated between 300 ℃ and 400 ℃. As the calcination temperature increases to 500 ℃ or even higher, both of specific surface area and activity are significantly decreased. An empirical formula between catalyst activity and sodium content is established for prediction of catalyst performance.

FCC catalyst; calcinations; washing; zeolite; sodium oxide; ammonium salt; activity

2014-07-02; 修改稿收到日期: 2014-11-17。

张杰潇,硕士,工程师,从事催化裂化催化剂的研究与开发工作。

张杰潇,E-mail:zjx.ripp@sinopec.com。