聚甲基丙烯酸酯类润滑油降凝剂的研究

2015-09-03李黔蜀贺建勋

李黔蜀,贺建勋

(1.杨凌职业技术学院,陕西 杨凌 712100;2.西北大学化工学院)

聚甲基丙烯酸酯类润滑油降凝剂的研究

李黔蜀1,2,贺建勋2

(1.杨凌职业技术学院,陕西 杨凌 712100;2.西北大学化工学院)

以甲基丙烯酸、高碳醇、马来酸二异辛酯和苯乙烯为原料、甲苯为溶剂、对甲苯磺酸为催化剂,通过酯化和聚合反应合成甲基丙烯酸高碳醇酯-马来酸二异辛酯-苯乙烯三元共聚物降凝剂,研究聚合条件对降凝剂降凝效果的影响。结果表明:在n(甲基丙烯酸十四酯)∶n(马来酸二异辛酯):n(苯乙烯)=5∶1∶1、引发剂过氧化苯甲酰用量为0.8%、反应温度为105 ℃、反应时间为5 h的条件下,合成的三元共聚物降凝剂具有最佳的降凝效果;该降凝剂的添加量为1.0%时,可使150SN基础油凝点降低22 ℃。

甲基丙烯酸酯 马来酸二异辛酯 降凝剂 聚合

润滑油在低温环境下使用时要求具有良好的低温流动性,使用降凝剂是提高润滑油低温流动性的经济、简便且非常有效的途径。降凝剂一般为油溶性高分子聚合物,其侧链烷基能与油品中的蜡分子结合共晶,极性酯基和主链则会吸附于晶体表面,阻碍蜡晶的快速生长以及起分散晶体的作用,从而改变油品的低温流动性[1]。目前国内的润滑油降凝剂主要有聚α-烯烃、烷基萘、聚甲基丙烯酸酯和醋酸乙烯-富马酸酯共聚物等类型,其中,聚甲基丙烯酸酯属于梳状聚合物,具有较好的抗剪切性能,并且作为降凝剂在各种润滑油中都有较好的降凝效果,另外,还可通过配骨、接枝和复配等方法对聚甲基丙烯酸酯进行改性,改善其降凝性能[2-3]。本课题通过研究降凝剂的作用机理,向聚甲基丙烯酸酯分子结构中引入马来酸二异辛酯和苯乙烯两种新单体进行改性,合成了甲基丙烯酸高碳醇酯-马来酸二异辛酯-苯乙烯三元共聚物降凝剂,研究了侧链碳数、单体配比、反应温度、反应时间和引发剂用量等因素对降凝剂降凝效果的影响,并通过正交实验优化合成条件。

1 实 验

1.1 试剂与仪器

碳十二~碳十八醇,化学纯,国药集团化学试剂有限公司生产;α-甲基丙烯酸,化学纯,北京索莱宝科技有限公司生产;马来酸二异辛酯,化学纯,东京化成工业株式会社生产;过氧化苯甲酰(BPO)、对苯二酚、对甲苯磺酸、苯乙烯、甲苯,均为分析纯,天津市福晨化学试剂厂生产;150SN基础油,凝点-14 ℃,取自延安炼油厂。

DRT-1119石油产品低温测定仪,庆阳戴瑞特石油仪器有限公司产品;DF-101S集热式恒温磁力搅拌器,巩义市予华仪器有限公司制造;TJ270-30A红外光谱仪,天津天光光学仪器有限公司制造。

1.2 实验步骤

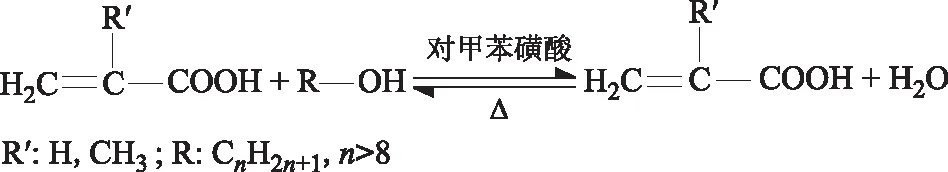

1.2.1 酯化反应 将高碳醇、阻聚剂对苯二酚和溶剂甲苯按照顺序加入三口烧瓶中,加热至固体融化,再加入甲基丙烯酸和催化剂对甲苯磺酸,继续加热;反应生成的水会与甲苯共沸蒸出,进入分水器分离,当分水器内的水层基本不变时可视为反应完成;反应结束后,经真空蒸发、中和、水洗、抽滤和干燥等步骤,可得无色透明的甲基丙烯酸高碳醇酯,收率为95%左右。反应方程式[4-5]见式(1)。

(1)

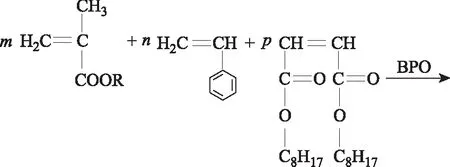

1.2.2 聚合反应 将3种单体(甲基丙烯酸高碳醇酯、马来酸二异辛酯、苯乙烯)、引发剂BPO和溶剂甲苯等装入三口烧瓶中,通入氮气置换出烧瓶中的氧气,加热;反应结束后,真空蒸发除去溶剂及残余苯乙烯,再用乙醇进行提纯,最后经干燥得到无色透明黏稠共聚物即为甲基丙烯酸高碳醇酯-马来酸二异辛酯-苯乙烯三元共聚物降凝剂。反应方程式[6]见式(2),其中,m,n,p为单体的摩尔比,x,y,z为聚合度,R为烷基侧链。

(2)

1.2.3 凝点测定 将150SN基础油加热至70 ℃,然后添加合成的三元共聚物降凝剂,恒温搅拌0.5 h后取出冷却至室温,按照GB/T 510—1983《石油产品凝点测定法》测定油品的凝点(SP),以加剂前后凝点降低值(ΔSP)为主要考察指标,评价降凝剂的降凝效果。

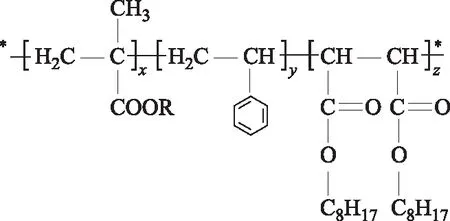

图1 三元共聚物的红外光谱

2 结果与讨论

2.1 单因素实验

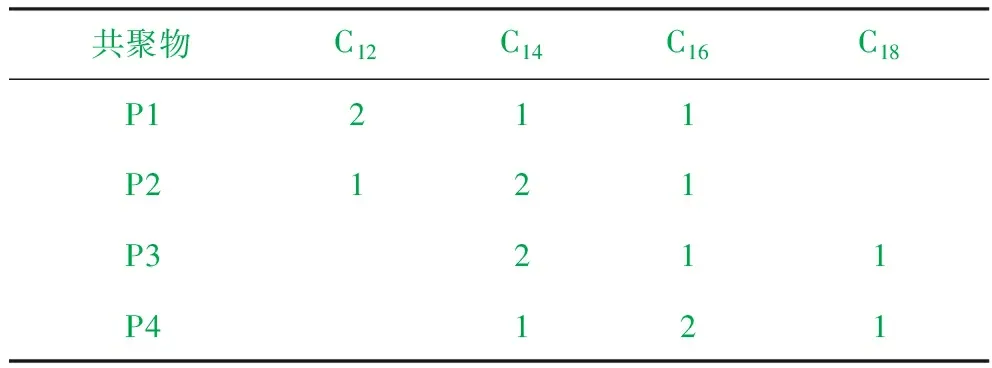

2.1.1 侧链碳数对降凝剂降凝效果的影响 一般来说,降凝剂分子中烷基侧链碳数要与基础油中正构烷烃的平均碳数相匹配才能具有好的降凝效果。试验结果表明[3,7],降凝剂分子中烷基侧链的平均碳数在10以上时会表现出较好的降凝效果;另外,基础油中的正构烷烃具有一定的碳数分布,降凝剂的烷基侧链也具有接近的碳数分布才能有更好的降凝效果。以自制的甲基丙烯酸十二醇酯(C12)、十四醇酯(C14)、十六醇酯(C16)、十八醇酯(C18)分别与马来酸二异辛酯以及苯乙烯聚合合成系列三元共聚物,记为M12,M14,M16,M18;以自制甲基丙烯酸混合醇酯与马来酸二异辛酯、苯乙烯合成具有不同侧链碳数分布的共聚物,记为P1,P2,P3,P4,共聚物中高碳醇的配比见表1。聚合条件为n(甲基丙烯酸高碳醇酯):n(马来酸二异辛酯):n(苯乙烯)=5∶1∶1,BPO加入量0.6%,溶剂甲苯50%,反应时间6 h,反应温度85 ℃。将合成的共聚物降凝剂以1%添加量加入150SN基础油中,其降凝结果见表2。由表2可见,当侧链碳数为14时,ΔSP达18 ℃,共聚物的降凝效果最好,这可能是因为其烷基侧链大小与基础油中蜡分子的大小最匹配,共晶作用最好,同时,以混合醇酯合成的共聚物的ΔSP都在10 ℃以上,降凝效果要比单一醇酯合成的共聚物好,这可能是因为降凝剂分子的烷基侧链的长度形成了一定的分布,扩大了降凝剂的作用范围,降凝效果自然较好[7]。从不同混合醇酯配比的共聚物降凝效果比较来看,含侧链C14比例较大的P2、P3降凝效果则更好,其中又以侧链平均碳数更接近14的P2降凝效果最好,ΔSP达15 ℃,而C16、C18的比例越大,其降凝效果明显下降,说明侧链碳数越接近14,与蜡分子越匹配,降凝效果越好。因此,选择M14(甲基丙烯酸十四醇酯-马来酸二异辛酯-苯乙烯三元共聚物)作为聚合条件工艺优化对象。

表1 混合醇酯中高碳醇的配比 mol

表2 不同共聚物的降凝效果

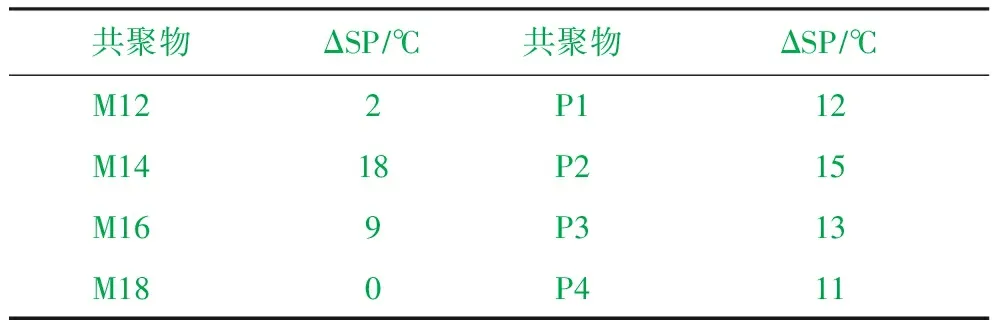

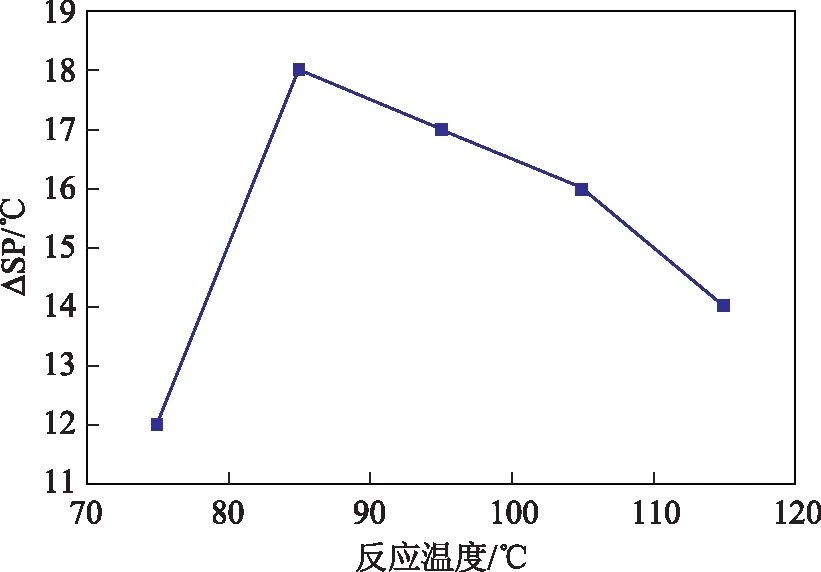

2.1.2 单体配比对降凝剂降凝效果的影响 降凝剂分子的侧链一般是影响降凝效果的重要因素,而合成时单体的加入比例又是影响分子结构上侧链分布的最主要因素[8]。在BPO加入量为0.6%、反应时间为6 h、反应温度为85 ℃的条件下,共聚物单体配比对降凝剂降凝效果的影响见表3。从表3可以看出,当n(甲基丙烯酸十四酯)∶n(马来酸二异辛酯)∶n(苯乙烯)=4∶1∶1或5∶1∶1时,合成的共聚物降凝剂降凝效果最好。虽然提高甲基丙烯酸十四酯比例可使降凝剂降凝效果明显提高,但比例过大却会使共聚物相对分子质量大大增加,并且还会引发自聚,这都会影响共聚物的降凝效果。马来酸二异辛酯的比例增大时,产物的降凝效果有所下降,原因可能有几方面,一方面支化度的增加有利于提高降凝剂的降凝能力,而且马来酸二异辛酯单体的空间位阻效应可以使蜡晶更容易分散,不易聚集到一起;另一方面极性酯基的增多却使共聚物的油溶性下降,影响降凝效果[3]。另外,共聚物分子中的苯环虽然可作为蜡晶的晶核而增强改性效果,但是随其含量增加,温度降低时,共聚物会很快析出,削弱共聚物与石蜡之间的共晶、吸附作用,从而显著影响降凝剂的降凝效果[9]。

表3 单体配比对降凝剂降凝效果的影响

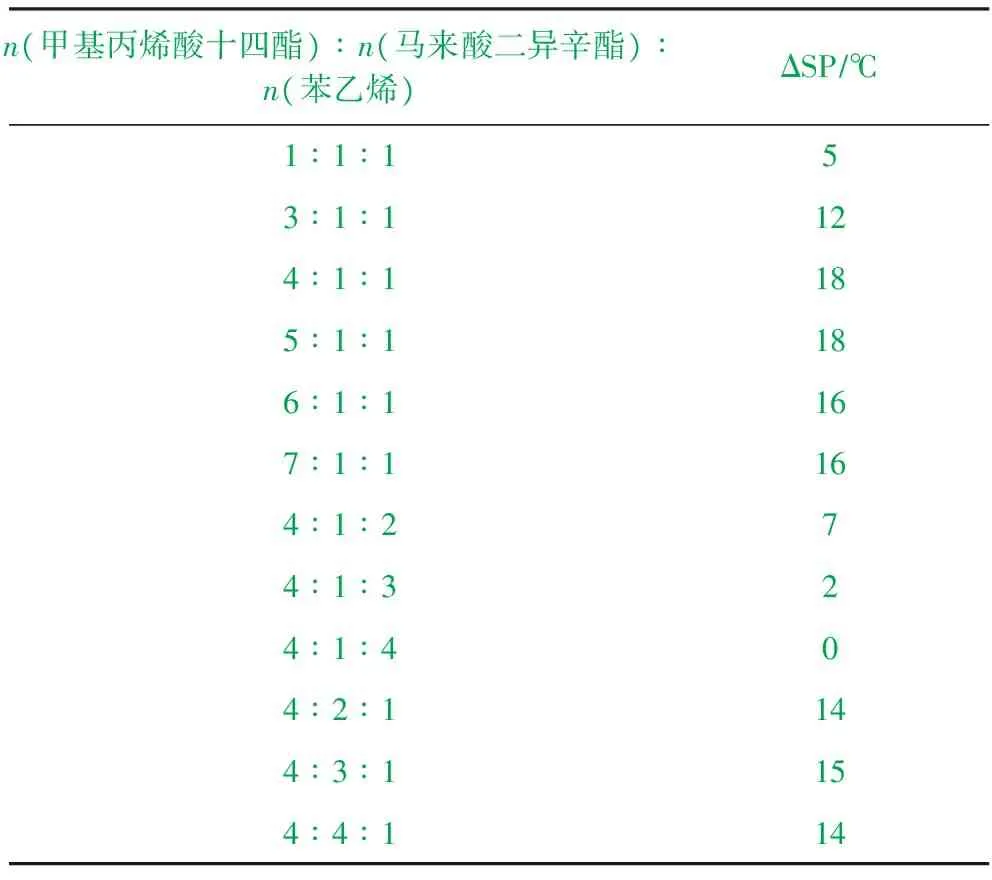

2.1.3 反应温度对降凝剂降凝效果的影响 在n(甲基丙烯酸十四酯)∶n(马来酸二异辛酯)∶n(苯乙烯)=4∶1∶1、BPO加入量为0.6%、反应时间为6 h的条件下,反应温度对降凝剂降凝效果的影响见图2。从图2可以看出,随着反应温度的升高,ΔSP先增大后减小,此聚合反应有一最佳反应温度,该温度下聚合得到的共聚物降凝效果最好。这可能是较低的温度使引发剂释放的自由基较少,聚合反应没有充分进行,降凝效果相对较差;而较高的温度可使引发剂反应活性增强,促进了聚合反应的快速进行,但是反应速率太快反而使得到的产物相对分子质量不高,降凝剂降凝效果下降。

图2 反应温度对降凝效果的影响

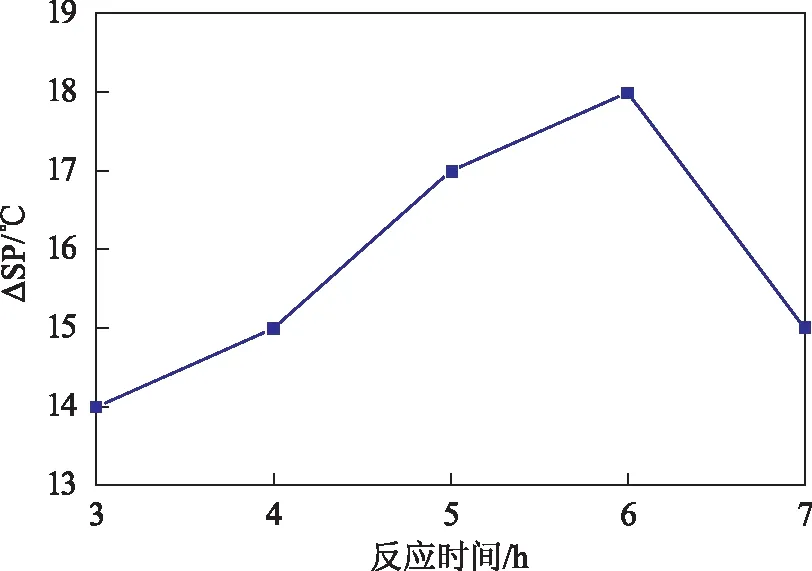

2.1.4 反应时间对降凝剂降凝效果的影响 在n(甲基丙烯酸十四酯)∶n(马来酸二异辛酯)∶n(苯乙烯)=4∶1∶1、反应温度为85 ℃、BPO加入量为0.6%的条件下,反应时间对降凝剂降凝效果的影响见图3。从图3可以看出:随着反应时间的延长,ΔSP先增大后减小,当反应时间为5~6 h时,降凝剂的相对分子质量增长到最佳,因而降凝效果最好;再延长时间反而会使共聚物相对分子质量过大,影响降凝剂的黏度及油溶性,降凝效果变差。

图3 反应时间对降凝效果的影响

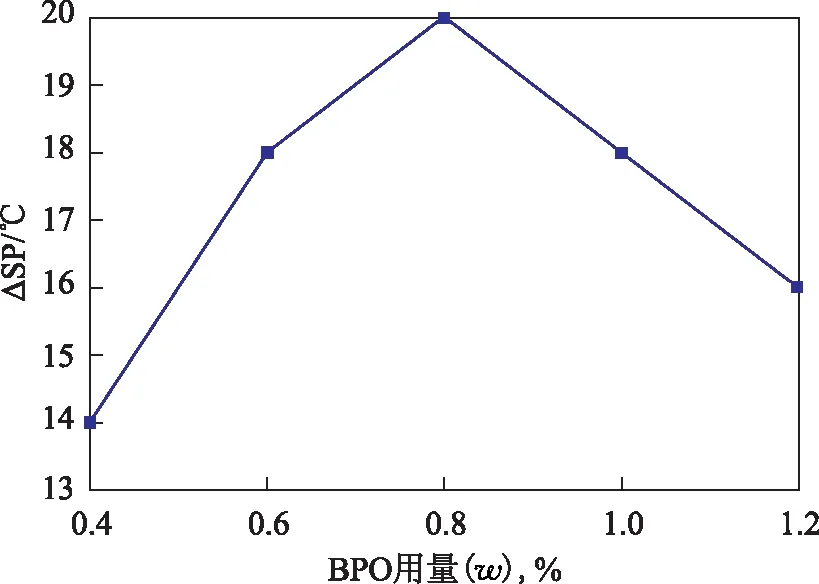

2.1.5 BPO用量对降凝剂降凝效果的影响 在n(甲基丙烯酸十四酯)∶n(马来酸二异辛酯)∶n(苯乙烯)=4∶1∶1、反应温度为85 ℃、反应时间为6 h、BPO引发剂用量对降凝效果的影响见图4。从图4可以看出,当引发剂BPO加入量为0.8%时,降凝剂的降凝效果最好。引发剂在反应中释放出的自由基的量会直接影响共聚物的相对分子质量,从而影响共聚物的降凝效果[10]。引发剂加入量增加时,其释放出的自由基浓度也同样增大,链增长的引发加快,聚合反应进行更充分,降凝剂的相对分子质量得到增长,与基础油中的烃类大小更匹配,因此,共聚物的降凝效果不断增加;但是过量的引发剂会使自由基产生过多,反应速率过快,得到相对分子质量较小的共聚物,从而影响降凝剂与石蜡的相互作用,降凝效果变差。

图4 引发剂用量对降凝效果的影响

2.2 聚合反应正交试验

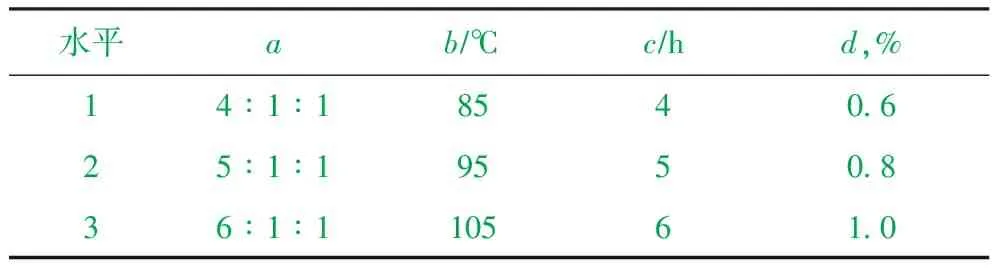

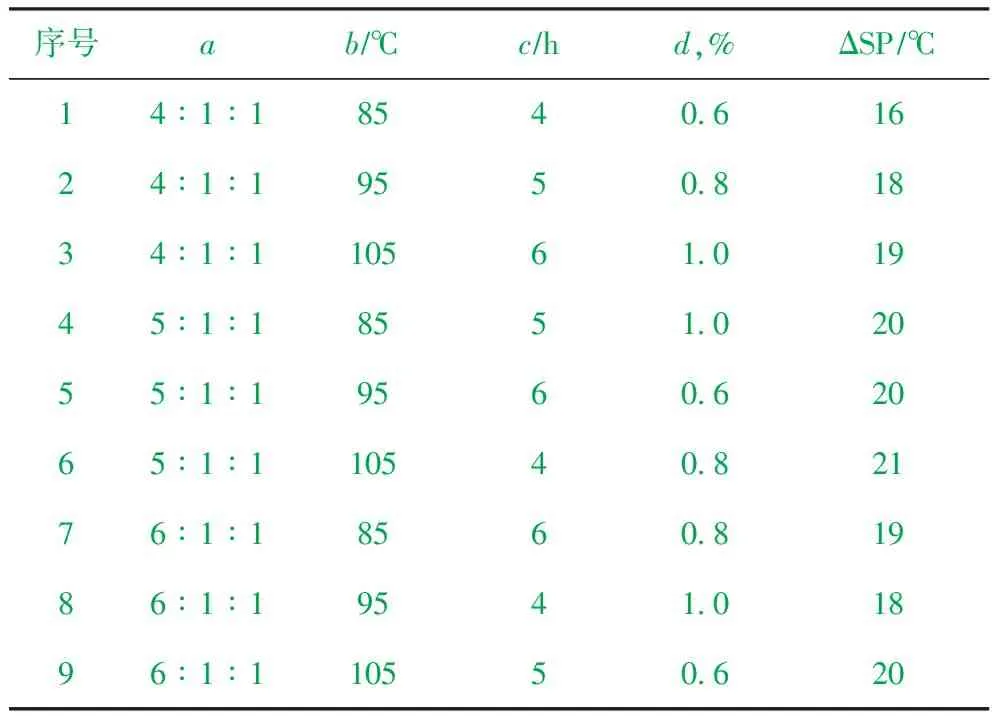

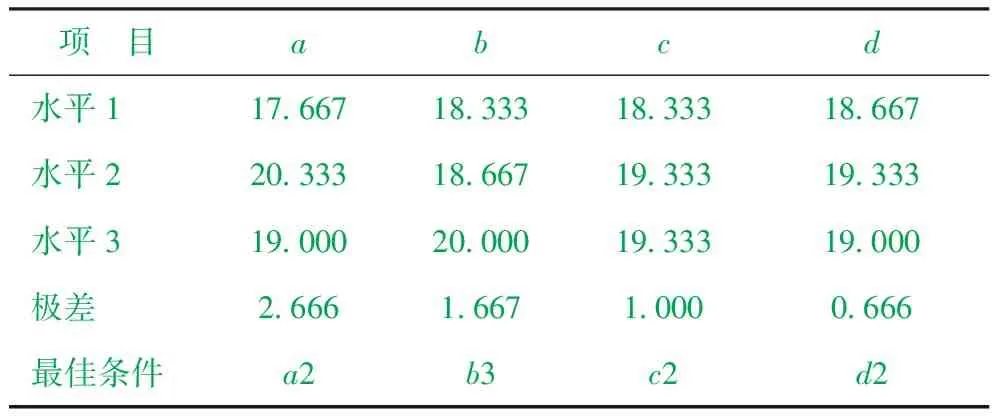

在单因素实验的基础上,通过正交实验对合成条件进行优化。以甲基丙烯酸十四醇酯、马来酸二异辛酯和苯乙烯为原料,采用四因素三水平正交试验设计,考察单体配比(a)、反应温度(b)、反应时间(c)、BPO用量(d)4个因素对降凝剂降凝效果的影响,正交试验的设计及结果分析见表4~表6。从表4~表6可以看出,各因素影响降凝效果由大到小的顺序为:a>b>c>d,合成共聚物降凝剂降凝效果较好的试验条件为:a2,b3,c2,d2,即n(甲基丙烯酸十四酯)∶n(马来酸二异辛酯)∶n(苯乙烯)=5∶1∶1,反应温度105 ℃,反应时间5 h,BPO用量0.8%。

表4 聚合反应的正交试验设计

表5 聚合反应的正交试验结果

表6 聚合反应的正交试验结果分析

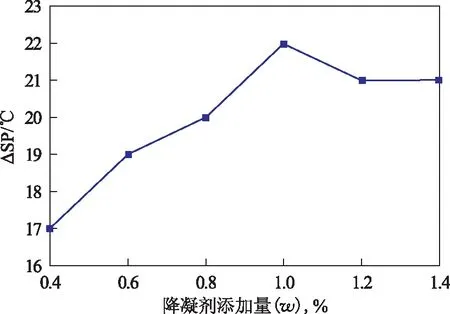

2.3 降凝剂最佳添加量的考察

在n(甲基丙烯酸十四酯)∶n(马来酸二异辛酯)∶n(苯乙烯)=5∶1∶1、引发剂过氧化苯甲酰用量为0.8%、反应温度为105 ℃、反应时间为5 h的优化条件下,以不同的添加比例加入到150SN基础油中,降凝剂添加量对降凝效果的影响见图5。从图5可以看出,当降凝剂的添加量为1.0%时,可使150SN基础油凝点降低22 ℃,降凝剂的降凝作用得到充分发挥,效果最佳。

图5 降凝剂添加量对降凝效果的影响

3 结 论

以甲基丙烯酸高碳醇酯、马来酸二异辛酯和苯乙烯为原料,通过先酯化后聚合的方法合成出了一种三元共聚物降凝剂。红外表征结果表明所合成的降凝剂官能团结构与目标产物吻合。合成降凝剂的最佳工艺条件为:n(甲基丙烯酸十四酯)∶n(马来酸二异辛酯)∶n(苯乙烯)=5∶1∶1,引发剂BPO用量为0.8%,反应温度为105 ℃,反应时间为5 h。该降凝剂的最佳添加量为1.0%,可使150SN基础油凝点降低22 ℃。

[1] 邓广勇,包冬梅,刘红辉.对润滑油降凝剂的认识[J].润滑油,2010,25(6):62-64

[2] 黄英雄.降凝剂的研究进展[J].山东化工,2008,37(11):20-22

[3] 李传宪,张春光,孙德军.降凝剂结构性质对原油化学改性的影响及流变学改进机理[J].化学通报,2002(11):762-766

[4] 武跃,姜佳一,刘秀梅,等.甲基丙烯酸十六酯的合成及结构表征[J].大连民族学院学报,2004,6(3):10-13

[5] 刘同春,王春生,王孟春,等.丙烯酸高级混合酯的制备[J].化学世界,1989(10):453-454

[6] 郭成.新型胺解型润滑油降凝剂的合成与应用[D].西安:西北大学,2012

[7] 刘林林,王宝辉,张舜光.原油降凝剂作用机理与影响因素[J].精细石油化工,2006,23(3):55-58

[8] 张予辉,叶天旭.PMA型柴油降凝剂的合成及性能评价[J].石油炼制与化工,2006,37(7):42-45

[9] 杨飞,李传宪,林名桢,等.含蜡原油降凝剂与石蜡作用机理的研究进展与探讨[J].高分子通报,2009(8):24-30

[10]张立新,马超.α甲基丙烯酸高碳混合酯柴油降凝剂的合成与性能[J].化工进展,2011,30(10):2205-2208

RESEARCH ON SYNTHESIS OF POUR POINT DEPRESSANT POLYMETHACRYLATE FOR LUBRICATING OIL

Li Qianshu1,2, He Jianxun2

(1.YanglingVocationalandTechnicalCollege,Yangling,Shaanxi712100; 2.DepartmentofChemicalEngineering,NorthwestUniversity)

The methacrylate ester-diisooctyl maleate-styrene terpolymer was synthesized through esterification and polymerization using methacrylic acid,high carbon alcohol and maleic acid isooctyl ester and styrene as raw materials,toluene as solvent, andp-toluene sulfonic acid as catalyst. The synthesis conditions and pour point depressing performance of the terpolymer was studied. The results show that the terpolymer,synthesized at the conditions of molar ratio of monomers of 5∶1∶1, initiator of 0.8% and 105 ℃, 5 h,has the best pour pint depressing performance. The pour point of the 150SN base oil decreases 22 ℃ when the dosage of depressant is 1.0%.

methacrylate ester; diisooctyl maleate; pour point depressant; polymerization

2014-12-08; 修改稿收到日期: 2015-02-09。

李黔蜀,硕士,讲师,主要从事化工工艺方面的研究工作。

贺建勋,E-mail:hejx@nwu.edu.cn。