回转窑挡托辊轴承座加工方法新解

2015-09-03刘跃兴

李 萍, 刘跃兴

(中国有色(沈阳)冶金机械有限公司, 辽宁 沈阳 110141)

回转窑挡托辊轴承座加工方法新解

李 萍, 刘跃兴

(中国有色(沈阳)冶金机械有限公司, 辽宁 沈阳 110141)

在装备制造企业中,经常由于产品件超出设备承制范围,采用对外协作或改变工艺方法来完成产品制作。本文介绍了大型回转窑球瓦轴承座加工超出本公司设备承制范围后,通过分析对比而设计出单体加工而非成组加工的新方法。

制造; 承制范围; 设备

0 前言

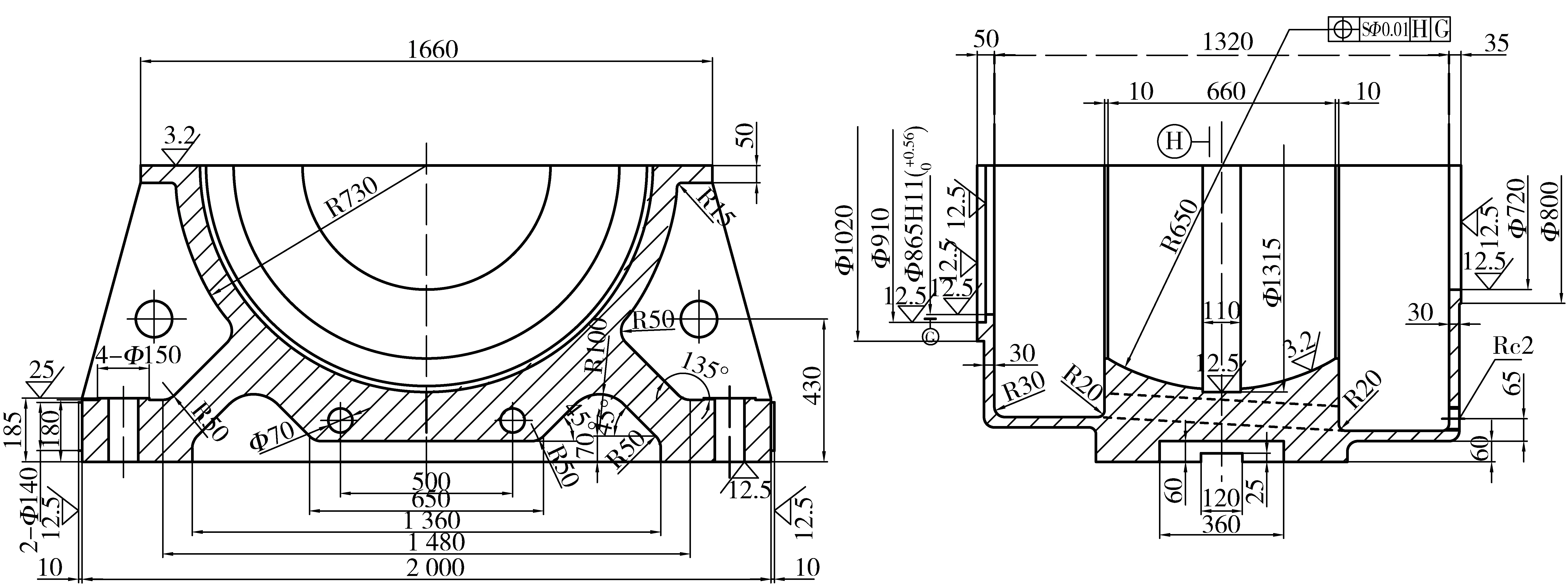

沈冶机械公司承制的出口缅甸大型回转窑项目中,挡托辊轴承座从设计图纸来看对加工产生难度,如图1所示。

图1 轴承座

为此,经研究决定采用数控立车单体精加工轴承座内球瓦的方法。这样既可采用公司内部数控2.5 m立车,有效利用设备能力,免去外委生产费用,又可以增强系统刚性,提高加工精度,提高生产效率。

1 内球瓦加工

1.1 粗加工

由于铸件内球瓦部位余量较大,须进行粗加工。利用公司内组合镗床(蚂蚁镗)及自制铣球面刀具进行粗加工。粗加工时,先要设计好行程原理,然后指定其装卡方案。另外,为完成球面加工还需要特殊设计制造铣削刀具。

1.1.1 行程原理

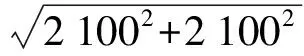

组合镗床工作台可旋转360°,主轴转速可达300 r/min以上,工作台沿横向轴旋转,主轴纵向轴旋转,两个旋转轴交点即为轴承座内瓦球心位置,同时进行的两个垂直旋转运动包络面就是球面。即刀尖所走的路径形成轴承座内球瓦,加工示意图见图2。

图2 加工示意图

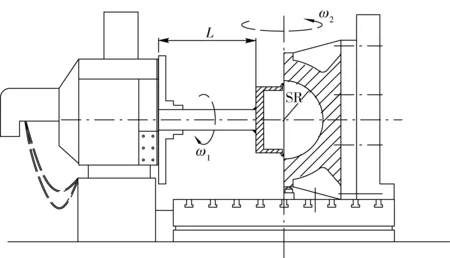

由于球瓦不是整球,根据图纸设计的宽度,利用三角函数计算出扇形角度。该角度就是实际加工时工作台的旋转角。计算过程:由Sin(α/2)=340/650=0.523,得arc Sin(0.523)=31.533 7,α/2=31.533 7°,那么旋转角α=63.07°,工作台转角度图见图3。

图3 角度图

1.1.2 找正、装卡

以已经加工好的上口面找正,以下底面为定位基准将座体把合在弯板上,将要加工的球面面对机床主轴。机床工作台旋转轴线与机床主轴交点为球心。打表找正,调整把合位置,保证对口面与刀具行走轨迹平行度不超过0.05 mm,确定后把紧座体。

1.1.3 刀具

自行设计制造的铣削刀具由刀柄部、刀体、及刀头组成。由于工件需要把合在工作台中心位置,为了让刀具能够自如切深工件,刀柄长度设计为L=1 500 mm左右,刀刃旋转直径D=d-δ(d为球面直径,δ为粗车余量),刀体配2个铣刀头,可提高生产效率。

1.2 精加工

1.2.1 基准及对刀

选用2.5数控立车精加工内球,加工前须考虑精基准的选择,如何装卡找正来保证球面加工精度要求。Z轴以底平面为装卡基准,座体落在工作台上用卡盘卡紧,以已经加工好的上对口面为Z轴精基准,打表找正,调整装卡位置,保证上对口面平面度<0.03 mm。调整好后上刀具粗刮对口面见光,液晶屏显示Z轴数值z,进入刀具补偿界面设定z=0,完成Z轴对刀。

将座体按侧面中线装卡在工作台上,通过打表测量并计算,调整座体轴向和纵向,毛坯借料,尽量保证球心位置接近于理想位置。上刀具粗刮内球上边缘见光,液晶屏显示X轴两极限值x1、x2,那么球心X轴位置x=(x2-x1)/2,进入刀具补偿界面设定x=0,完成X轴的对刀。

1.2.2 程序

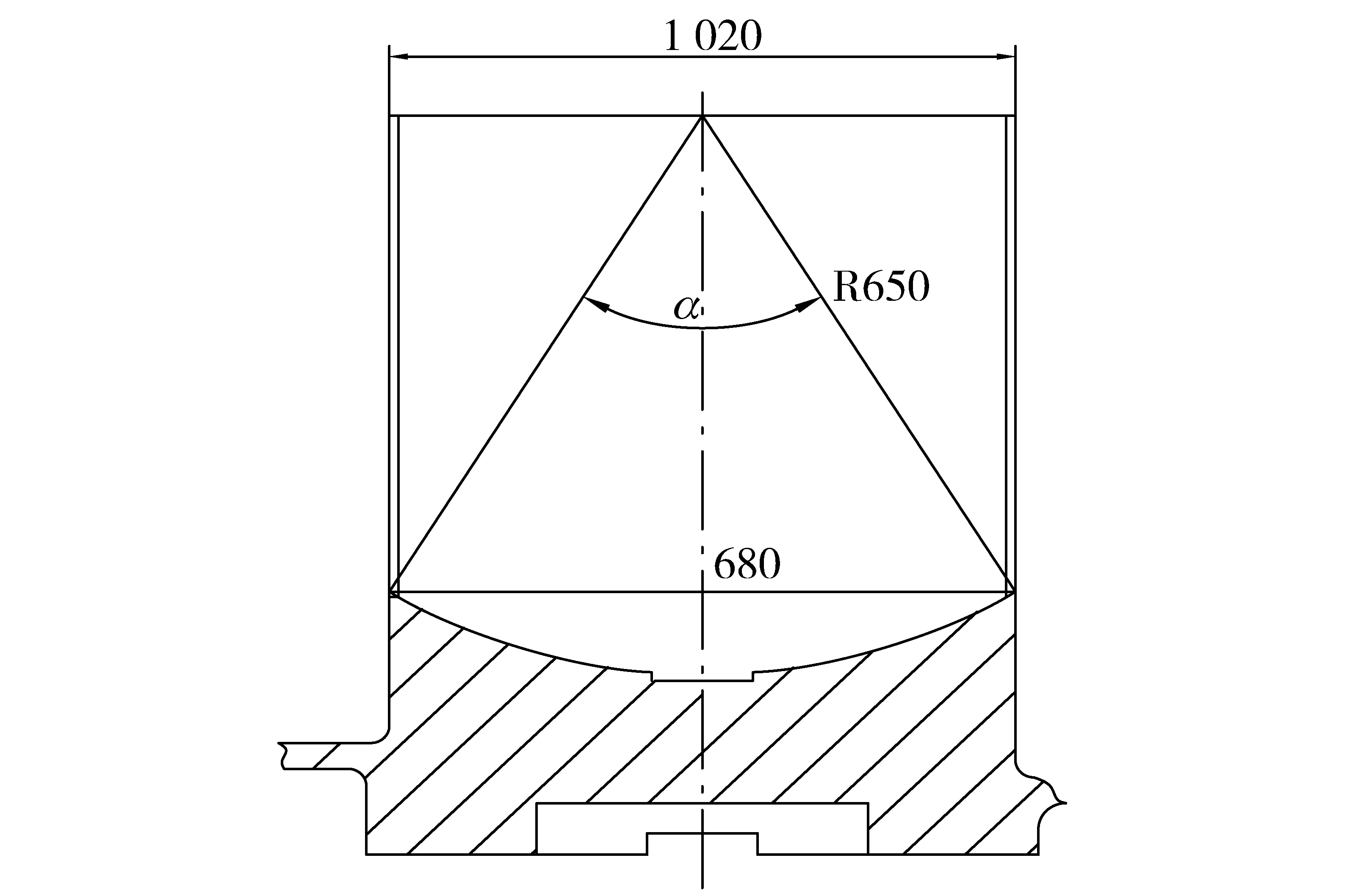

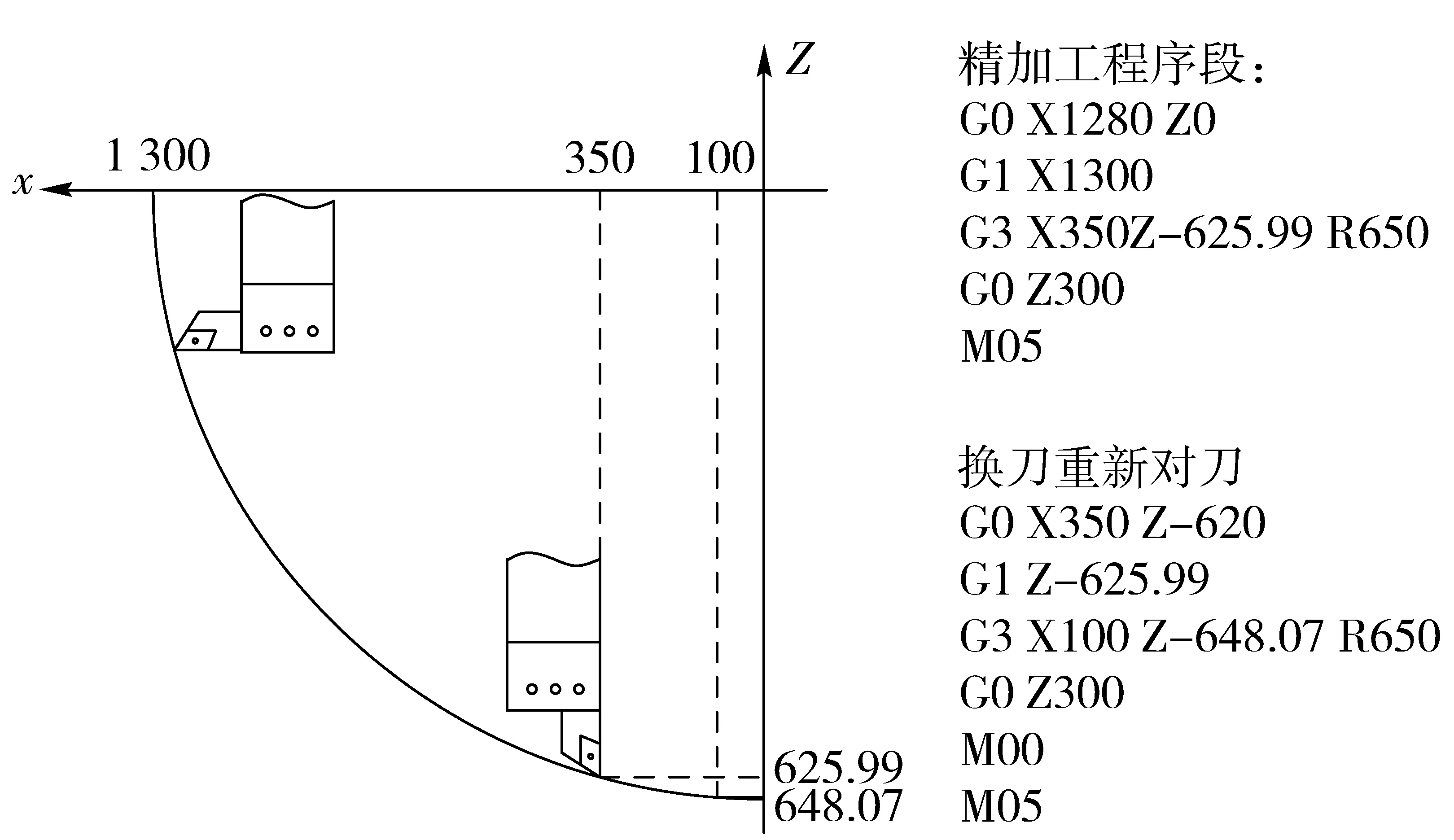

粗加工余量为10 mm,所以精车部分分半精车、精车两部分完成。由于2.5 M数控立车刀尖达不到原点位置,一刀不能车到球底,因此精加工仍需换刀,要求操作者重新对刀理论误差不超过0.02 mm。由于机床主轴转速恒定时,由V=πD×n可见线速度在球形的大弦径位置时大,小弦径时小,相对应的表面粗糙度在大径位置处好,小径位置差。所以在确定程序加工参数时,设定主轴恒线速度,Vc=80 m/min、进给率fn=0.2~0.4 mm/r,以保证粗糙度Ra3.2的要求。轴承座加工示意图及程序图见图4。

图4 加工程序图

1.2.3 刀具

刀具装卡。2.5数控立车刀具达不到工作台中心位置,就导致车不到球瓦最大直径处,为了解决这种情况,需要在x=350时停车换刀,将刀具由横向改为竖向里侧把刀(见加工示意图),重新对刀,将未车到的部分完成。

刀片的选择。球瓦面要求表面质量和尺寸精度都较高,刀片的品质对其直接产生影响。刀片断屑槽直接影响排屑继而影响工件的表面质量,涂层决定了刀片的耐磨性和寿命,其稳定性直接影响工件的尺寸精度。另外,刀片不耐用会导致操作者频繁拆卸刀具、装卡和重新对刀,大大降低生产效率。我们选用机卡式涂层刀片,日本三菱CNMG190612、DNMG150608-PM,材质为YBC251、YBC351四种型号的刀片,经实践证明其性价比较高。

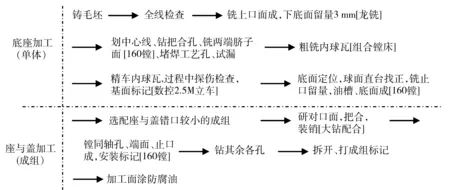

2 轴承座的工艺过程

回转窑挡托辊轴承座的整体机械加工工艺过程分底座的单体加工和座体与盖成组加工两部分。座体和上盖分别各自进行毛坯检查及划中心十字线、铣对口面、钻把合孔工序,在精车座体内球瓦后才合并成组加工,因而存在两者错口情况,所以在镗轴孔前需要进行选配,通过测量尺寸将错口较小的座和盖成组把合在一起。由于镗床加工同轴孔时,与精车内球瓦一样是以底面定位基准,以球面两侧的10 mm直台为找正基准加工的止口为工序基准,符合工艺的基准统一原则,座体与盖成组加工时,保证镗孔的轴线与球心重合。

3 结论

缅甸达贡山回转窑项目是国内装备制造企业重大的出口项目,如果能够行之有效地解决在生产过程中出现的问题,会给企业带来利益。挡托辊轴承座的生产利用了创新的单体加工方法,实际完成后的内球表面粗糙度基本达Ra3.2以上,经刮研后检测合格,其它各项形位公差均符合图纸要求。实际加工工时为车24 h+刮研8 h=32 h/件,较外委车48 h+刮研16 h=64 h/件,生产效率提高1倍,为按期完成达贡山回转窑项目提供保证。至此也开创了单体加工轴承座内球瓦工艺方法的先河,对以后类似产品件的生产有借鉴意义。

[1] 郑修本.机械制造工艺学(第2版)[M].北京:机械工业出版社,2012.

[2] 《机械设计手册》联合编写组.机械设计手册(第2版第1分册)[M].北京:化学工业出版社,1983.

[3] 李占军,李英杰,娄锐.数控编程(第2版)[M].北京:机械工业出版社,2006.

A New Method of Roller Bearing Processing of Rotary Kiln

LI Ping, LIU Yue-xing

In the factory of equipment manufacturing, they usually take methods of finding cooperative or changing technological process to manufacture the product because product size exceeds the undertaking of equipment. The article introduces the new method to make the product by monomer processing rather than group processing by analyzing and comparing, when the size of roller bearing processing of rotary kiln exceeds the undertaking of equipment.

processing; undertaking; equipment

2015-01-12

李萍(1980-),女,辽宁灯塔人,工程师,大学本科,主要从事制造工艺流程、数控工艺设计工作。

TQ172.622

B

1003-8884(2015)04-0042-03