钛用超声波探伤分选系统的研究与应用

2015-09-03陈媛

陈 媛

(宝钛集团有限公司, 陕西 宝鸡 721014)

钛用超声波探伤分选系统的研究与应用

陈 媛

(宝钛集团有限公司, 陕西 宝鸡 721014)

针对目前国内钛行业管材超声波探伤系统缺乏全自动分选装置的现状,设计一套钛用超声波探伤分选系统。系统采用InTouch组态软件搭建人机智能界面,通过工业以太网与现场PLC进行数据传输,实现分选系统的自动运行和监控。根据现场生产状况证实,此套系统性能稳定、运行可靠、扩展性好,实现了钛管超声波探伤的全自动分选控制。

全自动; PROFIBUS-DP; 主站/从站

0 引言

超声波自动化系统对无缝钛管探伤的技术始于二十多年前。到目前为止,国内的管材自动化超声探伤设备多数需要探伤人员在现场临视探伤设备并参与管材导入、导出,缺乏上位机的实时监视控制,既消耗了人力物力,而且在探伤结果上增加了若干不稳定的人为因素,影响生产效率和产品质量。为了解决此类问题,研制出钛用超声波探伤分选系统,它满足用户需求实现自动分选。

1 系统总述

根据控制层的工控机向设备层PLC发送的指令,下达到现场传动系统控制和气动系统动作,满足了对钛管自动进出超声检测设备及螺旋运动方向、速度的一系列控制要求。为防止突然断电对系统造成影响,还采用不间断电源对工控机和PLC供电,保证数据传输、存储的可靠性,在一定时间内维持正常工作,保护负载软、硬件不受损坏。

1.1 机械部分组成

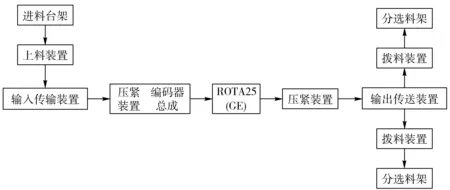

本项目的机械部分如图1所示:

图1 系统机械部分组成框图

1.2 电气部分组成

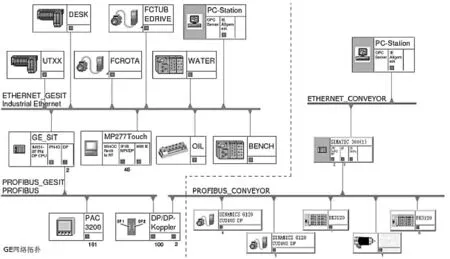

电气部分主要包括:交流电机、变频器、工控机、PLC、传感器、电磁阀、按钮、各种电气控制元件等。系统电气组成框图如图2所示。

图2 系统电气组成框图

工控机:实现与主站PLC的数据交换。操作人员根据相应的管理权限,使用人工交互界面对现场设备运行状态进行监控、操作和维护,并能满足系统升级扩展的需要。

主站PLC:通过工业以太网接收工控机下达的执行命令,对现场执行元件进行控制;采集现场数据上传工控机;主叫从站建立通信。

从站PLC:建立通信后应答主站,执行主站下达的控制命令,主要实现前辊道送料、后辊道分拨料及其他附属功能。

变频器:控制前后辊道电机的运行和保护。

1.3 控制原理

全自动分选控制系统由通信控制、PLC控制和现场机械动作控制构成。其中工控机与PLC的通信完成了气缸、电机和现场检测元件动作的切换;PLC控制电机传动、气动装置的启停;气缸和电机配合动作完成了机械动作的控制。系统需要调试和检修时,可转换成手动模式,进行各项测试。

1.4 系统工作过程

正常情况下,系统采用自动模式控制。管材经端头取毛刺后整批放入进料台架。合上自动开关,系统正常启动后,由接近开关1控制上料偏心轮升将,每次只顶起一支钛管翻入过渡台架,沿过渡台架斜面滚入到进料滚道上。进入辊道后,上料架的拨料杆回缩。钛管在进入探伤主机的运行过程中,接近开关2检测到后,下压装置气缸动作,让压轮压着检测管平稳运行传送至探伤主机入口端。当探伤完毕后,将前后两根检测管的头、尾进行快速分离。此刻,上位机向PLC发出检测结果信号。待已检管棒材尾部到达拨料位置,接近开关3确认后,PLC根据得到的分选指令,向正、废品拨料装置气缸发出指令动作,将钛管自动分选拨入辊道左右两侧。PLC接收到已拨管棒材正确拨入的确认信号后,再次向拨料气动气缸发出回位指令,拨料装置倒回原初始位置,等待进行下一轮的分离拨料动作。

在系统运行过程中,根据用户现场需求,有三种工作模式可供选择:

自动模式——只需在手触操作模板输入管材型号和探伤等级,辊道传送部分就可自动调整传送方向、速度及控制要求进行跟随,无需进行操作。

样管模式——每一批次的检测管在探伤前,都要先进行样管检测,目的是为了调整机械平稳度、同心度及探伤参数的准确度。在此模式下,本系统只进行传输不分检,无需进行操作。

手动模式——此模式下,本系统的控制与探伤主机的控制完全分离,便于进行系统维护工作。

2 关键技术

2.1 数字化集成技术

本系统运用了制造领域的数字化,它的硬件搭建集成了制造技术,用户监控界面运用了计算机应用技术,整套控制系统使用了网络技术,所以是集制造技术、计算机技术、网络技术的交叉、融和与应用的结果。

本系统的网络结构是由七个站点构成,通过PROFIBUS-DP总线进行串行连接,构成总线型拓扑结构。如图3所示。

在使用Step7软件进行网络组态时,需要给每个I/O从站分配一个地址,并找到相应现场I/O设备的描述文件(GSD文件)进行定义,这样就可以完成组态工作。本网络中的通信是指主站S7- 300 PLC与各个从站之间Profibus通信。只要保证每个网络站点地址设置正确,主站、从站硬件通信线连接无误,变频器内部参数的优化设置,就能进行正常通信。

采用100 Mb/s工业以太网将PLC系统互相连接,各系统的部分数据可以共享,工程师可根据需求使用数据分析软件调取采集或处理后的数据进行统计和计算。

2.2 干扰问题

当设备投入工业应用环境运行时,系统总会受到电网、空间与周围环境干扰,传感器模块将会输出伪信号,功率驱动模块将会输出畸变的驱动信号,使执行机构动作失常,最终导致系统产生故障,甚至瘫痪。

根据工业现场的硬件干扰类型来看,可分为供电干扰、信号线引入干扰、变频器等干扰。

(1) 为了防止硬件干扰,本方案通过隔离变压器向系统供电,避免电网中存在的大量谐波源使电网中的电压、电流产生波形畸变,从而对系统设备产生危害的干扰;

图3 系统网络拓扑图

(2) 为抑制变频器工作时产生射频和谐波干扰,加入专用滤波器和电抗器防止变频器产生的谐波向电网传递,减少变频器对其他元件的干扰,提高功率因数,平抑波形,改善电网质量,使整套变频调速系统能够正常运行;

(3) PLC控制系统中采用了隔离性能优良的电源配合合理的走线,有效解决干扰问题;

(4) 良好的接地系统能抑制电磁干扰的影响。控制系统中的地线包括系统地、屏蔽地、和保护地等,屏蔽电缆连接现场元件到控制中心,并将屏蔽层一端接地,使各元件接地电位相等,抑制设备向外发出干扰。

电磁干扰的种类复杂多样,仅做好硬件抗干扰措施是不能消除直接干扰的影响,所以在设计PLC系统控制程序和硬件组态时,还需在软件方面编写抗电磁干扰程序,以提高系统整体抗干扰能力。

常用的一些措施有:数字滤波和工频整形采样,可有效消除周期性干扰;定时矫正参考点电位,并采用动态零点,可有效防止电位漂移;采用信息冗余技术,设计软件标志位;采用间接跳转,设置软件陷阱等提供软件结构可靠性。[1]

2.3 可视化界面

Wonderware公司的InTouch软件在全球工厂企业的使用率超过三分之一,每个国家和每个行业都可见到它的踪影。它具有突破性的可视化能力、可操控的智能型、易于管理可扩展的行业标准、架构灵活和完全可伸缩性的特征。InTouch软件提供了与工业自动化设备的最广泛的连通性。

监控系统的主要任务是提供人机交互界面,实现全自动探伤系统的实时监视和控制。通过以太网实现上位机与PLC 的通信,实时读取PLC 各状态位的信息,作出分析判断并发送控制命令给PLC,实现对PLC 的实时监视与自动控制。因此上位机与PLC 的通信为本监控系统的关键。[2]

全自动分选系统的开放平台使用InTouch软件搭建,通过工业以太网与PLC的通信,满足现场各部分设备的快速响应上位工控机的挥的要求,实现了真正意义上的自动化。

2.4 两个主站之间的数据交换

作为超声波探伤机的配套系统,不但需要与主机的硬件系统有良好的电磁兼容性,而且需要网络进行信息通信。DP/DP COUPLER正是一个可以连接两个倍率可以不同的DP网络网关设备。

SIMATIC的DP/DP COUPLER作为一种网络耦合器,配有2个独立的DP接口,用于连接两个物理上相互独立的PROFIBUS-DP网络。DP/DP COUPLER在其两侧DP网络中都作为从站工作,以从站的方式将一侧网络上的主站数据传送给另一侧的网络主站,两个方向传送的最大数据总量是256字节,一个方向最大是240字节,数据传输速度最高可达12 M。[3]

3 结束语

本文所设计的钛用超声波探伤分选系统的硬件采用与主机电磁兼容性良好的元器件进行优化组合,模块化的程序更易修改和升级,用户监控界面为操作者与系统之间提供了更为直接的交互接口,使系统响应速度快、可靠性高、易维护,在运行过程中,达到与探伤机完美结合,把每一根钛管稳定、准确的传递和分检,节约成本,提高生产效率。经生产运行证实,该系统实现了钛管超声无损监测的全自动控制。

[1] 胡宇.PLC控制系统应用的抗干扰问题[J].科技信息,2010,(5).

[2] 陈忠华.可编程序控制器与工业自动化系统[M].北京:机械工业出版社,2006.

[3] 王德吉.西门子工业网络通信技术[M].北京:机械工业出版社,2012.

Research and Application of Ultrasonic Inspection Sorting System in Titanium Tube

CHEN Yuan

The ultrasonic inspection sorting system is designed, according to no automatic sorting equipment is in ultrasonic inspection system in titanium tube at present. The system uses InTouch configuration software to build the man-machine intelligent interface, makes data transmission by the industrial Ethernet with PLC, realizes the automatic sorting system operation and monitoring. This set of system is stable, reliable operation and good expansibility according to field production condition, implements automatic sorting control of ultrasonic flaw detection in titanium pipe production.

automatic; PROFIBUS-DP; Master/Slave station

2015-02-10

陈 媛(1981-),女,河南新密人,电气工程师,大学本科,主要从事电气自动化设计、系统集成等工作。

TF823

B

1003-8884(2015)04-0038-04