Sinosw irl燃烧器在鹿泉鼎新2 500t/d生产线的成功应用Suc cessfu lAp p lica tion o f Sinosw irlBurner in Luquan Dingxin Cem ent Plant2 500t/d Produc tion Line

2015-09-02罗荣树吴丽娜张国庆李竹勤王文清

罗荣树,吴丽娜,张国庆,李竹勤,王文清

Sinosw irl燃烧器在鹿泉鼎新2 500t/d生产线的成功应用

Suc cessfu lAp p lica tion o f Sinosw irlBurner in Luquan Dingxin Cem ent Plant2 500t/d Produc tion Line

罗荣树1,吴丽娜1,张国庆1,李竹勤1,王文清2

1 概述

我公司目前有两条水泥熟料生产线,1号线于2000年投产,2号线于2002年投产,均为天津水泥工业设计研究院有限公司设计的2 500t/d生产线。窑头燃烧器一直使用KHD型四通道燃烧器,由于该燃烧器形式较老,已不能适应近年来不断提产的需要及煤粉品质频繁变化的情况。因此,选用新型高效煤粉燃烧器迫在眉睫。

经实地调研了解,公司采购了中材装备集团有限公司热工分公司研发制造的Sinoswirl型双旋流煤粉燃烧器,希望其在提供性能优良、质量可靠的产品的同时,能够给予专业、系统化的工艺调试服务,解决之前存在的问题,强化窑内煅烧、改善熟料质量、提高熟料产量。

2013年7月期间,1号线停窑技改优化,将窑头原KHD燃烧器更换为Sinoswirl双旋流燃烧器,并对整个系统进行了一系列优化升级。公司对1号线的预期目标为:系统工况改善,熟料产出稳定,产量≮3 000t/d;熟料外观质量佳,fCaO合格率≮80%;R3d>30MPa,R28d>60MPa。

技改初期,经系统综合调试,基本实现了公司预定目标,但在熟料外观、后期强度及窑系统对高饱和比的适应性方面仍需提高。我公司与中材装备集团有限公司热工分公司共同对系统工况、窑头燃烧器的结构特点和性能发挥进行论证分析后,对燃烧器进行了针对性优化,并改进了工艺生产调试方法,最终各项技术指标均优于预期,为我公司带来了良好的社会经济效益。

2 Sinoswirl双旋流燃烧器简介

2.1结构特点

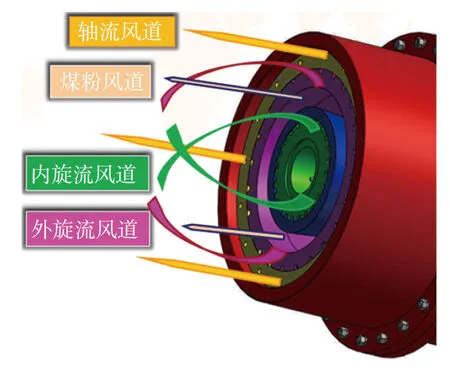

Sinoswirl型双旋流煤粉燃烧器为四风道结构,从外到内依次为:轴流风、外旋流风、煤风、内旋流风。

轴流风:最外圈布置,周向小孔均匀分布。产生高速轴流风,形成较大的负压卷吸区,能有效地卷吸高温二次风。对于收拢火焰形状、增强火焰强度及刚度有显著作用。

外旋流风:位于轴流风道之内、煤风道之外,通过燃烧器头部的旋流叶片装置喷出。提供喷射气流的切向速度,能有效控制火焰粗细。

煤风:布置于外旋流风道与内旋流风道之间,环状结构。用于输送煤粉,设计风速24~30m/s。

内旋流风:布置于煤风道内,通过旋流叶片装置喷出。作用是打散煤粉、使煤粉与高温窑气充分混合,并为火焰燃烧的中心区域提供氧气。

通过这四个主通道之间的匹配关系,窑内火焰形状便捷可调、温度分布更为合理。头部最外层设置拢焰罩,提高煤粉燃尽率,防止出现局部高温烧损窑皮。

图1 燃烧器头部结构

2.2风机配置

现场配两台一次风机,均为罗茨风机,带变频调速功能。轴流风使用一台风机单独供风,内旋流风和外旋流风共用一台风机。轴流、旋流分风机控制与之前使用一台一次风机相比,各风道风量、风压均可单独调节,且信号接入中控,在中控室内即可实现调整。

3 技改中燃烧器的重要作用

3.1技改效果

系统技改如期完成,2013年7月下旬正式投产,各项指标取得了预期效果。虽然系统进行了一系列优化,但更换燃烧器是优化措施的最重点,并取得了良好的效果。

3.2燃烧器使用情况

燃烧器推力大幅提高,一次风用量下降,火力刚度有所保障,热力强度明显提升,从窑头看火焰形状规整、窑内亮度高,较改造前明显提升。从窑内温度分布来看,窑皮长约19m,烧成带主煅烧区(从窑口6~12m)温度高,煤粉燃烧速度快,火焰末端辐射温度较低。

3.3燃烧器性能与系统的匹配

物料饱和比偏高时,对窑头熟料煅烧是一种考验,经与天津院专家论证,并结合实际生产情况,得出以下结论:

1号线建设较早,分解炉为早期的TDF炉,炉容偏小,2 500t/d规格的生产线实际产量3 000t/d,物料入窑分解率一直处于较低水平,一般在87%~89%之间,同时由于原料中含Mg、K等成分,分解炉出口温度控制在880℃,不宜过高,否则容易结皮、生成大块熟料。

实际煅烧过程中,窑功率对分解炉出口温度的反应比较敏感,出口温度的高低与窑电流的高低基本保持同步,较低的分解率造成部分本应由预热器系统完成的工作留窑内进行,缩短了回转窑的有效工作区间。

在此情况下,需在保证窑内热力强度的同时,尽量使烧成带延长,才能提高窑系统对配料波动的适应性。而当时燃烧器火力强度虽高,但高温分布较为集中、偏短,在燃烧器头部设计方面存在优化空间。

3.4燃烧器调节与煤质的关系

现场使用烟煤,挥发分28%,灰分21%,热值约22 990kJ/kg。

该煤粉的燃烧特性分析表明,该类型煤粉活性很高,燃烧烈度强,放热时比较猛烈且燃烧不稳。平均放热强度大于一般烟煤,放热相对集中。

因此,结合系统实际情况,燃烧器性能方面的优化方向为尽量降低煤粉燃烧速度,使热量释放更加均匀。

表1 优化前对物料波动的适应性

表2 优化后对物料波动的适应性

表3 熟料抗压强度,MPa

4 后续针对性优化

4.1后续优化措施

根据燃烧器现场初步使用情况及系统特点,结合煤粉燃烧特性分析,我们认为,该燃烧器如果进行适当的结构优化及配风比例调整,其性能指标还将大幅度提高。经讨论后,公司采取了如下后续优化措施:加大头部轴流出口小孔面积、调整轴流与旋流的用风比例;目标是延长火焰及窑内烧成区域,使煤粉放热过程更为平稳、均匀。

4.2优化效果

(1)一次风用量

与之前KHD燃烧器比,一次风用量降低约5m3/min。

(2)窑内温度分布更合理

优化前,从筒体温度扫描仪图上可看出筒体6~12m位置为高温火点,此处煅烧温度很高,而从12m后温度下降趋势明显,且随着使用末端窑皮呈逐步变厚的趋势。说明火焰比较集中,属“短焰急烧”情况,热量集中于火焰中部区域释放,火焰偏短且末端辐射温度低。

优化后,从筒体温度扫描仪图上看,整个烧成带温度比较平均,火焰拉长,热量在较长的区域(6~16m)内均匀释放,窑皮末端温度较之前高,虽局部煅烧温度略低,但热量分布更为合理,且目前窑皮情况也更利于保护窑衬,能延长烧成带耐火砖使用时间。

(3)熟料外观质量大幅提升

(4)窑内煅烧系统对物料饱和比的适应性显著增强,在同等投料量的情况下,fCaO合格率大幅提高。见表1和表2。

(5)熟料强度稳定

5 结语

1号线建成投产较早,设计规模2 500t/d,在“精细化操作”的理念指导下,经全厂上下共同努力,实际产量稳定在3 000t/d。笔者认为,不同系统间存在的差异性较大,即使是相同规格、相同设计,在实际生产过程中也难以保证技术性能指标一致。因此,关键设备的针对性设计、“对症下药”显得尤为重要。

窑头燃烧器设备虽小,但在熟料煅烧过程中起核心作用,中材装备集团有限公司热工分公司详细调研、认真分析我公司1号熟料生产线烧成系统工艺,并针对现场煤粉的燃烧特性,进行窑头燃烧器的优化设计,做到了窑头燃烧器设计与系统工艺性能的匹配,这是确保其Sinoswirl燃烧器在煅烧中发挥出巨大能力的关键。

TQ172.625.3文献标识码:A

1001-6171(2015)05-0104-02

通讯地址:1河北金隅鼎鑫水泥有限公司,河北石家庄050200;2中材装备集团有限公司热工分公司,天津300400;

2014-12-29;编辑:吕光