无水泥耐火混凝土

2015-09-01陈友德

无水泥耐火混凝土

近年来,无水泥耐火混凝土已成功应用于水泥生产线并取得一定成果,现正在应用实践基础上,进一步优化提高。

1 性能

无水泥耐火混凝土又称纳米技术混凝土,混凝土内胶结剂的颗粒尺寸接近原子。此类物质稳定分散在悬浮溶胶体内,提供潜在的反应表面的水化二氧化硅(SiO2)的胶体。悬浮溶胶作为粘结剂,在耐火混凝土内取代作为传统粘结剂的高铝水泥。

纳米技术耐火混凝土对高温敏感较低,溶胶与混凝土内其余成分混合,生成Si-O-Si或Si-O-X硅氧烷键,生成足够的强度,以延长耐火混凝土的使用寿命。

水泥窑内目前使用的高铝水泥耐热混凝土,在水泥水化时,体内会产生多孔结构,烟气内的碱、氯、硫化合物渗入孔隙,与混凝土内成分起化学反应损坏混凝土。而纳米技术混凝土内孔隙小且数量少,有害化合物难于渗入,不易损坏混凝土。

纳米技术混凝土还具备抗机械冲击和抗热磨蚀性能。在10~40℃环境温度下施工,通过聚合反应使其硬化。

纳米技术混凝土可振捣浇注,也可喷射施工。目前喷射装备的喷射高度可达100m,喷射量2.5m3/h,满足水泥烧成系统全部装备的需求。

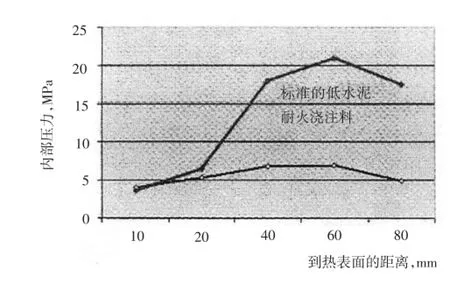

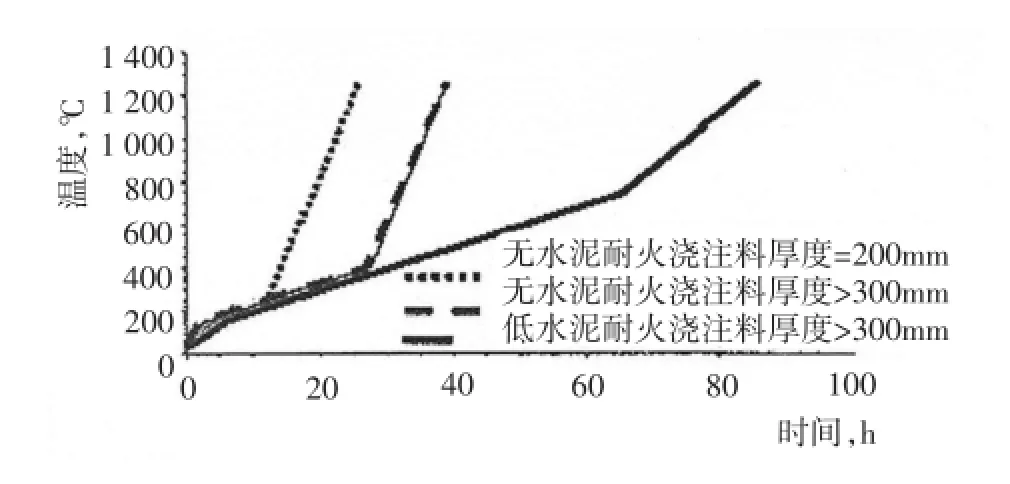

纳米技术混凝土施工凝结时间较短,8h即可达到潮湿强度,在100~200℃的温度范围内烘干约8h,窑启动在36h内。而高铝水泥混凝土在100~600℃温度范围内烘干,烘干时间约需36~48h,窑启动在88h内(图1)。若烘干时间过短,混凝土内蒸汽压力会使其碎裂(图1、图2)。

2 应用

德国SPZ水泥公司一台年产120万吨熟料的4级预热器窑,在大量煅烧代用燃料后,在冷却机热端顶部弯头、侧墙、燃烧器喷口、预热器上升烟道和入窑进料室损坏严重,且使用周期短,一般仅7个月就需更换。从2013年1月起,改用无水泥耐火混凝土,取得了较好效果。

2.1窑的配料率值

硅酸率(SM)2.9~3.2,铝氧率(AM)2.11~2.18,石灰饱和系数(LSF)97~99,熟料熔体1 450℃时22%~24%,以上数据表明,耐火衬体所承受的热应力较高。

代用燃料量超过60%,燃料内所含的碱、氯、硫含量对衬体所承受的化学应力高。

2.2无水泥耐火混凝土的应用

(1)冷却机前端顶部弯头部位

长时期以来,该部门使用含ZrO2和SiC的低水泥耐火混凝土,使用寿命约7个月。2013年1月,改用以莫来石为主体、含10%SiC无水泥耐火混凝土,2013年9月在运行7个月后检查显示完整。2014年6月检查衬体仍然完整。

图1 低水泥和无水泥耐火浇注料内部蒸汽压力

图2 低水泥和无水泥浇注料在空缺内烘干加热时间

(2)冷却机侧墙

冷却机侧墙耐火混凝土寿命以往最长为12~15个月,而改用含30%的无水泥耐火混凝土,使用5个月后,衬体仍然完整,现仍在运行。

(3)燃烧器前端

燃烧器前端耐火混凝土通常使用6~10周即需调换。近年来采用含刚玉的低水泥耐火混凝土,使用寿命有所增加,2013年12月改为高铝质无水泥耐火浇注料,2014年7月停窑检查前端衬体完善,目前仍在使用。

3 进口窑-上升烟道

入窑料的碱硫比为0.79~1.66,衬体承受重的碱侵蚀,使用含SiC的低水泥耐火混凝土,以抗结皮,使用寿命约7个月。改为含30%SiC的无水泥耐火混凝土后,使用超过7个月后检查,衬体仍然完整,现仍在使用。

此外,为增强抗碱性能,研究了第二代莫来石结合无水泥耐火混凝土。

通过上述应用,无水泥耐火混凝土在高热应力、高化学应力的工况下应用,不仅缩短了施工所需的烘干时间,而且提高了使用寿命,虽然价格高些,但仍然得到工厂的肯定。

陈友德编译自

No.12/2014World Cement

猜你喜欢

杂志排行

水泥技术的其它文章

- Sinosw irl燃烧器在鹿泉鼎新2 500t/d生产线的成功应用Suc cessfu lAp p lica tion o f Sinosw irlBurner in Luquan Dingxin Cem ent Plant2 500t/d Produc tion Line

- 国外杂志观察中国水泥工业

- 德国水泥工业能耗概况

- 水泥厂使用高硫原燃料的生产情况

- 篦冷机活动梁密封缺陷分析和改造Ana lysis and Mod ifica tion o f the Sea lDe fec ts o f G ra te Coo ler Moving Beam

- 同步镗四件连接板工装设计Too ling Design fo r Four Connec tion Pla tesw ith Bo ring La the