技术更新

2015-09-02赵艳妍,陈友德

技术更新

F.L.Smidth通过技术更新,来提高生产效率,增加产量,降低能耗和排放。对美洲的一些水泥生产线进行技术更新,取得了实效:

1 预热器分解炉

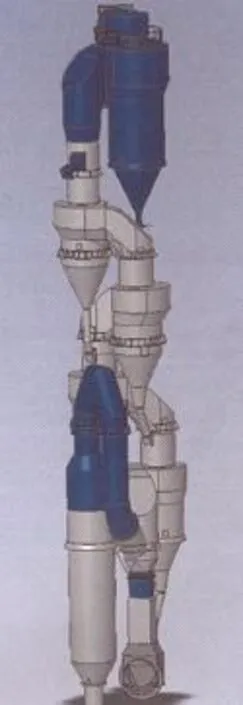

用最少的投资改造巴西一条5 000t/d生产线,将熟料产量提高20%。改造内容如下:

选用F.L.Smidth公司开发的高效、低压损HR预热器,置换现一级预热器。

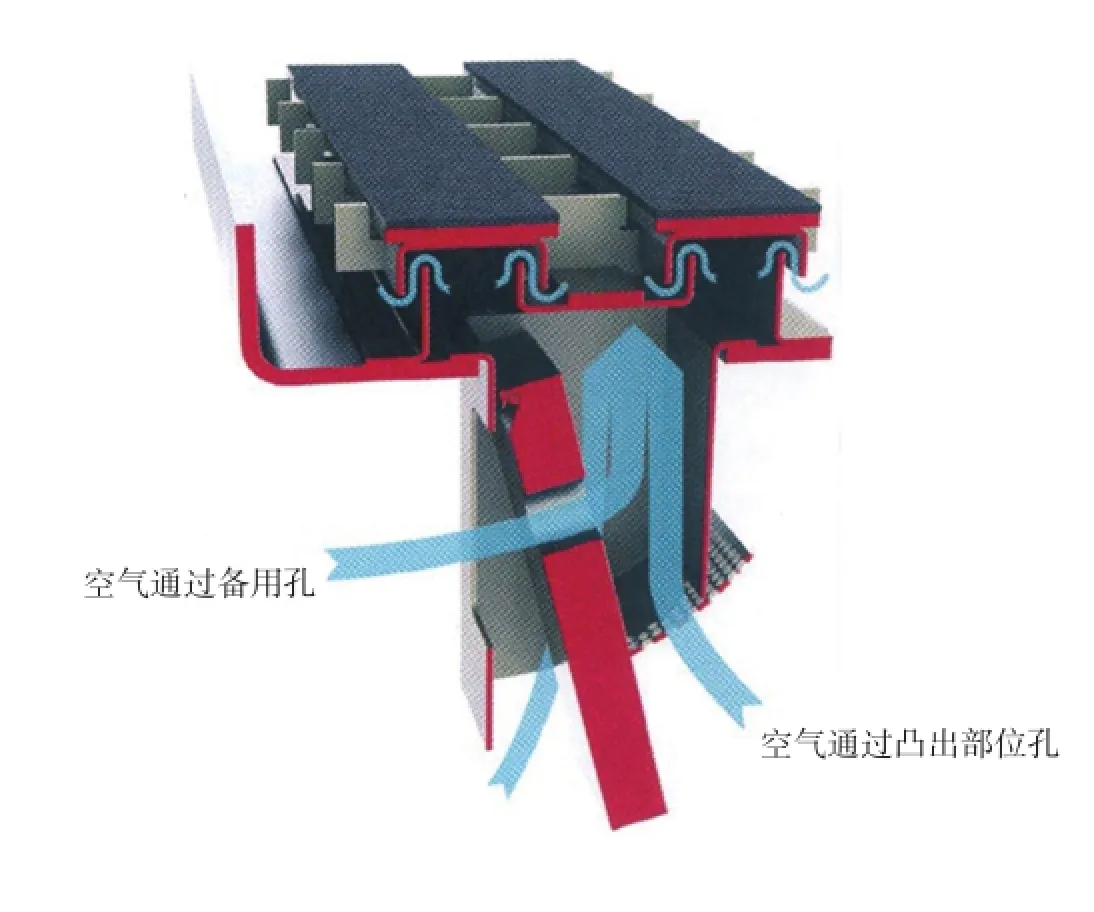

延伸现分解炉长度,延长燃料在炉内燃烧时间和物料在炉内停留时间,提高入窑物料分解率(图1)。

为满足窑产量提高20%,保留窑尾排风机机壳、电机和调频装置,更换效率高的风机转子。

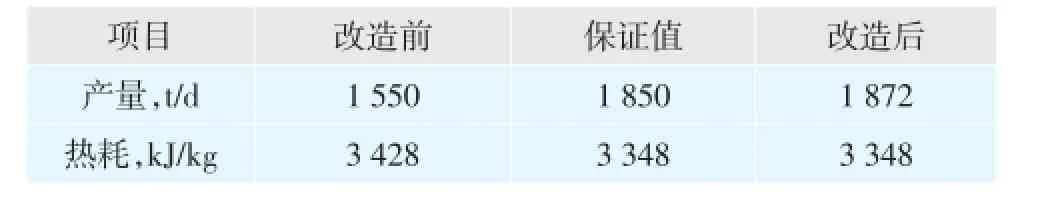

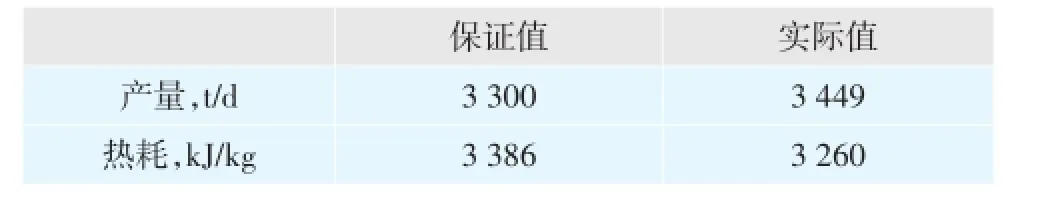

将现冷却机固定篦床,改为ABCTM固定篦床。改造效果见表1。

表1 巴西某厂预分解系统改造效果

图1 预热器、分解炉系统改造

2 冷却机改造

F.L.Smidth公司的第四代Cross-Bar冷却机问世以来,已在全世界广泛应用,此后又对进口部位固定篦床和移动平台作出优化。2007年以来,固定篦床销售80台,其中美洲24台。2010年以来,整机销售70台,美洲11台,内容如下:

2.1固定篦床

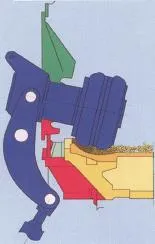

新型式ABCTM冷却机进料口固定篦床的优点是窑头落下的高温熟料能在整个断面均匀分布和通风,使熟料得以冷却,减缓“雪人”生成。

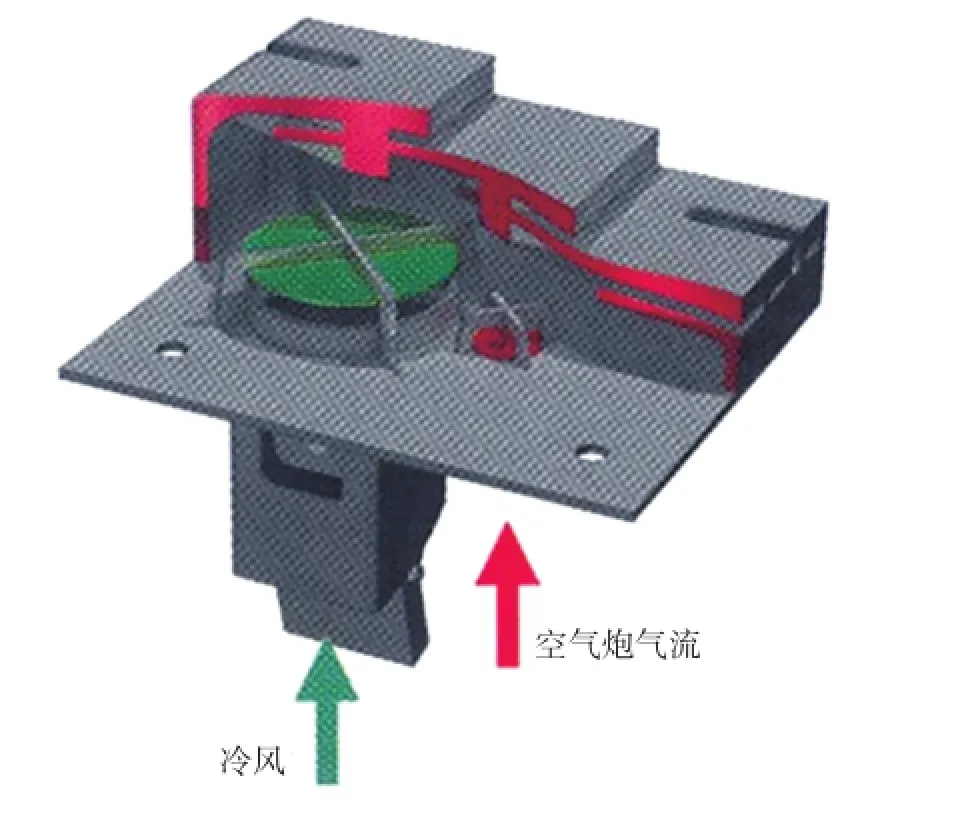

固定篦板包括2片篦板和机械气流调节器,空气炮气流和冷风从下部通向篦板,固定篦床由5~7排固定篦板组成(图2、图3)。

2.2移动篦床

图2 ABCTM固定篦床

图3 ABCTM固定篦床

对原移动篦床改造的内容有:管式输送机取代拉链输送机,冲程长度和交替回程长度增加,熟料输送效率提高,冲程时间减慢,部件磨损降低。

移动篦床平台下部空气室进行调整,密封加强。每块篦板下设置机械气流调节器(图4),通过料层阻力来对冷风进行调节。

移动篦床平台上部原篦板全部改为凹形篦板(图5)。

上述改造可降低熟料热耗146~251kJ/kg。

拉美哥伦比亚某水泥厂改造内容为:原冷却机除保留上部机壳及耐火衬体外,固定篦床、活动平台篦床均作更换。原有风机保留,位置变换。增加了两台风机,增大了排风冷却系统。改后效果如下:

3 水泥粉磨(图6、图7)

图4 机械气流调节器

图5 活动篦床气流通过篦板和料层

图6 OK磨

图7 磨辊布置

图8 石灰水化系统

表2 冷却机改造效果

近5年来,超过一半的水泥磨改为辊式磨,而在美洲主要为OKTM(图8、图9),该磨主要用于水泥和矿渣,粉磨时磨盘料床运行稳定,粉磨效率高于其他型式辊式磨,通常电耗低3~5kWh/t熟料。

OK磨可磨制高比表面积水泥、混合水泥,生产多种产品,粉磨产品质量与球磨相当甚至超过。

4 石灰水泥装置

近年来,随着SO2排放限制值要求日益严格,生产因SO2排放超标,需厂家购买水化石灰,为此公司开发了石灰水化装置,在水泥生产过程中,SO2排放流程如下:

预热器预分解系统的分解炉和预热器连接的风管上,将含尘热风引出,经旋风收尘器,调节闸板入上二级预热器风管入口(5~3级、4~2级)。重新预热生料,所收下的已分解物料(CaO)温度约300℃,经石灰水化装置,成Ca(OH)2,然后入储仓,后经喂料装置,气动输送系统入SO2消介装置。

美洲某水泥厂,每天需2.5t水化石灰,设置该系统后,减少45%的SO2排放量。该系统3~5年可回收(图8)。

赵艳妍陈友德编译自

No.4/2015

International Cementreview