PCF2022单转子锤式破碎机的预筛分改造

2015-09-02杨红燕颜克源

庄 岩,杨红燕,李 许,颜克源

PCF2022单转子锤式破碎机的预筛分改造

庄岩,杨红燕,李许,颜克源

改造后是破碎系统

预筛分破碎系统是一种成熟的破碎系统,可以将物料中的粒度合格碎石和泥土在进入破碎机之前筛出,减少进入破碎机物料量,提高系统的产量并降低破碎机的负荷,从而达到节电和减少易损件磨耗的目的。鉴于目前还有很多水泥厂使用单转子锤式破碎机,此类机型对含泥土量超过20%的原料的适应性较差,会有篦子板上积料、锤头磨损严重等现象,我公司结合多年破碎系统研发设计经验,成功将预筛分系统技术应用到单转子锤式破碎机的改造上。本文以民和祁连山水泥厂的一台PCF2022单转子锤式破碎机的预筛分改造项目为例,介绍了预筛分改造中方案的确定、安装调试中应注意的问题和经验。

1 前言

2014年底,民和祁连山水泥厂对窑系统及矿区进行系统改造,以提高矿区开采和输送能力,其原破碎系统使用一台PCF2022单转子锤式破碎机(不带缓冲给料辊),转子规格ϕ2 010mm×2 230mm,设计出料粒度<75mm,设计能力700t/h。投产后,业主为满足后续粉磨工艺要求,更换了篦板,使出料粒度变成<50mm,实际生产能力只有350t/h。

破碎机每套锤头破碎量20万吨左右,能耗和成本较高。其粘土原料来自矿山中的剥离土,且剥离土和矿石按生料配料要求一并进入破碎机,来料中粘土、石屑含量在25%以上,严重影响了破碎机的破碎效率及系统产量,对锤头的使用寿命也有一定的影响。

受业主委托,中材装备集团破碎事业部采用成熟的预筛分破碎技术,结合现场实际情况,对其矿山破碎系统进行了预筛分改造。项目从启动到投产只用了四个月时间,其中安装调试不到一个月,及时满足了窑系统的改造时间。改造后系统产量提高到600t/h,提产85%以上,破碎机电流与改造前基本相同,降低了系统电耗,锤头的寿命也会有一定的提高。下面对本次改造的方案和改造情况进行简要介绍,供广大水泥行业工作者参考。

2 原破碎系统存在的主要问题

2.1粘土和碎料过多

民和祁连山水泥厂矿山原料中粘土和碎料含量在25%以上,此部分粘土和碎料在喂入破碎机后容易在篦子板上形成积料,不仅降低篦子的排料能力从而降低破碎能力,还会对锤头产生严重磨损。锤头的正常磨损主要在锤头的两个顶角,其磨损主要是打击物料产生的磨损,正常磨损后的锤头如图1所示,而本项目原破碎机的锤头磨损主要在锤头的顶面(图2),此类磨损是典型的篦子板上积料造成的锤头磨损。

2.2破碎机腔型不合理

图1 正常磨损的锤头

图2 民和现场非正常磨损的锤头

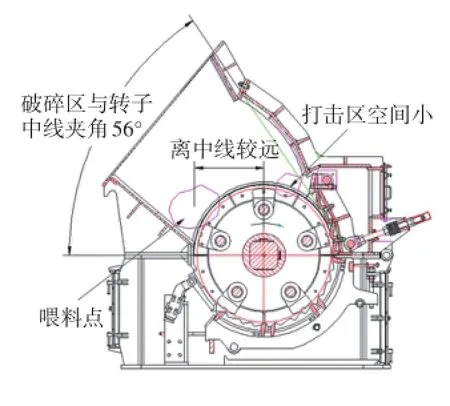

图3 PCF2022破碎机剖面图

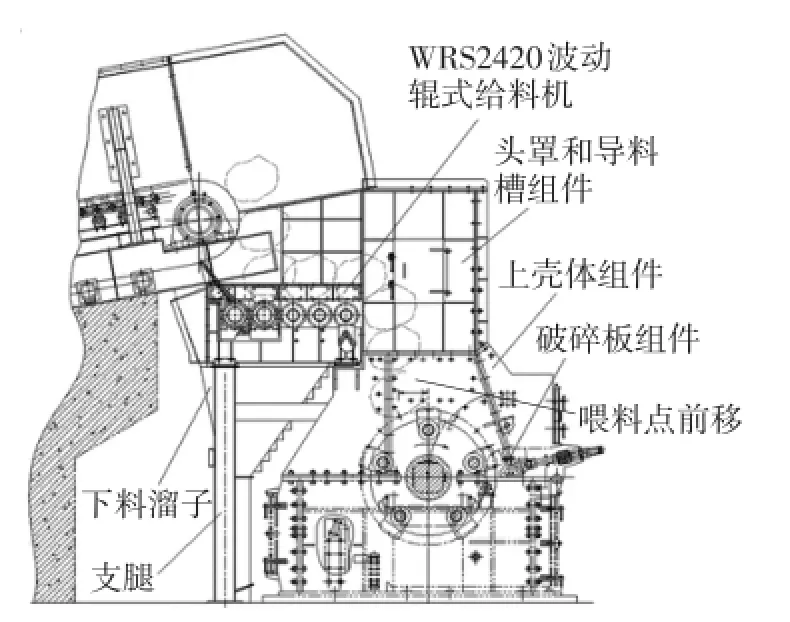

图4 破碎系统改造方案

PCF2022破碎机为不带给料辊的单转子锤式破碎机,板喂机喂入的物料要通过一段溜子进入转子的打击区,物料进机位置与转子中心较远(图3)。这种破碎机型是仰击式破碎机,其设计初衷是先让物料在破碎腔内被锤头打击并抛起,再在空中进行多次互相撞击而破碎,最后被锤头带入到转子与破碎板和篦子板间形成的打击区内破碎成合格的物料,这就导致原料尤其是大块原料需要在破碎腔内多次撞击才能进入后部打击区,原料在破碎机内停留的时间较长,破碎机的能力会降低。

另外,PCF2022破碎机上壳体破碎板与转子水平中线的夹角较小,两者形成的后部打击区空间较小,大块物料只有在前破碎腔破碎到一定粒度才能进入后部打击区,当来料中大块或平均粒度较大时,会在前部破碎腔聚集而不会很快进入后部打击区,直接反应就是电机电流升高,无法增大喂料量,影响破碎机的能力。锤式破碎机以锤头打击破碎为主,物料在后打击区内由于有破碎板和篦子板限制其运动,锤头打击的动能更容易转化成物料的破碎能,破碎效率高,而破碎腔内物料间的相互自由撞击损失的能量较大,破碎效率较低。

根据我公司多年破碎机的设计研发经验,PCF2022锤式破碎机在出料粒度为<50mm时,生产能力能够达到500t/h左右,而民和的系统实际生产能力只有350t/h,主要是由于物料中粘土和碎料过多并且破碎腔型不合理导致。

因此,筛除原料中的粘土使其不进入破碎机,并适当将喂料点提前,使破碎机由仰击式转变到趋向平击式,减少物料在前部破碎腔的停留时间,让物料快速进入破碎效率高的后部打击区,是提高破碎机能力和破碎效率的有效方法。

3 改造方案

由于民和水泥厂建造时间较早,破碎系统的工艺布置图纸难以找到,并且决定施行破碎系统改造项目时,该厂窑系统的改造已经在进行,重新开窑的时间基本确定,意味着破碎系统的改造必须在开窑之前完成,时间很紧。我公司派遣经验丰富的工程师现场测量设计需要的基本数据,包括破碎机的基本结构尺寸、板喂机头轮位置等,确定了在不改变破碎机和板喂机位置的前提下,可以实现预筛分改造。改造方案为:一方面,增加预筛分设备,将原料中的粘土和碎石筛出,使其不进入破碎机,同时能将喂料点前移至转子中线附近;另一方面,改变破碎机的腔型,保留原破碎机的转子、下壳体和篦子,更换新的上壳体组件和破碎板组件,将破碎区与转子中线的夹角增大到72°。辅助部件为破碎机的头罩和导料槽、波动辊式给料机的支腿和下料溜子,改造方案见图4。

考虑到板喂机和破碎机转子之间的空间有限,在进行现场考察和主要数据测量后,确定增加WRS2420型波动辊式给料机。该机具有五个给料辊,筛下粒度<50mm,其中位于板喂机下部的两个给料辊为浮动结构,通过减震胶块浮搁在机架上,以最大限度地减小大块物料的冲击。波动辊式给料机采用单驱动,辊间通过链传动实现差速运转,前快后慢,避免积料。

4 安装和调试

4.1安装注意事项

经过两个多月的设计制造时间,全部改造用的设备和部件于3月中旬运抵现场,计划的开窑时间为4月中旬,破碎系统的改造时间不到一个月。由于是新旧两种壳体的重新组装,并且原破碎机的资料数据很少,上下壳体的安装可能会有一些细节处需要现场修改;另外,新系统需要在基础上增加两个支腿和一个筛下料的下料口,也涉及到一些土建的修改,这些都为现场的施工增加了难度。为保证改造项目能够按时保证质量完工,在开工之前,本公司工程师与业主共同制定了详细的设备安装和土建工程的施工计划,计划以每半天为一个时间段,合理估计各步骤的安装难度和所需时间,制定详细时间表。由于支腿和下料口的位置要在波动辊式给料机吊装到位后确定,并要与上方头罩和导料槽的安装同步进行,施工中要及时调整人员确保交叉作业的安全。另外,现场要提前准备所需工具和材料,气割、电焊机、风镐、各种厚度的钢板要提前估算用量并准备齐全,吊装工具尤其是吊车要提前做好使用计划,在保证施工进度的前提下节约成本。

表1 投料试车各主机设备的电流

4.2试运转

经过半个月的努力,安装工作于3月底完工。由于矿山开采的改造工作同时进行,原料进厂困难,经过多天努力,业主从老矿山运来一些原料装满料仓,约1 200t。为测试新系统的破碎能力,大多挑拣粒度较大的物料,原料中基本没有土和碎石(见图5)。系统于4月10日完成了空载和带料试车。

图5 投料试车的原料

(1)空载试车,共进行了两次,一次1h,一次2h,破碎机运行平稳,波辊机的电流为10A左右,破碎机电流31A,各轴承温度正常。

(2)投料试车,满仓料共计约1 200t,共进行了约2h。板喂机的速度从15Hz开始,逐渐增加到35Hz,各主机设备的电流如表1。

根据原系统板喂机的生产记录,板喂机25Hz时的喂料能力约为400t/ h,经计算,板喂机35Hz时的喂料能力约为560t/h。从各设备的负荷来看,破碎机还有一部分富余空间,波辊机运行平稳,负荷较小。由于来料都是大块,波动辊式筛分机基本没有筛分作用,如果按正常生产时的原料含土25%,按波辊机可筛下10%~20%计算,系统能力预计可以达到600~650t/h。

改造后的破碎机对大块料的适应能力很好,观察到最大的喂料块约为2 000mm×600mm×600mm,通过破碎机的时间约为1.5~2s,业主反映比改造前的破碎机好很多,这正是改造破碎腔型的好处。

4.3系统现状

近期系统已进入正常生产状态,经与业主电话沟通,系统的平均生产能力为600t/h,满足了窑系统的要求。波动辊式给料机的筛分效果良好,锤式破碎机的电流(600t/h时)比改造前(350t/h时)还有一定的下降,达到了预期节电效果,业主对改造结果很满意。预计锤头的寿命也会提高,我公司也将继续跟踪使用情况。

5 结语

单转子锤式破碎机对含泥量较大原料的适应性较差,过多的泥土喂入破碎机后会在篦子板上堆积,难以排出,不仅影响破碎机的产量,还会对易损件尤其是锤头产生严重的磨损。作为一种成熟的破碎系统解决方案,预筛分破碎系统在应对含泥量较大的原料时取得了很好的效果,因为加入了波动辊式给料机,可以将粒度合格的碎料和泥土预筛出,使其不进入破碎机,从根本上解决了泥土对破碎机的影响。

破碎系统的预筛分改造是一种成熟系统的新应用,投资少,见效快,改造时间短,完全可以在检修时完成。改造后的系统能力提高,易损件寿命提高,经济效益明显,是一种值得推荐的破碎系统技改方案。对于破碎系统的预筛分改造技术,在设计和安装调试过程中,要充分考虑不同系统的实际情况,合理设计改造方案,确保系统改动小、投资少、改造时间短。我公司将会持续发展和推广此项技术,除民和项目外,目前还有一项带给料辊(单给料辊、双给料辊)的锤式破碎机改造项目也在进行中。相信通过这些项目的进行,我们会积累更多的经验,为更多的业主提供成熟专业的技术改造服务。■

Modification of Prescreening for PCF2022 Single Rotor Hammer Crusher

TQ172.611.6文献标识码:A

1001-6171(2015)04-0101-03

通讯地址:中材装备集团有限公司,天津300400;

2014-10-27;编辑:吕光