CZK300型汽轮机连通管改造方案探讨

2015-09-01李鹏刚

摘要:文章对CZK300-16.7/0.4/537/537型汽轮机组的连通管运行现状进行了分析,对运行中连通管随负荷变化摆动较大进行了原因分析,在维持设备现状的情况下寻找解决摆动大的原因,同时对连通管对机组热耗的影响进行分析,对比改造方案,提高机组经济性,消除连通管摆动。

关键词:CZK300型汽轮机;连通管;负荷变化;机组热耗;压力调节阀 文献标识码:A

中图分类号:TM621 文章编号:1009-2374(2015)33-0024-02 DOI:10.13535/j.cnki.11-4406/n.2015.33.013

1 概述

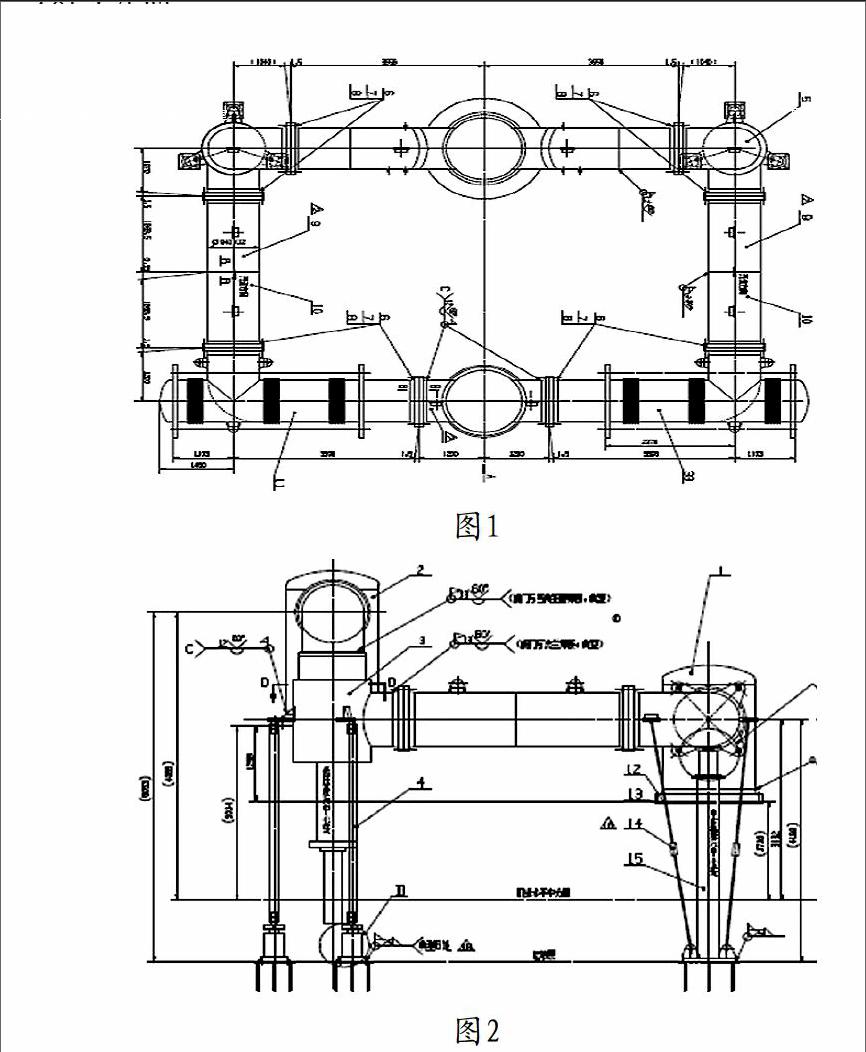

CZK300-16.7/0.4/537/537型亚临界、一次中间再热、单轴、双缸双排汽、直接空冷供热凝汽式汽轮发电机组,中压缸排汽经一根母管引出分成两根支管连接到低压缸进汽处合二为一,进入低压缸,两只连通管压力调节阀呈倒置形式,安装于低压缸进口转角处。连通管压力调节阀处由三个弹簧支架支撑,中压缸出口管道转角处由一根弹簧支架和三根弹簧拉杆组合。连通管压力调节阀通过抗燃油控制,以满足中压缸排汽压力大于0.379MPa的要求,保证机组安全运行。

2 连通管运行现状

2.1 安全性方面

1、2号机组自投产以来,1号机组中低压连通管摆动轴向8mm,横向2.2mm;2号机组中低压连通管摆动轴向4.3mm,横向1.2mm。摆动幅度与负荷的变化方向一致。由于连通管摆动大,使机组连通管法兰螺栓、管道焊口、管道膨胀节、EH油管道摆动增大,疲劳加剧,容易造成螺栓疲劳断裂,焊口和膨胀节拉裂,管道焊口疲劳,油动机接口及接头渗油,影响机组安全稳定运行。

2.2 连通管压力调节阀性能方面

对连通管压力调节阀线性进行测量,连通管压力调节阀的阀门开度在20%~100%之间,压力调节阀没有节流,阀门开度在0%~20%内压力调节阀才有调节性能,但阀门调节流量与阀门开度线形较差。

2.3 经济性方面

对于CZK300型亚临界机组,中低压连通管设计为“一二一”型式,设计有2个三通、4个弯头、2个角形调节阀,连通管设计压力损失为4.5%。对于中低压连通管压损按照不同负荷工况进行测定,测量数据如表1所示:

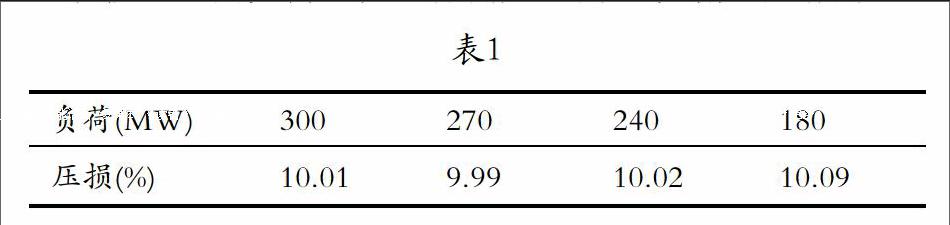

表1

负荷(MW) 300 270 240 180

压损(%) 10.01 9.99 10.02 10.09

实际测定的连通管压损远远超过设计值,由于连通管压损超过设计值,导致汽轮机热耗比设计值偏差40kJ/kWh。

图1

图2

3 连通管摆动消除方案分析

3.1 摆动原因分析

造成连通管摆动大的原因主要有:(1)连通管设计平衡性较差;(2)连通管支架荷载计算有误,弹簧支架选型不当;(3)连通管支架弹簧安装存在偏差,热态时弹簧受力不平衡;(4)连通管安装工艺差,存在较大安装应力;(5)连通管法兰螺栓力矩未达到设计要求。

3.2 解决方案

3.2.1 设计方面。汽轮机厂进行了核算,连通管平衡性较弱,在汽流不稳的情况下容易造成连通管摆动;膨胀节补偿量满足要求;弹簧支架荷载符合要求。弹簧设计型号为膨胀节支座弹簧为TH3-117、膨胀节拉杆弹簧为TH1-C-211、压力调节阀支座弹簧为TH3-115。对现场安装弹簧进行核对,与设计型号相符。

3.2.2 安装方面。(1)对连通管膨胀节进行检查,拆除小拉杆在,禁锢大拉杆螺母;(2)对连通管支架弹簧、拉杆弹簧安装位置进行检查,机组在冷态时有三个弹簧筒内外锁定孔错位约2mm,对不符合要求的弹簧进行了中心调整,消除误差。检查核对LV阀支座弹簧、膨胀节支座弹簧热态安装位置,发现右侧弹簧高度不符合原设计值556mm的要求,存在8mm左右偏差,主要由于汽流在“口”型连通管中存在扰动导致左右侧弹簧受力不均;(3)结合机组检修对连通管进行检查,拆除轴向管道法兰螺栓进行错口检查,左侧法兰错位20mm,右侧法兰错位5mm,对左侧错位管道重新安装,消除法兰错位;(4)使用力矩扳手检查连通管法兰螺栓,符合设计要求。

3.3 效果检验

对1号机组连通管支座弹簧进行调整,消除左侧连通管错口后,在机组启动后检查连通管摆动情况,轴向摆动约5mm,横向摆动约2mm,通过对现连通管的调整,虽然摆动情况有所改善,但未消除连通管摆动问题,需要对现连通管进行改造,以彻底解决连通管摆动大及压损较大的问题。

4 连通管改造方案探讨

虽然1号机组连通管摆动略有改善,但仍然存在连通管摆动及连通管压损超标的问题。特提出对连通管进行改造,将现有连通管改造成单管型式,弯头采用热压弯头,阀门的操纵型式及安装位置进行了设计计算及调研分析。

4.1 供热机组单管式连通管摆动情况调查

现有单连通管300MW供热机组,连通管压力调节阀安装位置有在水平管道上、中压缸出口垂直管道上、低压缸进汽口处等方案,300MW机组连通管压力调节阀由主机抗燃油进行调节,无电动调节方式的运行经验,但200MW机组有采用电动调节蝶阀的经验,针对以上方案进行了论证及调研。

4.1.1 连通管压力调节阀控制方式的确定。对于连通管压力调节阀工作环境及状态进行分析,此阀对调节性能不要求实现快关功能,且必须保证最小流量为100t/h,同时使用抗燃油控制的压力调节阀存在油缸抖动的情况,造成抗燃油接头渗油或油缸渗油的现象,由此建议采用电动调节蝶阀。

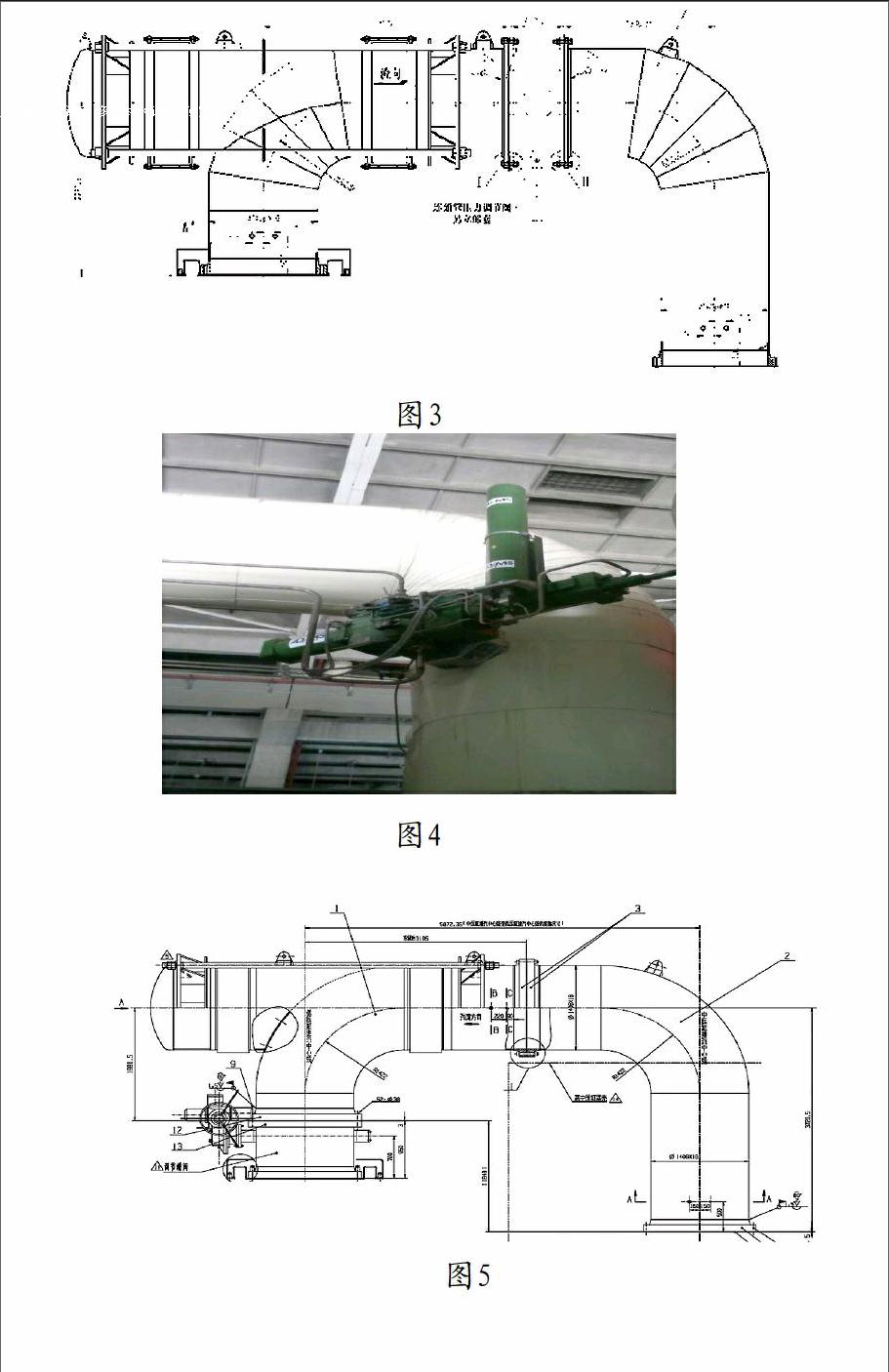

4.1.2 连通管压力调节阀安装位置的确定。连通管压力调节阀安装在水平管道上(如图3)时,由于液动阀门重量约5.5t,需要设计支架,已承担阀门重量,此方案已在多家300MW供热汽轮机机组中实施,但运行中发现油缸存在抖动现象。

连通管压力调节阀安装在中压缸排汽口处或中压缸排汽垂直管道上,此方案可以不设计支架,减小了压力调节阀的抖动情况,部分电厂已对布置在水平管道上的压力调节阀进行了改造,布置在中压缸出口的垂直管道上。

图3

图4

通过调研分析,连通管压力调节阀布置在水平管道上将需要增加支架,并且存在抖动现象,就现运行机组连通管压力调节阀布置在垂直管道上的方案连通管振动较小,可以满足机组安全稳定运行。

4.2 连通管改造方案确定

通过调研及理论核算,连通管改造方案确定为单管方式,压力调节阀布置于低压缸进口处(如图5)。阀门采用电动调节蝶阀,弯头采用热压弯头,以降低连通管压损,提高机组经济性。

图5

4.3 连通管改造经济性分析

连通管改造方案确定后,对连通管进行核算,电动调节阀在全开状态压损为0.5%,管道压损约2.5%,连通管设计压损约3%。预计降低机组热耗约50kJ/kWh。

5 结语

经过对CZK300型汽轮机“一二一”型式连通管在该表结构的情况下进行调整,未彻底解决连通管摆动的前提下,确定连通管改造方案,同时对压力调节阀布置位置对机组的实际影响进行调研分析,确定了本机组连通管改造方案,预计降低机组热耗约50kJ/kWh,具体数据待改造后进行测定。

参考文献

[1] 上海汽轮机厂设计图纸[S].

作者简介:李鹏刚(1981-),男,山西大唐国际临汾热电有限责任公司助理工程师,研究方向:热能动力。

(责任编辑:周 琼)