以排气温度为对象的电子膨胀阀控制算法研究

2015-08-30潘新运李玉春美的集团空调事业部广东佛山583顺德职业技术学院机电工程学院广东佛山58333

潘新运,李玉春(.美的集团空调事业部,广东 佛山 583;.顺德职业技术学院 机电工程学院,广东 佛山 58333)

科技与应用

以排气温度为对象的电子膨胀阀控制算法研究

潘新运1,李玉春2

(1.美的集团空调事业部,广东 佛山 528311;2.顺德职业技术学院 机电工程学院,广东 佛山 528333)

提出了采用排气温度为对象的膨胀阀控制方案,以绝热压缩排气温度为设定值,对蒸发器温度进行稳定化处理,拟合出蒸发器温度与环境温湿度的关系,获得了较为稳定的排气温度控制效果(偏差为±0.3℃),该方案可使制冷系统过热度小于MSS时得到较为稳定的控制效果。

电子膨胀阀;控制算法;排气温度;MSS;稳定化

目前对于电子膨胀阀的控制算法一般以蒸发器过热度为控制对象,Huelle Z R在研究采用热力膨胀阀的制冷系统中,发现蒸发器出口过热度在较小时,制冷系统的回气温度处于波动状态(当然过热度也随之波动),只有当热力膨胀阀设定的过热度超过一定值时,回气温度才会逐渐稳定,这被称为蒸发器的最小稳定过热度(MSS)[1],这种波动主要是由蒸发器内制冷剂在沸腾末段传热系数不连续造成的,G.L.Wedekind和W.F.Stoecker在1966年通过实验发现了即使在稳定流动传热情况下,蒸发器中完全蒸干点的位置呈现出振荡的情况[2],MSS与蒸发器的负荷有关,一般在3~6℃,为了保证制冷系统有一定稳定裕量,设定过热度应比MSS高1~2℃。采用电子膨胀阀节流时蒸发器也存在最小稳定过热度[3-4]。

过热度低于MSS时产生的波动目前有一些研究,但也暂未发现有较大价值的规律,因此控制算法难以判断哪些波动分量是由于低于MSS造成的,哪些分量是由于蒸发器负荷与外部环境不匹配造成的,这是目前以蒸发器过热度为控制对象的算法遇到的难题之一,所以当前的控制算法的研究中都设定目标过热度大于MSS。在制冷系统某些暂态的运行如启动、化霜、外部环境突变(如风速)时,蒸发器过热度可能迅速跌至0℃,之后过热度便不再下降(因为过热度最低为0℃,即便此时回气带液),而此时即便膨胀阀减小开度,过热度也会在一定时间内维持0℃,只有气液分离器的液体逐渐汽化完后才能使过热度重新上升,此时以过热度为控制对象的算法会处于一个暂时的“盲区”,即膨胀阀的动作得不到过热度变化的反馈,算法无从知道膨胀阀的下一步采用何种动作。

而根据韩磊等[5]、梁彩华等[6]研究知,制冷系统在过热度较小甚至为0℃时,制冷系统的制冷量、EER等性能达到最佳,这意味着现行的以过热度为控制对象的制冷系统运行的工况并未处于最佳。

采用排气温度为控制对象可以有效解决这个难题:只要阀开度不变,排气温度不会出现自激振荡,阀开度一旦发生变化,就必然使排气温度发生变化(排气温度远离饱和状态,不会出现上述的“盲区”)。朱瑞琪等[7]提出了利用排气温度进行控制的思路,然而后续的文献与数据却极少。本文以排气温度为对象,对运行于0℃过热度附近的制冷系统的电子膨胀阀的控制算法进行研究。

1 控制方案实施

1.1排气温度目标值的确定

根据理想的绝热压缩过程,排气温度的目标值T2确定如下:

式(1)中T1、T2分别表示压缩机的吸气、排气温度,K;Pe、Pc分别表示压缩机的吸气、排气压力,Pa;k表示绝热压缩指数。忽略压缩机吸气管路、排气管路及蒸发器换热管路、冷凝器换热管路的流动阻力,则Pe、Pc就分别等于蒸发压力和冷凝压力(故以下标e、c表示)。

1.2控制算法选取

压缩机排气温度的控制流程见图1,图中C(S)、V(S)、E(S)、M(S)、P(S)分别表示膨胀阀控制器、电子膨胀阀、蒸发器、压缩机、温度传感器的传递函数。目前控制器运算速度较快,其滞后可忽略,而电子膨胀阀步进电机动作速度一般可达30 P/s,实际滞后时间与相邻控制周期开度变化量有关(稳定运行时一般小于1 s,可忽略),而蒸发器则有一定的滞后效应,主要蒸发器的换热系数大小、制冷剂流动速度快慢以及蒸发器的热容量有关,一般可达十多秒到数十秒,而压缩机排气温度滞后效应更为明显,这是由于排气与压缩机本体之间存在热量交换,而其换热量大小与排气温度、压缩机本体温度有关,由于压缩机热容量大,本体温度变化极缓,致使排气温度往往要十多分钟才能稳定,传感器的滞后时间一般为数秒(本文所用为家电中常见的NTC,时间常数为12 s)这种多环节的滞后叠加使得排气温度的控制较为困难。

图1 排气温度控制系统框图

针对此类滞后大,特性变化快的对象,可采用专家算法、模糊控制算法、神经网络等算法。由于目前对排气温度进行控制的文献少,经验数据及控制规则也缺乏,因此模糊算法、专家算法缺乏经验基础,而神经网络又存在运算量大、收敛慢以及易逼近局部最优点(而不是全局最优点)的问题,为此本文初选PID算法进行研究。

2 算法实现与分析

2.1常规PID算法的实施与效果

常规PID算法:式(1)中Pe、Pc由冷凝器中部盘管温度Tc、蒸发器中部盘管温度Te根据制冷剂饱和温度T1与饱和压力的关系计算可得,吸气温度暂设定为吸气压力下的饱和温度(即过热度为0℃),计算所得T2做为设定值,然后根据实测出的T2进行控制,PID控制参数Kp,Ti,Td按照刘紫燕等[8]提出方法:利用cohn-coon算法进行对象特征提取,采用ISTE规则整定PID参数。

控制过程:由于排气温度在启动时上升很缓慢,且远远低于设定值,如果此时采用PID进行控制,势必造成膨胀阀不断产生关阀动作(严重时会将使阀全关),为此本文暂不考虑启动情况的控制算法,实验时先使膨胀阀开度处于某一开度,启动压缩机380 s后才开始投入PID控制,图2是初始开度为210脉冲(此时控制电流为11 mA)的控制效果,吸气温度、蒸发器中部温度、排气温度、以及膨胀阀开度(即控制电流)产生了周期性波动,对数据进行分析知,由于膨胀阀在动作后,蒸发器中部温度变化较快,而排气温度变化较慢,使之产生了控制算法的阶段性“逻辑错误”,从而使系统产生波动,假设当T2的实测值小于设定值,此时算法产生关阀动作,这本是减少偏差的合理动作,但由于蒸发器中部温度Te快速下降,使Pe快速下降,而排气温度及冷凝器中部温度由于滞后较多,变化不大,由此计算所得的T2快速上升,从而在数学计算上导致偏差进一步增大,进而使算法又不停加大了关阀的动作,由此造成了一定的波动,排气温度与设定值的偏差在试验1 000 s后为±1.5℃。2.2算法改进与效果

图2 初始算法控制效果

分析与算法改进:还是以上述的关阀动作为例,制冷系统一般会经历一个振荡到稳定的过程:关阀后,由于蒸发器供液器瞬时减少,因此蒸发器的压力随之快速下降,吸气过热度也会上升,此时,蒸发器的制冷剂存量会逐渐减少,并逐渐向冷凝器转移,此时,冷凝器出口的过冷度会逐渐上升,这又将提高蒸发器的供液量,随后蒸发器的压力又将随之上升,吸气过热度又将下降,蒸发器的制冷剂存量又将增加,此时冷凝器中的制冷剂又将向蒸发器转移,冷凝器出口过冷度下降,供液量开始下降,如此反复振荡(当然,振幅不断减小),而这些振荡过程的特性与太多因素相关,难以综合定量分析,较为可行的方法是对Pe进行了稳定化处理如下:由于在稳定运行时,Te只和环境温湿度(可用干湿球温度来描述)有关,根据样机的测试数据(蒸发器为全风速运行时,过热度<5℃时),拟合出Te与环境干球温度Td、湿球温度Tw的关系如下:

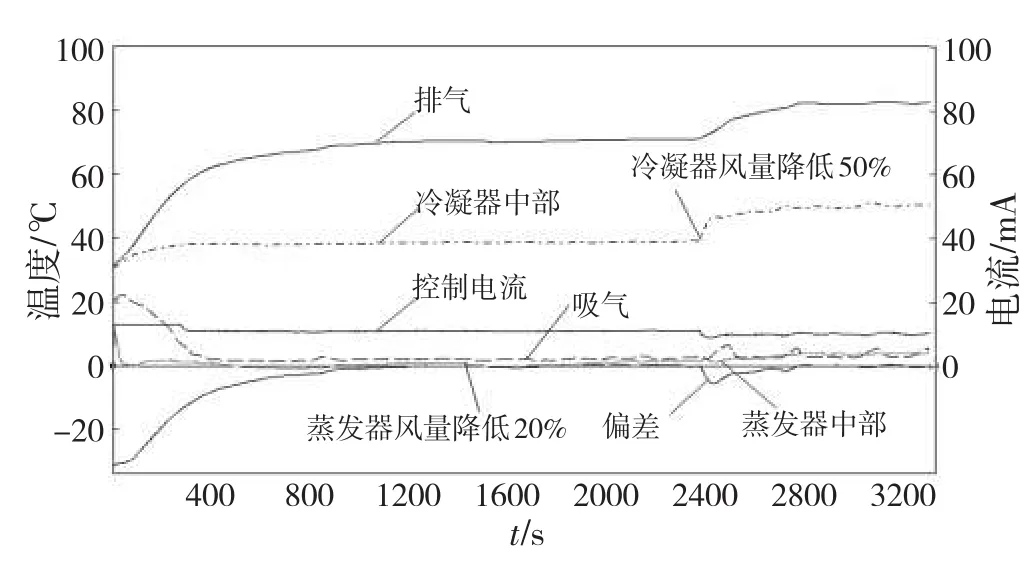

式(2)中,Te、Td、Tw单位均为k。运行中只对Td、Tw(由公式(2)知,主要是与Tw有关)进行测量,并由式(2)计算出稳定运行应具有的Te(也即吸气温度T1),根据制冷剂特性计算出Pe,根据所测冷凝器中部温度Tc再计算出Pc,将上述代入式(1)可得排气温度设定值T2。该算法使得Pe只与环境温度有关,阀的动作不会影响式(1)中的T1、Pe,只要阀动作合理,计算偏差就会减少。过程控制参数Kp,Ti,Td的整定方法同上述常规PID算法,利用该算法进行控制,压缩机的启动过程与上述2.1过程相同(只是初始开度为270脉冲,控制电流为13 mA,更为远离稳定态时的开度)得到效果如图3所示。

图3 改进算法控制效果

对图3的进一步分析,可见,该制冷系统稳定运行时,虽然吸气温度有一定波动,导致过热度在-1.1~+1.8℃之间波动(图3中数据忽略了流动阻力,若计入流动阻力,则此时吸气过热度实际为+1.5~+4.4℃,仍低于MSS,吸气温度不稳定。可见,在过热度低于MSS时,以过热度为对象难以实现稳定的控制效果),但排气温度却较为稳定,与排气设定值偏差较小,稳定运行时为±0.3℃之间,膨胀阀运行也较为平稳,1 430 s时将蒸发器风量减少20%,以及在2 370 s时将冷凝器风量降低50%,排气温度均能很好地跟踪设定值的变化并较好地实现稳定运行。可见以排气温度为对象进行控制,并对Pe进行稳定处理后,算法具有较好的系统稳定性。

3 讨论

改进算法的试验过程中,蒸发器全风速稳定运行时(τ=800~1 430 s)的Te实测值为2.2~2.7℃之间,与计算的Te=3.12℃最大偏差近1℃,蒸发器风速降低20%之后,蒸发器实测温度先快速降至0℃左右,然后由于风速低了,冷量降低导致试验房间温度缓升,从而使蒸发器温度也逐渐升高至1.9~2.3℃之间(计算Te则随之上升至4.25℃),在时间为2 370 s处,再突然将冷凝器风量降低50%,则冷凝器中部温度急速由38.2℃升至50℃附近(之后冷凝器中部温度的有一定波动),此时由于冷凝器中部温度的升高导致蒸发器中部实测温度也升至3.5~+4.5℃之间(此时冷量略减房间温湿度变化,使计算Te上升至5.10℃)。即试验中蒸发器中部拟合温度与实测值偏差最大2.35℃。由此导致由式(1)计算的设定值误差在1.8℃以内,这在实际的产品设计过程中是允许的,当然也可对蒸发器中部温度进行更为精确的拟合,把蒸发器风速、冷凝器风速的影响考虑在内,视产品的设计精度而定。

4 结论

1)提出了以排气温度为对象的电子膨胀阀控制方案。

2)按吸气过热度为0℃,以绝热压缩排气温度为设定值,采用PID算法进行了控制,发现存在算法的阶段性“逻辑错误”。

3)将蒸发器温度Te进行稳定化处理,拟合出试验样机蒸发器温度Te与环境温湿度的关系,消除算法阶段性“逻辑错误”,实现了较好的控制效果。

4)以排气温度为对象控制电子膨胀阀,是吸气过热度低于MSS时制冷系统易于实现的控制方案。

[1]HUELLE Z R.The MSS.Line:a new approach to the hunting problem[J].ASHRAE Journal,1972(1):43-46.

[2]WEDEKIND G L,STOECHER W F.Theoretical model for predicting the transient response of the mixture vapor transition point in horizontal evaporating flow[J].Transaction of ASME,Journal of Heat Transfer,1968(2):165-174.

[3]章晓龙,李征涛,陈忆喆,等.电子膨胀阀对蒸发器过热度稳定性的影响[J].流体机械,2014,42(4):72-75.

[4]王海涛,裴刚.电子膨胀阀开度对SAHP系统稳定性的影响[J].制冷学报,2008,29(2):42-45.

[5]韩磊,陶乐仁,郑志皋,等.回气带液对滚动转子压缩制冷系统性能影响实验研究[J].制冷学报,2010,31(4):22-25.

[6]梁彩华,张小松,徐国英.过热度变化对制冷系统性能影响的仿真与试验研究[J].流体机械,2005,33(增刊):76-80.

[7]朱瑞琪,杨亮,景战杰.以压缩机排气温度为控制参数的电子膨胀阀流量控制系统研究[J].流体机械,1999,28(8)(增刊):292-295.

[8]刘紫燕,黄明琪,文方.一种基于ISTE准则下的PID参数整定方法[J].现代机械,2000(1):19-21.

[责任编辑:吴卓]

Study of Electronic Expansion Valve Control Algorithm Based on Discharge Temperature

PAN Xinyun1,LI Yuchun2

(1.Midea Residential Air Conditioner Division,Foshan Guangdong 528311,China;2.Shunde Polytechnic,Foshan Guangdong 528333,China)

An electronic expansion valve control method is proposed based on discharge temperature.The discharge temperature of adiabatic compressing process is assigned as setting value,and the evaporating pressure is stabilized by relating the Te with Td and Tw,.The effect of deviation of±0.3℃shows this method is a good solution to refrigeration system control while its superheat approaches zero(below MSS).

electronic expansion valve;control algorithm;discharge temperature;MSS;stabilization

TB663

A

1672-6138(2015)03-0011-04

10.3969/j.issn.1672-6138.2015.03.003

2015-05-20

潘新运(1975—),男,广东阳江人,助理工程师,硕士,研究方向:制冷系统设计与优化。