海洋柔性管道骨架层径向压缩行为的数值模拟

2015-08-30王彩山汤明刚阎军张文首岳前进张雷

王彩山,汤明刚,阎军,张文首,岳前进,张雷

(1.大连理工大学工程力学系,辽宁大连116023;2.赤峰市特种设备检验所,内蒙古赤峰024000)

非粘结海洋柔性管道是海洋油气资源开发中一种重要的输运装备。它由金属螺旋缠绕层和聚合物圆柱层非粘结复合而成,具有柔性和可快速铺设等优点[1-2]。在铺设过程中,张紧器和下水桥等会对管道产生较大的径向压缩力[3-4];在卷盘储存和运输过程中,管道由于自重也会出现径向受压现象[5]。典型的非粘结柔性管道由金属层和复合物层构成。各层依次为:附加层,位于各层之间,不承担荷载,主要用来降低结构间的摩擦、磨损;外护套层,主要用于防止海水进入腐蚀管道内部铠装层;抗拉铠装层,由钢带小角度螺旋缠绕而成,主要用于承担拉力荷载;抗压铠装层,由异性钢带大角度螺旋缠绕而成,主要用于承担管道内部压力荷载;内护套,主要起到密封防泄漏的功能;骨架层,由互锁型螺旋缠绕的金属铠装层构成,主要承担外部传递来的径向压力,因此工程上需要对骨架层的径向抗压性能进行分析研究。

考虑到骨架层截面的复杂性,国内外很多学者将其等效为一定厚度的均质圆筒[6-7]或各项异性壳[2,8]进行抗径压分析。尽管操作方便,但上述等效方法所得刚度值往往与真实解存在明显差距,同时也无法反映出骨架层的详细受力状态。Alfredo等[9]建立了骨架层三维有限元模型,研究在2个刚性板对径挤压下的骨架层结构响应。由于模型模拟真实骨架层结构且考虑层间接触摩擦,导致计算结果很难收敛。汤明刚等[10]采用三维实体单元,忽略层间接触摩擦与螺旋角度,研究骨架层压溃行为。因此,寻求一种同时保证精度和效率的计算方法成为研究柔性管道径向抗压性能的关键技术和热点问题。本文基于国内外学者的相关研究,引入骨架层三维有限元模型模拟径向压缩力作用下骨架层的力学行为,同时对比实验结果,修正并验证有限元模型的正确性,给予合理有效的有限元模型研究厚径比对骨架层径向压缩刚度的影响以指导工程设计。

1 三维有限元模型

1.1 骨架层结构

海洋柔性管道骨架层是由一定厚度不锈钢带先通过反复冷弯至互锁形状,再螺旋缠绕而成,其截面一般构型如图1所示[7]。该结构主要承担来自外部的径向压力,不影响管道轴向与弯曲受力特性。本文以某内径为8寸的骨架层为例研究其径向受压行为,具体截面特性与形状参数详见表1。

图1 骨架层截面示意图Fig.1 Schematic diagram of carcass cross-section

表1 骨架层截面特性与形状参数Table 1 Cross-section properties and structural parameters of carcass

1.2 几何模型简化

考虑螺旋缠绕角度对于骨架层径向抗压行为影响较小[2],将骨架层简化为一系列具有互锁截面的圆环,同时在轴向上截取2个螺旋长度进行分析。由于实际情况下骨架层承担的径向压力是通过其他层传递的,因此几何模型中在骨架层上下两端建立“刚性板”来传递径向压力,板的宽度与骨架层模型一致。根据几何模型与加载的对称性,选取整体1/2模型进行研究,最终几何模型如图2所示。

图2 骨架层三维模型图Fig.2 Three-dimensional geometrical model of the carcass

1.2.1 单元选取与网格划分

采用8节点三维实体单元(SOLID185[11])来模拟骨架层及“刚性板”,材料均设为各项同性的线弹性材料。骨架层模型采用扫略网格划分,通过网格收敛性验算,在钢带厚度方向划分为2段,截面其他方向单元长度设置为钢带厚度的一半,环向分段数设置为320。“刚性板”单元长度设置与钢带厚度相同。有限元模型及网格划分详见图3。

图3 骨架层有限元模型网格划分Fig.3 Mesh details of the carcass model

1.2.2 接触与摩擦

构成骨架层的不锈钢带在对径压缩过程中会出现相互接触与摩擦滑移,这对骨架层的径向压缩刚度影响较大,因此模型需要考虑钢带间的接触摩擦效应。在骨架层中可能出现接触行为的相邻截面、骨架层与上下钢板相邻截面设置接触单元(CONTACT174与TARGET170),接触设置区域如图4所示,深色(红)区域表示目标面,浅色(白)区域表示接触面。为保证计算收敛性,选取罚函数计算方法[12],法向接触刚度设为0.1。同时采用库伦摩擦模型,摩擦系数根据材料实测数据取为0.13。

图4 骨架层模型接触区域Fig.4 Contact zone of the carcass layer model

1.2.3 约束与加载

边界约束条件对骨架层模型径向抗压刚度影响较大。本文算例中选取下端截面的3个角节点进行全自由度约束上端截面选取同样对应位置的节点约束其轴向及环向自由度,放松径向位移约束。同时为避免刚体位移,下部“刚性板”底部进行全固支,并选取骨架层模型边界处一个节点施加轴向自由度约束。在上部“刚性板”顶端中心施加集中力载荷。有限元模型约束与加载信息如图5所示。

图5 骨架层边界约束与加载情况Fig.5 Constraint and load conditions of the carcass model

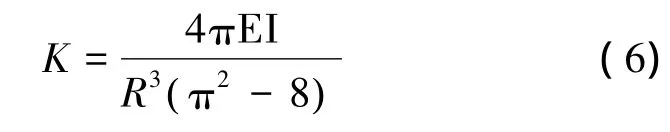

2 解析方法

铁木辛柯[13]首先建立了圆环的挠曲线微分方程,并假设圆环只发生径向小变形:

式中:w为径向位移,θ为环向角度,M为作用在圆环截面上的弯矩,R为曲率半径,EI为圆环截面的弯曲刚度。

图6 圆环受竖向对径压力示意图Fig.6 Schematic diagram of the ring compressed in the vertical direction

如图6所示,考虑圆环受到竖向对径压缩力P作用,则任意截面m-m处的弯矩可表示为

其中,M0为截面C、D处弯矩。将式(2)代入式(1)得

通过式(4)可知,对径压力P作用下,A点与B点的相对位移为

进而得到径向压力P与相对位移的比值,即圆环径向压缩刚度表达式为

若考虑圆环截面为矩形,则平面应力状态下,式(6)可变为

式中:b为圆环宽度;t为圆环等效厚度,一般由下面所示单位长度内截面弯曲刚度等效得到

式中:Ⅰcmin为宽度b时的截面惯性矩。

3 径压刚度测试

将一段长度为250 mm的8寸骨架层试件放入万能试验机压缩台中间,上下“刚性板”选用边长为300 mm、厚度为10 mm的不锈钢板。下部钢板锚固于试验台,上部钢板通过夹持装置以2 mm/min的速率进行位移加载,径向压缩力和位移数据由试验机实时采集。实验装置如图7所示。

图7 骨架层径向压缩试验装置图Fig.7 Experimental apparatus of radial compression tests for the carcass layer

由于骨架层径向加载产生的椭圆度应控制在3%以内[15〛,因此该测试实际位移加载至5 mm,然后卸载。此加载过程重复数次,取3次有效加载实测曲线进行平均,得到如图8所示的压缩力-相对位移曲线。可以看出,骨架层抗压刚度在初始加载时较低,随着层间接触的发生,径向刚度逐渐增大并趋于稳定。通过对稳定后的刚度曲线进行拟合,得到骨架层实测的径向压缩刚度为1.88 kN/mm。

图8 径向压缩力-相对位移实测曲线Fig.8 Experimental curve of radial compressive force versus relative displacement

4 结果与讨论

4.1 几种径向压缩刚度分析方法的结果比较

基于不同分析方法,8寸内径骨架层结构径向压缩刚度结果比较详见表2。可以看出,有限元数值结果与实验结果吻合较好,误差小于5%,证明了数值模型的正确性和有效性。同时,解析计算结果高于实测结果4倍以上,说明利用弯曲刚度等效方法进行径向刚度估计误差较大,不利于工程应用。

表2 骨架层径向压缩刚度结果比较Table 2 Compare radial compression stiffness of carcass

4.2 厚径比对骨架层径向压缩刚度影响

柔性管道骨架层不同截面尺寸导致其不同的径向抗压性能。根据式(7),结构尺寸主要体现在骨架层不锈钢带的壁厚和半径之比(即厚径比)。本小节研究厚径比对骨架层径向抗压刚度的影响。

基于前面8寸软管骨架层的有限元模型,变化不锈钢带的厚度,针对几组不同厚径比的骨架层,分别计算相应的径向抗压刚度,并建立两者对应关系,如图9所示。可以看出,随着厚径比逐渐增大,抗压刚度显著增强,但两者并非呈现线性关系。

图9 骨架层径向抗压刚度随厚径比变化曲线Fig.9 The curve of the radial compression stiffness versus the ratio of thickness over diameter of carcass layers

5 结束语

本文针对海洋柔性管道骨架层抗压行为进行分析研究。建立了三维有限元数值模型,考虑层间接触摩擦并建立局部约束条件。以某8寸柔性管道骨架层为例,将数值模型计算结果与实测径向刚度比较,两者吻合较好,验证了有限元模型的正确性和有效性。此外,有限元模型分析还显示出,骨架层径向抗压刚度与厚径比呈现出典型的指数关系。有限元模型为工程实际中海洋柔性管道骨架层径向压缩分析设计提供了有效的技术手段和依据。

[1]SUN Liping,QI Bo.Global analysis of a flexible riser[J].Journal of Marine Science and Application,2011,10(4):478-484.

[2]WANG Wei,CHEN Geng.Analytical and numerical modeling for flexible pipes[J].China Ocean Engineering,2011,25(4):737-746.

[3]史政,严仁军,陈晓飞,等.海洋铺管力学模型的改进及有限元求解[J].船海工程,2009,38(6):95-98.SHI Zheng,YAN Renjun,CHEN Xiaofei,et al.Improvement of the marine pipelines’mechanical model and its FEM solution[J].Ship and Ocean Engineering,2009,38(6):95-98.

[4]张晓灵,梁国庆,杨加栋,等.国产柔性管道浅海铺设技术研究与应用[J].管道技术与设备,2013(1):29-31.ZHANG Xiaoling,LIANG Guoqing,YANG Jiadong,et al.Study and application of a home-made flexible pipeline installation technique in shallow sea[J].Pipeline Technique and Equipment,2013(1):29-31.

[5]SZCZOTKA M.Pipe laying simulation with an active reel drive[J].Ocean Engineering,2010,37(7):539-548.

[6]ZHANG Yongjuan,CHEN B,QIU Lanlan,et al.State of the art analytical tools improve optimization of unbonded flexible pipes for deepwater environments[C]//Offshore Technology Conference.Houston,USA,2003:5-8.

[7]GAY NETO A,DE ARRUDA MARTINS C.A comparative wet collapse buckling study for the carcass layer of flexible pipes[J].Journal of Offshore Mechanics and Arctic Engineering,2012,134(3):031701.

[8]DE SOUSA J R M,MAGLUTA C,ROITMAN N,et al.On the response of flexible risers to loads imposed by hydraulic collars[J].Applied Ocean Research,2009,31(3):157-170.

[9]PESCE C P,MARTINS C A,NETO A G,et al.Crushing and wet collapse of flowline carcasses:a theoretical-experimental approach[C]//Proceedings of the ASME 29th International Conference on Ocean,Offshore and Arctic Engineering.Shanghai,China,2010:519-521.

[10]汤明刚,王野,阎军,等.海洋柔性管道骨架层压溃的有限元分析[J].哈尔滨工程大学学报,2013,34(9):1135-1140.TANG Minggang,WANG Ye,YAN Jun,et al.Finite element analysis for collapse of flexible pipes carcass[J].Journal of Harbin Engineering University,2013,34(9):1135-1140.

[11]凌桂龙.ANSYS结构单元与材料应用手册[M].北京:清华大学出版社,2013:195-204.

[12]梁尚明.现代机械优化设计方法[M].北京:化学工业出版社,2005:113-126.

[13]TIMOSHENKO S P,GERE J M,PRAGER W.Theory of Elastic Stability[J].Journal of Applied Mechanics,1962,29:220.

[14]TIMOSHENKO S.Strength of Materials[M].New York:McGraw-Hill,1930:328-330.

[15]American Petroleum Institute.ISO 13628-2,Specification for Unbonded Flexible Pipe[S].Washington,DC:API Publishing Services,2008.