残余应力对水下耐压结构典型焊接接头疲劳强度的影响

2015-08-30张沛心李良碧

张沛心,李良碧

残余应力对水下耐压结构典型焊接接头疲劳强度的影响

张沛心,李良碧

江苏科技大学船舶与海洋工程学院,江苏镇江212003

水下耐压结构典型焊接接头模型常采用高强度钢建造,对焊接残余应力较为敏感,因此有必要针对残余应力对其疲劳强度的影响进行相关研究。采用ANSYS的APDL语言编程,通过数值模拟分析得到典型焊接接头的焊接残余应力;并基于局部应力—应变法,对水下耐压结构典型焊接接头考虑与不考虑残余应力这2种情况下结构的疲劳寿命进行数值分析。研究发现:典型焊接接头在凹锥面焊缝附近其残余应力最大,寿命最短;其寿命周期为104,属低周疲劳范围;随着外载荷的增加,疲劳寿命最小值也随之减小;残余应力的存在会明显降低典型焊接接头的疲劳寿命。

水下耐压结构;高强度钢;焊接接头;残余应力;疲劳强度;疲劳寿命;数值模拟

网络出版地址:http://www.cnki.net/kcms/detail/42.1755.TJ.20150128.1201.004.html

期刊网址:www.ship-research.com

引用格式:张沛心,李良碧.残余应力对水下耐压结构典型焊接接头疲劳强度的影响[J].中国舰船研究,2015,10(1):51-57,67. ZHANG Peixin,LI Liangbi.Influences of residual stress on the fatigue strength of the typical welded joint of the underwater pressure structure[J].Chinese Journal of Ship Research,2015,10(1):51-57,67.

0 引言

随着海洋工程领域的快速发展,海洋资源的开发利用已逐渐由浅海向深海发展,水下耐压结构得到了越来越多的应用。另外,随着其作业深度的增加,对耐压结构强度的要求也越来越高。因此,在进行水下耐压结构的设计时,为满足强度要求,越来越多的高强度钢被应用。但是,高强度钢在水下耐压结构中的应用,在提高其承载能力的同时也带来了疲劳方面的问题[1]。锥柱耐压壳(图1)常用于水下耐压结构的过渡部位,在其凸锥环焊缝处较易发生疲劳断裂[2]:一方面,是因为此焊接部位常处于耐压结构几何不连续的位置,易产生应力集中;另一方面,由于高强度钢在焊接过程中会产生较大的残余应力,当其与外载荷产生的工作应力相叠加时,将使结构的焊接部位变得非常危险。因此,针对水下耐压结构焊缝处的典型焊接接头模型,进行残余应力对疲劳强度影响的相关研究对评估水下耐压结构的安全性具有非常重要的意义。

图1 锥柱耐压壳及典型焊接接头Fig.1 Cone-cylinder pressure hull and the typical welded joints

近年来,国内外诸多学者针对焊接残余应力对疲劳强度的影响进行了研究。Paquet等[3]通过疲劳试验研究了残余应力对不锈钢焊接试件高周疲劳强度的影响;卞如冈等[4]针对锥柱结合壳处残余应力对疲劳寿命的影响进行了定量计算分析;黄小平等[5]提出了一种能考虑焊接残余应力影响的焊接结构疲劳寿命的计算方法。

但是,此类研究大都是采用疲劳试验的方法来考虑残余应力对疲劳强度的影响,试验过程繁琐且造价较高;而国内外采用数值模拟方法进行的相关研究又大多集中于中、低强度钢的高周疲劳强度研究[6-7],针对残余应力对高强度钢典型焊接接头疲劳强度的影响研究却很少。因此,本文将选取锥柱耐压壳凸锥和凹锥环焊缝处的典型焊接接头作为研究对象,采用数值模拟方法,针对典型焊接接头残余应力对疲劳强度的影响进行研究分析,得到不同外载荷作用时考虑与不考虑残余应力这2种情况下典型焊接接头的疲劳强度。本文的研究将明确高强度钢焊接残余应力在水下耐压结构疲劳强度及疲劳寿命评估时的影响作用,可为下一步进行典型焊接接头残余应力的试验测量及其低周疲劳试验奠定相关理论基础。

1 有限元分析基本理论

1.1低周疲劳强度有限元分析理论基础

疲劳强度分析的最终目的是确定结构的疲劳寿命。水下耐压结构典型焊接接头随着工作循环次数的增大、构件的复杂化和循环应力的相对增大,会产生相当数量的塑性变形,这就使得结构的寿命相对降低,这种类型的疲劳通常称为低周疲劳[8]。处理此类疲劳的方法称作应变寿命法或局部应力—应变法。

局部应力—应变法结合材料的循环应力—应变曲线,通过弹塑性有限元分析和其他计算方法,将构件上的名义应力谱转换成危险部位的局部应力—应变谱,然后根据危险部位的局部应力—应变历程估算寿命。局部应力—应变法的应用需要材料的σ-ε曲线(应力—应变曲线)和ε-N曲线(应变—寿命曲线)。

1)σ-ε曲线。

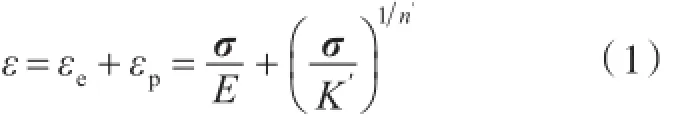

局部应力—应变法中,循环载荷下的应力—应变关系为[9]:

式中:ε为应变;εe为弹性阶段应变;εp为塑性阶段应变;σ为应力;E为弹性模量;K′为循环强度系数;n′为循环应变硬化指数。

2)ε-N曲线。

局部应力—应变法中常用的ε-N关系式为Manson-Coffin公式[10]:

1.2残余应力有限元分析理论基础

1.2.1焊接温度场

焊接是金属融化、冷却、凝固和收缩的过程,因此,要预测焊接过程产生的残余应力和变形,首先需要明确接头处温度的变化。焊接过程是一种非线性高温瞬态传热的过程,遵守能量守恒定律和傅立叶定理。由文献[11]可知焊接过程的温度控制方程为:

式中:-Q为求解域内的热源强度;T为温度场分布函数;ρ,C,λ,t分别为材料的密度、比热容、导热率和传热时间,且ρ,C,λ都是随温度变化的参数;x,y,z为焊接件的空间坐标。

1.2.2焊接应力场

焊接应力场弹塑性变形的根本原因是由于温度场的存在,焊接残余应力的产生是由于在焊接过程中材料在高温下发生了塑性变形。材料在塑性状态的应力—应变关系为[11]:

式中:dσ为应力增量;dε为应变增量;dT为温度增量;D为弹性或弹塑性矩阵;C为由材料性能随温度变化导出的向量。

2典型焊接接头模型及载荷工况

2.1几何模型

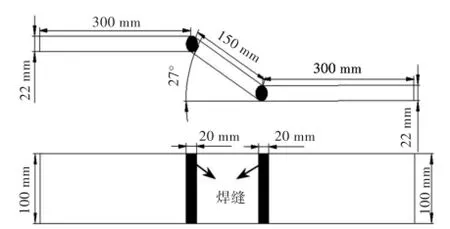

在制作典型焊接接头时,选用与实际结构相同的焊丝及施焊工艺。考虑到锥柱耐压壳结构的特殊性,将板材进行对接焊;为了消除边缘效应对焊缝区域疲劳强度的影响,在远离焊缝位置处进行切割与打磨,加工至如图2所示的尺寸。

图2模型几何尺寸Fig.2 Dimesions of the model

2.2有限元模型

为了较准确地模拟典型焊接接头的试验试件及焊接过程,并综合考虑疲劳强度分析和残余应力分析这2个方面,对模型进行建模与网格划分。在用有限元软件MSC.Patran和ANSYS建立了有限元模型后,采用相同的方法划分网格:

1)均选用六面体实体单元划分网格,并采用由二维网格映射到三维网格的方法。

2)由于焊缝处为研究的重点部位,因此,焊缝附近应力较集中区域的网格划分应比较密集,其网格大小为5 mm×5 mm×4.4 mm,而远离焊缝区域的网格划分则较稀疏。

3)根据高强度钢厚板多层多道焊的焊接原理,将焊缝沿厚度方向分为5层[12]。有限元模型如图3所示。

为便于后续表示,将典型焊接接头焊缝的两面分别定义为凸锥面和凹锥面(图3)。对于水下耐压结构,典型焊接接头的凸锥面表示耐压结构凸锥的外表面,凹锥面则表示凸锥的内表面;对于耐压壳的凹锥处,则反之。

图3有限元模型Fig.3 Finite element model

2.3材料属性

典型焊接接头材料选用某高强度钢,考虑到实际的焊接过程,选择焊接材料时会尽量与母材相匹配,一般为相似相容的物质。为了简化有限元模拟方法并保证模拟的精度,本文假定焊缝材料与母材材料相同,物理特性取为一致。某高强度钢的部分机械性能如表1所示。由于高强度钢的相关疲劳性能参数未知,故对材料进行试验获得了其疲劳性能参数,如表2所示,其中,Kf为疲劳缺口系数。

表1某高强度钢机械性能Tab.1Mechanical properties of high strength steel

表2某高强度钢疲劳性能参数Tab.2Parameters of fatigue properties of high strength steel

2.4计算载荷

水下耐压结构在服役过程中,其凸锥折角的焊缝处承受较大的拉应力,容易发生疲劳破坏。另外,由于本文选取的典型焊接接头是要进行后续疲劳试验的试件模型,考虑到目前疲劳试验机的吨位问题,故暂不考虑周向应力的影响,而主要模拟沿耐压结构轴向的应力特点及焊接残余应力对疲劳的影响。基于以上考虑,在模型右端面施加了轴向(即垂直焊缝方向)拉伸载荷,载荷作用面如图3所示。载荷的大小由所研究典型焊接接头的最大应力决定。为确保本文的研究具有工程实用价值,本文选取典型焊接接头最大轴向拉应力σxmax分别为0.8σs,0.85σs,0.9σs和0.95σs时的4种危险工况进行疲劳寿命分析,这4种工况如表3所示。

表3 载荷工况Tab.3Loading conditions

3 不考虑残余应力时的疲劳强度分析

在典型焊接接头疲劳强度研究中,较为传统的方法主要是不考虑焊接残余应力对其疲劳强度的影响。因此,本文将参考文献[13]中对高强度钢疲劳强度的模拟方法,首先对不考虑残余应力时典型焊接接头的疲劳强度进行有限元分析。

3.1应力分析

首先,采用有限元分析求解器MSC.Nastran对典型焊接接头模型不同外载荷作用下的应力进行有限元分析,确定疲劳热点部位。进行应力分析时,在模型两端角边上分别施加不同的位移约束。模型左端:ux=uy=uz=0,θx=0;模型右端:uy=uz=0,并在模型右端面施加轴向拉伸载荷(图3)。由于耐压结构凸锥处的轴向应力σx是影响结构疲劳强度的主要应力,因此,本文在分析疲劳强度时将重点分析典型焊接接头σx对疲劳寿命的影响。

进行有限元分析后,可得到σx的分布云图。由于不同工况下的应力分布云图相似,故本文仅列举工况1下σx的分布云图,如图4所示。

由图4可以看出:

1)典型焊接接头在凸锥面的焊缝附近表现为压应力,在凹锥面焊缝附近表现为拉应力。应力的最大值为拉应力,出现在靠近载荷作用端凹锥面的焊缝附近,且越靠近焊缝区域,应力梯度越大,而在远离焊缝的区域,应力梯度则较小。

图4 工况1下的σx云图Fig.4 The stress contours of x direction in condition 1

2)由于模型的几何对称性,典型焊接接头的凹锥面表示锥柱耐压壳结构凸锥(图1)的内表面或凹锥的外表面,此处的焊缝及其附近区域是疲劳热点区域,疲劳裂纹多在此处萌生并扩展,从而导致结构的失效断裂。

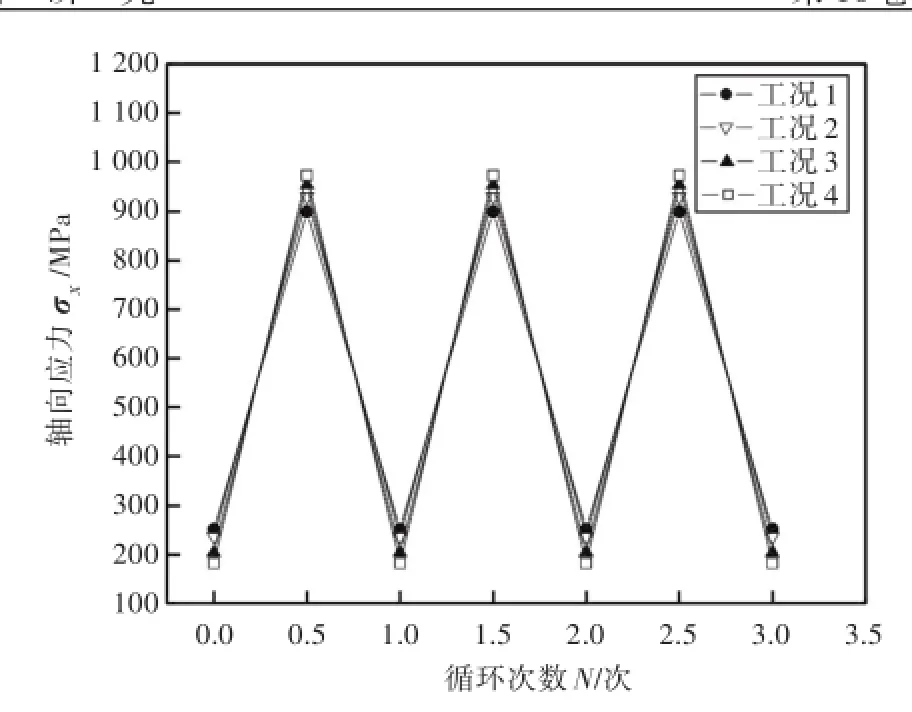

3.2不考虑残余应力的疲劳热点循环应力

根据局部应力—应变法的基本原理,进行结构应力分析后即可确定其疲劳热点处的循环应力。当未考虑残余应力时,作用在典型焊接接头模型上的疲劳热点循环应力最大值σmax即为模型在加载过程中的轴向应力最大值,循环最小应力σmin=0。将载荷形式设为锯齿波,得到不同工况下典型焊接接头疲劳热点处的循环应力曲线如图5所示(本文只画出了3个循环载荷下的应力曲线,其余均相同)。

图5 不考虑残余应力的疲劳热点循环应力曲线Fig.5 Cyclic stress curves of fatigue hot-spot without the residual stress

3.3疲劳寿命云图

本文基于局部应力—应变法,对典型焊接接头的疲劳寿命进行数值预报。将MSC.Nastran的应力计算结果导入MSC.Fatigue中,设置求解参数:输入表1和表2中的各项参数和疲劳热点循环应力曲线后,对典型焊接接头模型进行疲劳强度分析。

进行有限元分析后,得到不同工况下典型焊接接头的疲劳寿命分布云图。由于各工况下的结果云图相似,故本文仅列举出了工况1的疲劳寿命云图,如图6所示(图中量值单位为MPa)。

图6 工况1的疲劳寿命云图Fig.6 Fatigue life contours of condition 1

由图6可以看出:

1)典型焊接接头在不同工况下的疲劳寿命最小值均发生在焊接接头凹锥面的焊缝附近区域处,此处即为模型首先发生疲劳断裂的区域。

2)结合图4可知,凹锥面焊缝附近的轴向拉应力值最大。由此可见,对于此类呈一定角度的对接焊的典型焊接接头,焊缝处的轴向拉应力是影响结构疲劳寿命的危险应力。

3.4不考虑残余应力时的疲劳寿命

不同工况下的疲劳寿命计算结果如表4所示。为清楚地表示典型焊接接头疲劳寿命随载荷的变化率,将表4中的结果绘制成了曲线,如图7所示。

表4 有限元分析结果Tab.4Results of finite element analysis

图7 不考虑残余应力时的疲劳寿命曲线Fig.7 Fatigue life curve without residual stress

由表4和图7可以看出:

1)随着外载荷的变化,典型焊接接头疲劳寿命的变化较大,随着外载荷的增加,疲劳寿命最小值随之减少。

2)外载荷越小,疲劳寿命的变化幅度越大,当外载荷引起的最大应力为0.8σs和0.85σs这2种工况下时,疲劳寿命的变化幅度最大。

3)本文研究的典型焊接接头的疲劳寿命周期为104次,为典型的低周疲劳,因此,本文基于局部应力—应变法计算高强度钢典型焊接接头疲劳寿命的方法是合理可行的。

4 考虑残余应力时的疲劳强度分析

4.1初始焊接残余应力

本文参考文献[12]中高强度钢厚板多层多道焊残余应力的模拟方法,基于热—弹塑性理论,采用有限元软件ANSYS的APDL语言编制焊接残余应力数值模拟程序,对典型焊接接头的初始焊接残余应力以及施加不同外载荷后的焊接残余应力进行模拟计算。

模拟过程中,采用生死单元技术模拟多道焊的焊接过程,为减少焊接变形,对5层焊道采用中间—正—反—正—反的交替焊的焊接顺序。并采用间接耦合法进行数值模拟分析,即先进行热分析,然后将热分析单元Solid 70转化为结构分析单元Solid 45,进行结构应力分析。进行有限元模拟后,得到典型焊接接头焊缝附近的轴向初始焊接残余应力σ的分布规律如图8所示。

图8 初始焊接残余应力Fig.8 The initial residual stresses

由图8可以看出:

1)典型焊接接头的轴向初始焊接残余应力在焊缝附近处较大,且在凹锥面焊缝附近为焊接残余拉应力,在凸锥面焊缝附近为焊接残余压应力。

2)残余应力最大值出现在凹锥面焊缝附近,为453.1 MPa的拉应力,约为0.53σs。结合图4可知,若结构的工作应力与焊接残余应力相叠加,将使结构凹锥面焊缝处变得更加危险。

4.2施加不同外载后的残余应力

典型焊接接头的焊接过程结束后,在其一端加轴向拉伸载荷,载荷的大小及作用方式与不考虑残余应力时的4种工况相同。在加载过程中,由载荷引起的结构应力将与焊接残余应力相叠加从而产生一个总的结构应力;当外载荷撤销后,焊接残余应力会因为结构的局部塑性变形而得到一定程度的释放,外载荷越大,残余应力释放得越多,但释放后残余应力的数值仍较大。有限元模拟结果如表5所示。

表5 不同外载荷下轴向焊接残余拉应力最大值Tab.5Maximum axial welding residual stresses under different loads

4.3考虑残余应力时的疲劳热点循环应力

根据局部应力—应变法的基本原理和初始残余应力的研究结果可知,在考虑残余应力对低周疲劳强度的影响时,典型焊接接头的疲劳热点循环应力会发生改变。由有限元分析结果可知:在考虑残余应力时,疲劳循环载荷作用下的循环最大应力σmax即为加载过程中由疲劳载荷引起的、结构应力与焊接残余应力相叠加产生的总的轴向结构应力的最大值,循环最小应力σmin即为疲劳载荷作用后典型焊接接头轴向焊接残余应力的最大值。

各工况下的疲劳热点循环应力大小如表5所示。将载荷形式仍设为锯齿波,在不同工况下,典型焊接接头疲劳热点处的循环应力曲线如图9所示。

4.4考虑残余应力时的疲劳寿命

将考虑残余应力时的疲劳热点循环应力曲线输入MSC.Fatigue中,用Intiation模块再次对典型焊接接头进行疲劳强度分析,得到考虑残余应力时典型焊接接头的疲劳寿命如表6所示。

由表6可以看出,当考虑残余应力时,典型焊接接头的疲劳寿命随着外载荷的增加逐渐减小,疲劳寿命周期仍为104次。

图9 考虑残余应力的疲劳热点循环应力曲线Fig.9 Cyclic stress curves of fatigue hot-spot with the residual stress

序号工况1工况2工况3工况4外载荷最大值Fmax/t 12.5 13.1 13.8 14.5寿命L/次2.18×1041.79×1041.56×1041.39×104

4.5结果对比及分析

为了分析残余应力对典型焊接接头疲劳强度的影响,将表4和表6的疲劳寿命结果分别绘制成曲线进行对比,如图10所示。

图10 疲劳寿命结果对比Fig.10 Comparison of the fatigue life results

由图10可以看出:

1)在不同外载荷作用下,典型焊接接头的疲劳寿命变化规律大致相同,疲劳寿命均随着外载荷的增加而减小。

2)当外载荷大小相同时,与不考虑焊接残余应力时的疲劳寿命相比,考虑焊接残余应力时的疲劳寿命明显要低。因此,在评估水下耐压结构典型焊接接头的疲劳强度时,需要考虑焊接残余应力的影响。

5 结论

本文针对水下耐压结构典型焊接接头残余应力对疲劳强度的影响进行了数值模拟研究,主要得到以下结论:

1)对于本文所研究的水下耐压结构典型焊接接头,在不同轴向拉应力的作用下,应力最大值为拉应力,发生在凹锥面的焊缝附近区域,此处同时也是焊接残余拉应力最大值发生的位置;在不同外载荷作用下,焊接接头疲劳寿命最小值均发生在此处。

2)轴向拉应力是影响典型焊接接头疲劳寿命的主要应力。典型焊接接头凹锥面(即锥柱耐压壳凸锥的内表面与凹锥的外表面)的焊缝附近区域应作为水下耐压结构疲劳强度研究的热点区域。

3)典型焊接接头的疲劳寿命周期为104次,属低周疲劳,此数值可为预测水下耐压结构的疲劳寿命提供参考。

4)典型焊接接头在考虑焊接残余应力时,其疲劳寿命与不考虑焊接残余应力时的相比明显小。因此,对于此类高强度钢的典型焊接接头,在进行疲劳强度分析时需考虑残余应力的影响。

5)但由于典型焊接接头模型并不能完全反映水下耐压结构的真实应力状态,因此,在后续的研究中应逐步明确典型焊接接头的应力状态与耐压结构真实应力状态之间的关系,以便对水下耐压结构的疲劳强度做进一步的研究。

[1]冷建兴,尹强,丁荣华,等.980钢焊接节点疲劳试验[J].船舶力学,2003,7(2):81-83. LENG Jianxing,YIN Qiang,DING Ronghua,et al.Fa⁃tigue testing in welded joint of 980-grade steels[J]. Journal of Ship Mechanics,2003,7(2):81-83.

[2]侯维廉,王金桃,王炳生.潜艇耐压结构锥柱结合壳段模型在淡水介质下的外压疲劳试验研究[J].舰船性能研究,1985(2):78-86.

[3]PAQUET D,LANTEIGNE J,BERNARD M,et al.Char⁃acterizing the effect of residual stresses on High Cycle Fatigue(HCF)with induction heating treated stainless steel specimens[J].International Journal of Fatigue,2014,59:90-101.

[4]卞如冈,崔维成,万正权,等.焊接残余应力对疲劳寿命影响的定量研究[J].船舶力学,2011,15(7):776-783. BIAN Rugang,CUI Weicheng,WAN Zhengquan,et al. A quantitative study on the effect of welding residual stresses on fatigue life[J].Journal of Ship Mechanics,2011,15(7):776-783.

[5]黄小平,崔维成,石德新.潜艇锥柱结合壳焊趾表面裂纹疲劳寿命计算[J].船舶力学,2002,6(4):62-68. HUANG Xiaoping,CUI Weicheng,SHI Dexin.Calcula⁃tion of fatigue life of surface cracks at weld toe of sub⁃marine cone-cylinder shell[J].Journal of Ship Me⁃chanics,2002,6(4):62-68.

[6]张晓飞,李良碧,李永正.AH32钢T型焊接接头疲劳强度的实验与数值模拟[J].舰船科学技术,2013,35(6):57-60. ZHANG Xiaofei,LI Liangbi,LI Yongzheng.Research of test and simulation on fatigue strength of T welded joint for AH32 steel[J].Ship Science and Technology,2013,35(6):57-60.

[7]WILLIAMS J J,DENG X,CHAWLA N.Effect of resid⁃ual surface stress on the fatigue behavior of a low-alloy powder metallurgy steel[J].International Journal of Fa⁃tigue,2007,29(9):1978-1984.

[8]李良碧,罗广恩,王自力.大深度载人潜水器疲劳寿命有限元分析[J].江苏科技大学学报(自然科学版),2006,20(3):1-5. LI Liangbi,LUO Guang'en,WANG Zili.Fatigue life analysis of deep manned submersible by using finite el⁃ement method[J].Journal of Jiangsu University of Sci⁃ence and Technology(Natural Science Edition),2006,20(3):1-5.

[9]郑飞,何玉怀,苏彬.低周疲劳寿命预测模型分析[J].实验室研究与探索,2007,26(10):189-196. ZHENG Fei,HE Yuhuai,SU Bin.Analysis of low cycle fatigue life prediction models[J].Research and Explo⁃ration in Laboratory,2007,26(10):189-196.

[10]刘康林,黄小平.预测低周疲劳寿命的一种新方法[J].船舶力学,2010,14(1/2);101-105. LIU Kanglin,HUANG Xiaoping.A new method for low cycle fatigue life prediction[J].Journal of Ship Mechanics,2010,14(1/2):101-105.

[11]贾坤荣,刘军,岳珠峰.厚板焊接温度场和残余应力场的数值模拟[J].热加工工艺,2009,38(17):102-105. JIA Kunrong,LIU Jun,YUE Zhufeng.Numerical sim⁃ulation of temperature and residual stress fields in thick plate EBM welding[J].Hot Working Technolo⁃gy,2009,38(17):102-105.

[12]孙文婷,万正权.对接焊残余应力的有限元分析[J].船舶力学,2007,11(1):94-101. SUN Wenting,WAN Zhengquan.Finite element anal⁃ysis of butt-welding residual stresses[J].Journal of Ship Mechanics,2007,11(1):94-101.

[13]罗广恩,李良碧,王自力,等.带初始裂纹的潜艇典型焊接节点试件疲劳寿命分析[J].华东船舶工业学院学报(自然科学版),2005,19(5):1-4. LUO Guang'en,LI Liangbi,WANG Zili,et al.Fatigue life prediction of typical welded joint of submarine structure with surface crack[J].Journal of East China Shipbuilding Institute(Natural Science Edition),2005,19(5):1-4.

[责任编辑:卢圣芳]

Influences of Residual Stress on the Fatigue Strength of the Typical Welded Joint of the Underwater Pressure Structure

ZHANG Peixin,LI Liangbi

College of Marine and Shipbuilding Engineering,Jiangsu University of Science and Technology,Zhenjiang 212003,China

The Typical welded joint of the underwater pressure structure is often built with high strength steel that is sensitive to residual stress.Therefore,it is necessary to study the influences of residual stress on the fatigue strength of the typical welded joint.In this paper,numerical simulation on the welding residu⁃al stress of the typical welded joint is conducted based on the ANSYS APDL language.Then,using the lo⁃cal stress-strain method,the numerical analysis for the fatigue strength in both cases of ignoring and con⁃sidering the residual stress is carried out.The results show that the maximum residual stress and the short⁃est life cycle of the joint both occur near the welding line of the concave cone.Specifically,the fatigue life cycles are 104,which belongs to the category of low-cycle fatigue.Meanwhile,the fatigue life decreases as the fatigue load increases,which indicates that the existence of the residual stress reduces the fatigue life of the typical welded joint significantly.

underwater pressure structure;high strength steel;welded joint;residual stress;fatigue strength;fatigue life;numerical simulation

U661.4

A

10.3969/j.issn.1673-3185.2015.01.008

2014-06-16

网络出版时间:2015-1-28 12:01

国家自然科学基金资助项目(51479084,51109110);国家重点基础研究发展计划(973计划)资助项目(2013CB036100)

张沛心,女,1991年生,硕士生。研究方向:焊接结构的疲劳强度。E⁃mail:JUSTZPX@sina.com

李良碧(通信作者),女,1971年生,博士,副教授。研究方向:焊接残余应力及疲劳强度。E⁃mail:liniangbi@163.com