钢桁拱变截面带肋箱形压杆稳定性试验研究

2015-08-29张红华

张红华

(中铁武汉勘察设计研究院有限公司 武汉 430074)

压杆稳定性研究是钢结构稳定研究的一个重要分支[1-2]。南京大胜关长江大桥为主跨336m的多跨连续钢桁拱桥,为适应拱肋结构受力特点,其拱肋区域杆件采用了变截面带肋箱形杆件。而我国的《钢结构设计规范(GB50017-2003)》和《铁路桥梁钢结构设计规范(TB10002.2-2005)》对箱型杆件稳定性系数的规定均适用等截面,壁板宽厚比的规定均是针对无纵肋箱型杆件[3-4]。因此,实桥所采用的变截面带肋箱形压杆缺乏相应的依据,为此采用缩尺比例模型进行杆件稳定性试验研究[5]。

1 极限承载力分析

1.1 杆件参数

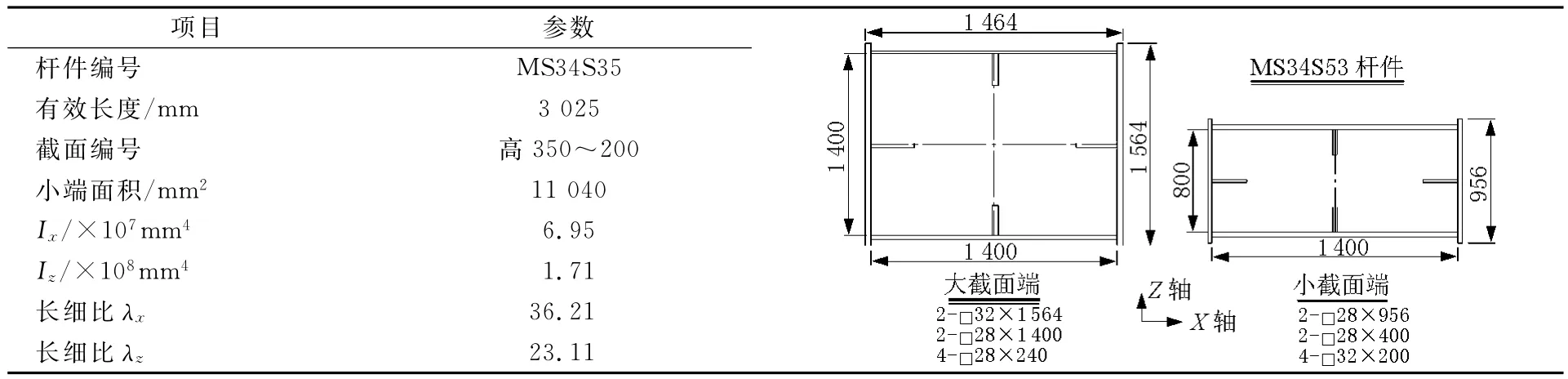

试验杆件的原型为钢桁拱肋的弦杆,为了试验加载进行了1∶4缩尺。试件及各板件的长、宽和厚度均按1∶4相似比例进行缩尺,试件材料的材质采用与实桥一致的Q370qe,两者应力等效,杆件长细比不变。缩尺后的箱形带肋变截面压杆参数见表1。试验杆件有效长度为3 025mm,其中小截面杆长为1 600mm,变截面杆长为750 mm,大截面杆长为675mm。采用小截面端计算长细比,得到的沿X轴和Z轴方向的长细比分别为36.21和23.11,杆件X轴为弱轴。试件长细比较小,属小柔度构件。

表1 杆件截面力学参数计算表

1.2 有限元模型

采用Ansys软件对试验杆件在轴压荷载作用下进行非线性承载力分析,考虑材料弹塑性和大变形效应。计算杆件的所有板件采用大变形弹塑性Shell43单元进行模拟。杆件材质为Q370qe,材料的应力-应变关系采用双线形弹塑性模型,根据材料试验结果屈服应力取390MPa,切线模量Et=0.03E。实测的杆件最大偏心距为1.5mm(N4板实测值),因此杆件的初偏心及初弯曲取为0.05%。杆件两端模拟成铰接,端部施加均布荷载。采用钻孔法实测焊接残余应力分布,计算时采用温度应力模拟残余应力。

1.3 计算结果

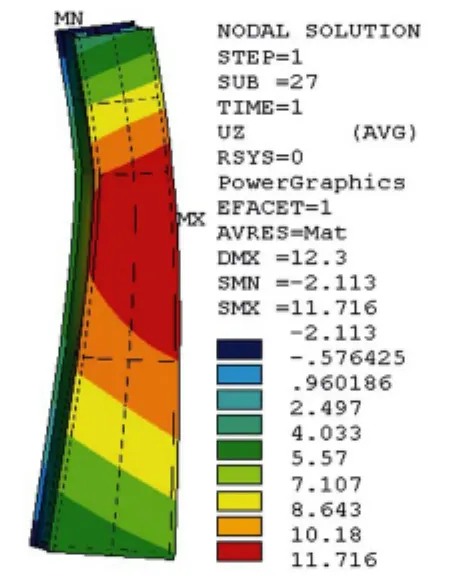

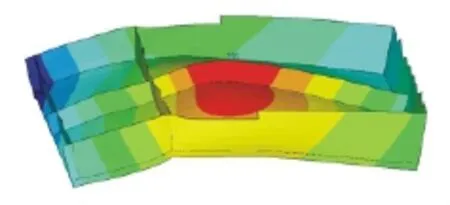

杆件在4 000kN作用下的沿Z向的弯曲变形见图1,结构在失稳状态下失稳位置板件的von Mises应力分布见图2。

图1 失稳时Z向变形

图2 失稳位置局部von Mises应力分布

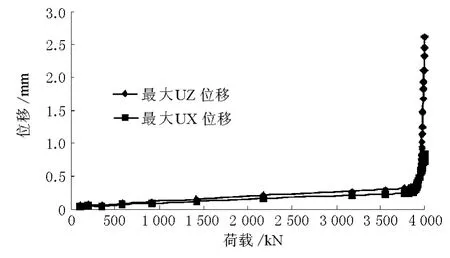

由图可知,此时结构整个截面上的von Mises应力都基本处于屈服强度上,说明结构可能主要是由于材料先进入屈服阶段,之后再演化成结构整体失稳,具备长细比较小的压杆失稳特点。杆件的最大水平位移位置的变形随荷载变化曲线见图3。

图3 最大水平位移随荷载变化

在前期竖向荷载加载过程中,其水平位移极小,说明结构处于稳定状态。当荷载加载至4 000kN时,水平位移突然增加,说明结构处于失稳状态。

2 模型试验

2.1 试验加载

本次杆件轴心受压加载试验,杆件的上下端采用圆柱滚轴连接模拟铰接,杆件可以沿滚轴中心沿弱轴转动。下端底座与试验机用地锚螺栓相连,上端底座与试验机加载端采用螺杆相连。试验前在滚轴和圆槽内涂黄油,达到铰接效果。

试验采用分级加载,在2 000kN以内,采用每隔200kN为一级,2 000kN后每100kN一级。每级加载时间间隔为3min,加载前后分别读取应变和位移值。试验最后加载至4 500kN,杆件突然失稳,出现较大弯曲变形后中止试验。

2.2 试验结果

2.2.1 变形分析

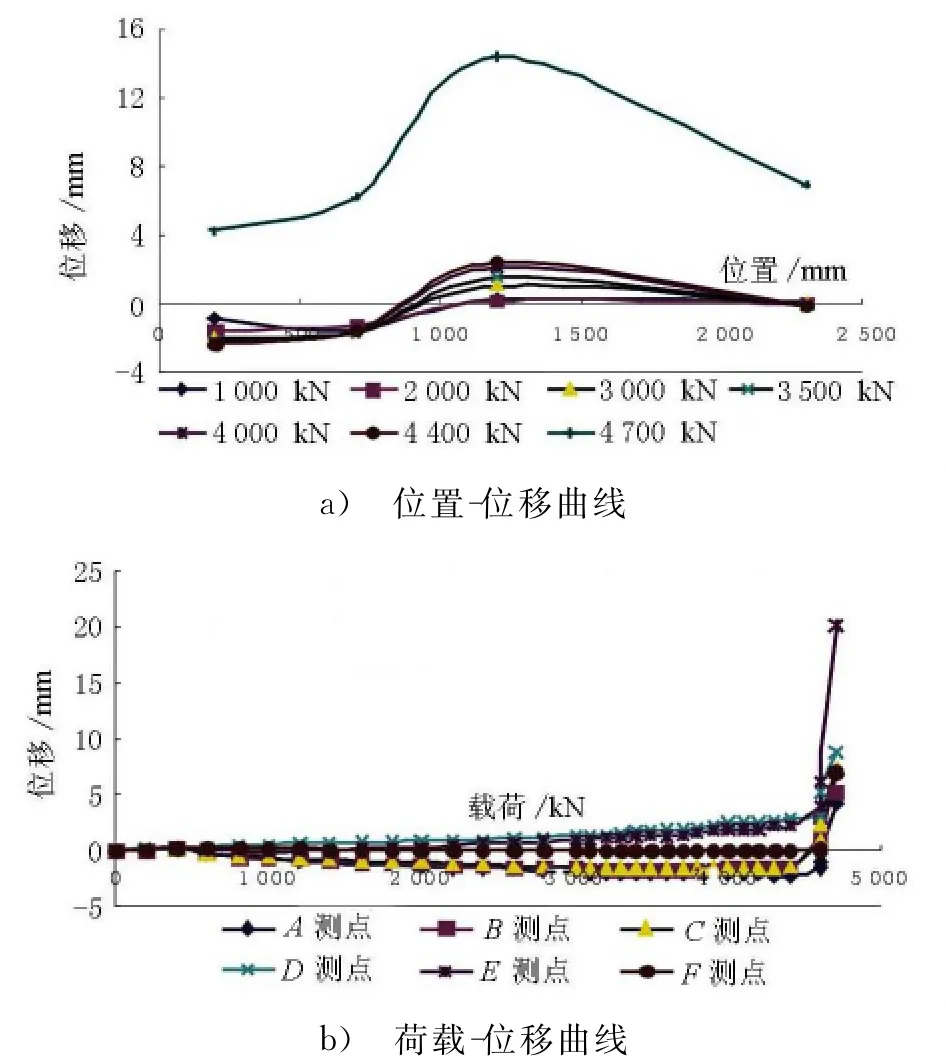

在不同加载荷载作用下,杆件的水平位移见图4a)。在荷载较小时,N4板的横向变形都较小,在从4 400kN加载至4 700kN的过程中,位于杆件中间的测点位移增加较快至结构破坏,属于较明显的材料屈服后失稳破坏。

图4 不同荷载级测点位移分布

由图4b)可见,在加载至4 500kN时,位于杆件变截面E处的测点开始出现明显水平位移,加载至4 700kN时,水平位移陡增至20mm,表明杆件整体失稳。

2.2.2 应力分析

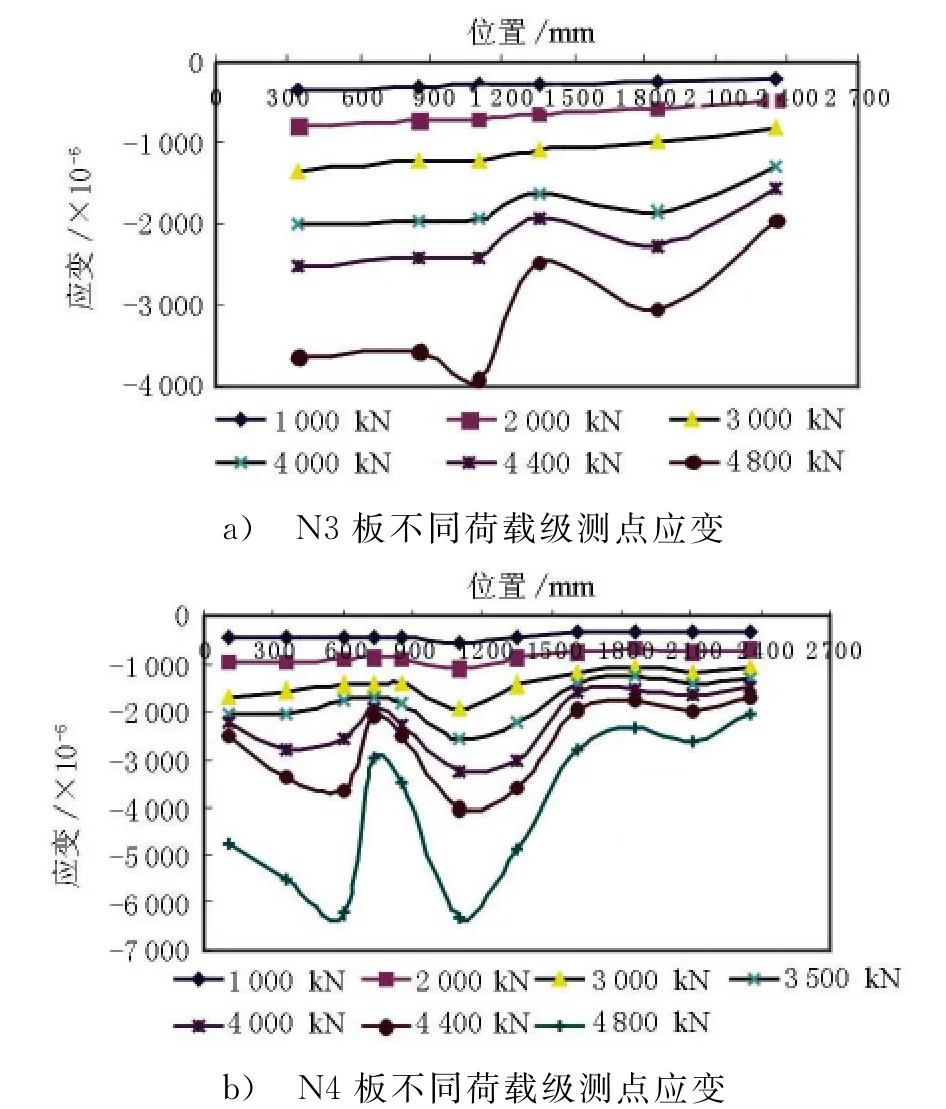

不同加载荷载作用下的典型测点应变随杆件位置的分布见图5。

图5 不同荷载级测点应变图

由图5可见,当荷载小于4 400kN时,杆件的各测点应变分布比较均匀。当加载至4 400 kN时,N3和N4板上的个别测点应变显示进入材料屈服阶段,尤其是N4及N3板高度1 170 mm的位置(相对顶部圆柱铰中心)。当加载至4 800kN时,N4板应变分布有非常明显的凸起,结构处于失稳状态。

2.2.3 破坏形态分析

图6为杆件失稳后局部形态。杆件为整体失稳,在杆件离小截面端部约0.40 L处附近,横向变形过大至失稳。根据杆件局部变形情况,不但杆件出现整体弯曲变形,N3板件和N4板也出现翘曲变形,杆件剖开后的翘曲形态见图7。由图可见,在靠近横隔板位置上板件有明显的一个翘曲波形,且纵向加劲板随着板件同时翘曲。板件的失稳位置所处的两横隔板之间为等截面段,其横隔板、N2和N3板所围板件范围内的长宽比α为3.75,根据板件理论计算分析理论翘曲数为4个,根据翘曲相对位置,该翘曲位置基本为板件翘曲的第一个波形的位置,说明试验的板件翘曲结果与经典板件翘曲理论吻合。图8为仿真分析N3板翘曲形态,加劲板随板件一起翘曲,屈曲形态与试验结果非常吻合。失稳位置位于小截面端靠杆件中间位置,说明小截面端的稳定性是变截面杆件稳定性的薄弱点。

图6 杆件失稳后N3板形态

图7 试验模型N3板翘曲形态

图8 理论计算N3板翘曲形态

2.2.4 稳定性系数分析

试验模型极限荷载为4 500kN,根据试验模型实测下屈服强度为390MPa,按此换算得到的杆件稳定系数为1.002。杆件实际长细比为36.2,非线性有限元计算稳定性系数为1.021,高于《铁路钢桥结构设计规范》(TB10002.2-2005)中规定的同长细比常截面杆件的稳定性系数。本次试验杆件取自钢桁拱桥的弦杆,这类杆件一般情况为长细比较小的焊接箱型杆件。这类杆件失稳时均伴有明显的材料屈服和弹塑性变形,其稳定性系数往往取决于小截面段的稳定性,稳定性系数也较高。因此,根据本次试验结果,对长细比小于50(按小截面端计)的箱型变截面杆件,在稳定性验算时建议可采用小截面端的截面属性进行验算。

3 结论

(1)根据试验结果,对长细比小于50(按小截面端计)的箱型变截面杆件,在稳定性验算时建议可采用小截面端的截面属性进行验算,计算结果可满足工程安全需要。

(2)根据理论计算与试验结果,钢桁拱桥采用的带肋变截面杆件设计满足整体及局部稳定性要求。

(3)试验表明变截面箱型杆件失稳时伴有板件翘曲现象,且位于变截面位置,因此建议重视实桥板件的稳定性设计和变截面位置的局部构造设计,在变截面位置应设置横隔板或加劲肋,以提高板件的局部稳定。

[1]彭旭民.铁路钢桥压杆稳定研究的新进展[J].桥梁建设,2009(S2):26-30.

[2]彭旭民,蔡登山.芜湖长江大桥箱形压杆稳定性试验研究[J].中国铁道科学,2001(5):98-102.

[3]雷昌龙,文武松,党志杰.厚板焊接压杆的极限承载力研究[J].桥梁建设,1998(3):55-59.

[4]彭旭民,党志杰,荆秀芬.钢桁梁杆件加劲板极限承载力试验研究[J].钢结构,2007(4):51-54.

[5]齐 舒,郑舟军,许 梁.钢桁桥变截面箱形杆件轴心受压稳定性试验研究[J].土木工程与管理学报,2014(1):33-36.