基于HyperMesh的商用车托架总成优化分析

2015-08-25闫雪鹏朱建军

闫雪鹏,朱建军

基于HyperMesh的商用车托架总成优化分析

闫雪鹏1,朱建军2

(1.太原理工大学机械工程学院,太原 030024;2.山西大运汽车制造有限公司,运城044000)

托架总成装配于双前轴车型的一二轴板簧结合处,变速箱的正下方,相当于车架的第一横梁,该零部件可以增大车架抗扭刚度。然而售后市场托架总成法兰板频繁从螺栓连接孔处撕裂。本文基于HyperMesh建立了商用车托架总成与车架总成装配模型,并对托架总成在弯扭工况下进行仿真计算,对托架总成的薄弱点进行优化,为车架提供更大的承载能力和抗扭能力,同时还可以降低市场故障率和售后维修成本。

托架;弯扭工况;优化

2.Shanxi Dayun Automobile Manufacture Co.,Ltd, Yuncheng, 044000, China.)

引言

悬架系统在商用汽车的各系统中占举足轻重的地位,而悬架系统的承载和导向作用尤为重要。本文针对市场反馈的某主机厂悬架系统中的托架总成故障率偏高,总成维修成本高等缺点,进行分析和优化。

·托架总成装配于双前轴车型的一二轴板簧结合处,变速箱的正下方,相当于车架的第一横梁,该零部件可以增大车架抗扭刚度,在恶劣工况和频繁弯曲应力作用的情况下会造成托架总成法兰板及加强筋的断裂,同时在使用者不知情的情况下连续使用,有可能导致车架的断裂,造成更大的损失和事故。托架总成在车架的上安装位置如图1所示:

分析车架在弯扭工况下,未安装托架总成与装配该零部件处车架应力分布对比如图2、图3。从图2可以看出,应力大且在车架边缘,而图3的车架应力已减小且向车架腹面移动从而确定分析、优化该零件的必要性,得以起到保护车架的作用。

1 建立托架总成与车架装配的模型并进行仿真

1.1 实物测绘及模型的建立

对实物进行测绘并利用Catia绘制三维数模,法兰板、加强筋及拱形梁通过焊接连成一个总成件,三种零件的材料均为510L。然后将绘制的数模通过支座与车架装配,模拟实物装配后的模型,如图4所示:

1.2 托架总成与车架装配的有限元分析

托架总成通过支座与车架装配后,车架的变形和扭转应力通过刚性支座传递给托架总成,托架总成从而为车架提供抵抗扭转变形的力。因而选取车架扭转工况进行仿真,将该车架一二桥轮胎,对角抬高175 mm ,在标准轴核作用下,对托架总成的受力情况进行分析。从图5、图6我们可以看出,托架总成的法兰板螺栓孔边缘应力达到780 MPa,远远超于材料的屈服极限510 Mpa,因而托架总成频繁损坏是意料之中的。

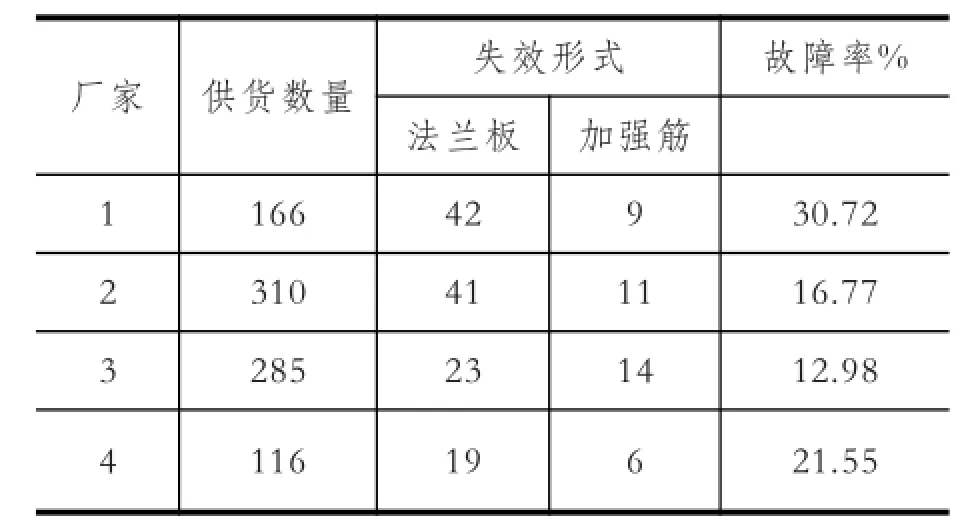

1.3 对故障件的统计

对该主机厂2013年6-8三个月生产并销售的车辆进行追踪,发现托架总成的故障率非常高,且故障均集中在法兰板和加强筋2个零部件上,失效模式与有限元分析一样,如表1所示。因而断定分析是合理的,且零件的应力集中点和断裂位置是一致的,因而接到改进、优化该零部件的项目。

表1 原托架总成故障率统计

2 托架总成的改进加强方案

2.1材料改进

将法兰板、加强筋和拱形梁的材质由510L加强至610L,同时提高加强筋的壁厚。

2.2结构改进

连接方式由焊接改为螺栓连接,将刚性体转变为半刚性体,如图7所示。

托架总成法兰板由直板增加翻边,可以对法兰板起到保护、加强的作用,同时加强筋的厚度由6 mm增加至8 mm,并在侧边增加翻边,翻边平面可以用螺栓连接加强筋与法兰板,腹面与托架拱形梁相连接,从而形成介于刚性体与挠性体之间的一种结构。示意如图8所示:

2.3改进后托架总成及各零部件仿真:

改进后的托架总成在同样的扭转载荷作用下,车架扭转通过支座传递给托架的应力分布可以看出,改进后翻边处应力在497 MPa左右,如图9所示,而改进前边缘处的应力高达780 MPa,在边缘处改善效果达到36%,虽然法兰板和加强筋各有一处应力集中现象,但均远小于材料的屈服极限。在满足最恶劣的扭转工况后,对制动工况、垂直载荷工况及转向工况同时进行校核,均远小于材料屈服极限。所以优化方案是成功的。

3 结论

改进后的托架总成,即使因为疲劳导致托架的某个零部件断裂或者失效,也可以通过更换某一单个零件而让其恢复功能,而不需要像以前的焊接件需要更换总成。该件经该主机厂切换使用以来,市场反馈良好,售后故障率直线下降,且三包费用趋于零。

[1]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[2]周长城.车辆悬架设计及理论[M].北京:北京大学出版社,2011.

[3]聂毓琴,孟广伟.材料力学[M].北京:机械工业出版社,2004.

[4]陈耀明. 汽车悬架论文集[M].苏州:苏州大学出版社,2012.

[5]陈传增.基于HyperMesh有限元分析的桥壳轻量化设计[J].汽车实用技术, 2014,(01):61~64.

[6]钟佩思,辛纪光,刘凤景,等.基于Hypermesh的中型货车车架有限元分析与优化[J].煤矿机械,2009,(04):6~8.

专家推荐

史建鹏:

本文研究出了售后市场托架总成法兰板频繁从螺栓连接孔处撕裂的原因,并应用对托架总成在弯扭工况下进行仿真计算,提出了解决方案,得到市场用户的认可。属于利用CAE仿真技术较好地解决了工程中实际的问题,建议推荐。

The optimization design and analysis of commercial vehicle bracket assembly based on Heypermesh

YAN Xue-peng1, ZHU Jian-jun2

(1.School of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, China;

Bracket isLocated at the plate spring attaches, which is between the first axle and the second axle of the double front axle model, just below the gearbox. It could increase the frame's torsional stiffness. Then, its bracket assembly flange plate tears from bolt connection hole frequently. This article is based on HyperMesh to establish commercial vehicle bracket assembly and frame assembly model, and then calculate it under the crankle condition in the simulation environment. In the end, some optimization is done at the aim of the vulnerabilities of bracket assembly. The final destination provides better carrying capacity and the torsional ability for the frame, at the same time it can also reduce the failure rate and the cost of aftersales maintenance.

vehicle bracket; bending and torsion condition; optimization

U463

A

1005-2550(2015)02-0014-04

10.3969/j.issn.1005-2550.2015.02.004

2014-08-12