3.5万吨级多功能穿梭油船液货系统的设计

2015-08-24李白李方柳国胜

李白 李方 柳国胜

【摘 要】 为提高化学品船运行的经济性和操作的方便性,以3.5万吨级多功能穿梭油船液货系统为例,介绍化学品船的独立式液货系统在液货泵选型、液货管系、残余物排放和扫舱管系、加设吸井等方面的设计特点,分析液货系统的设备配置及安装注意事项,为船厂生产设计和系统安装调试工作提供帮助,也为后续化学品船的开发提供重要的技术支持和技术储备。

【关键词】 化学品船;液货系统;扫舱

穿梭油船是专门用于从海上油田向原油港口运送原油的一种油船,用以取代海底输油管路。3.5万吨级多功能穿梭油船具有常规穿梭油船、化学品船、海洋工程平台供给船和海洋工程工作船等功能。本文以3.5万吨级穿梭油船(以下简称本油船)液货系统为例,介绍该系统的设计特点和系统组成。

1 液货系统的设计

化学品船的液货系统有其特殊要求,即对各种液货实施严格的隔离。该系统对各种液货的载运有尽可能高的适应性和灵活性,且具有高度的可靠性和安全性,同时对货品具有高度的保质性。这些都有助于提高船舶运行的经济性和操作的方便性。

化学品船的液货系统主要有两种形式:独立式和主管式。独立式是每个液货舱设置1台液货泵,且设置单独的甲板液货管,不设置泵舱;独立式没有单独的扫舱泵,而是利用压缩空气或氮气吹扫方式,这种扫残方式更彻底。主管式是使用常规的液货泵,设置泵舱,并有较长的吸入管,适用于液货品种固定的专用化学品船;主管式设置独立的扫舱泵和管线,利用泵的自吸能力,这种扫舱方式不彻底。

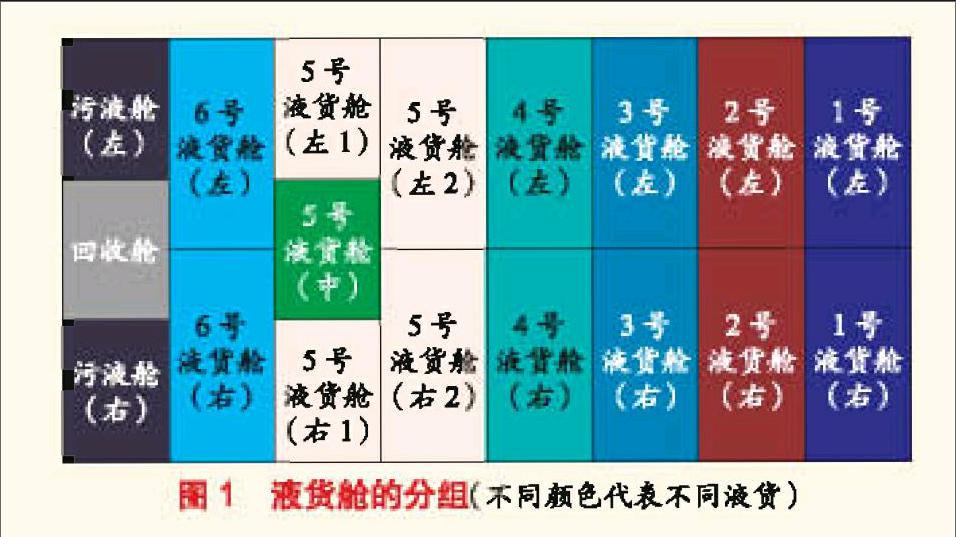

本油船主要用于运输成品油、化学品和原油,入挪威船级社(DNV),选用独立式液货系统。全船共设置15个液货舱、2个污油水舱和1个回收舱。液货舱分为7组,能同时装载7种不同的液货。液货舱的分组见图1。

1.1 液货泵的选型

独立式液货系统中的液货泵主要有液压潜液泵和电动长轴深井泵。由于电动深井泵需要使用防爆和变频调速电机,排量最大只能到 m3/h,成本较高,安全性和操作性不佳。因此,本油船选用液压潜液泵。本油船的液货泵选型见表1。

液压潜液泵组由泵和液压马达单元、管组单元以及甲板法兰组装单元等部分组成。潜液泵通过液压控制管路或本地控制阀可实现无级调速,扫舱作业方便,排量范围广。本油船的液压马达单元最大能够同时驱动8台液货泵(5台600 m3/h,2台200 m3/h和1台350 m3/h),允许的最大卸货率为 m3/h,卸货时间大约为16 h。

1.2 液货管系

液货管系的设计应遵循货物隔离的原则,每个(对)液货舱设置独立的液货管系。同时,应考虑尽量减少静电,管子壁厚和材料应考虑腐蚀余度,满足《国际散货运输危险化学品船舶构造和设备规则》(《IBC规则》)的要求。

液货管系管材采用规格为316L的不锈钢。液货阀的主要型式为蝶阀和球阀。蝶阀本体和阀盘材质为316L不锈钢,密封材质为聚四氟乙烯(PTFE);球阀的阀体和阀芯都采用316L不锈钢。液货舱内部与外部的管路间应为根部全焊透的对接焊连接,但截止阀与膨胀接头的认可型连接和主管机关特别许可的其他例外情况除外。在管路系统中,一般应设有膨胀环或膨胀弯管,以应对管路膨胀,符合公认标准的波纹管可予特别考虑,不得使用滑动式膨胀接头。法兰应为焊颈型、套装焊接型或插入焊接型。当管子的直径大于50 mm时,不得采用插入焊接型法兰。在管路组装完毕后,每一液货管系应经至少为1.5倍设计压力的静水压试验。

1.3 残余物排放和扫舱管系

《国际防止船舶造成污染公约》(《MARPOL 73/78公约》附则Ⅱ规定,每艘船舶应设置泵吸和管路,以确保核准装运的X,Y或Z类物质在每个舱内及相关管路内的残余物不超过75 L,并根据附则Ⅱ的要求进行性能试验。

《MARPOL 73/78公约》附则Ⅱ还规定,已被卸完X类物质的货舱,在船舶离开卸货港口之前,应予以预洗。清洗的残余物其质量浓度等于或低于0.1%之前应被排入接收设备。其浓度指标由检查员从排入接收设备的残余物中提取样品进行分析后确定。当浓度达到要求后,应将舱内剩余的洗舱水继续排入接收设备,直至该舱排空。因此,对于装载X类物质的化学品船来说,液货舱在洗舱后舱内剩余的洗舱水应为零,即无残余物。

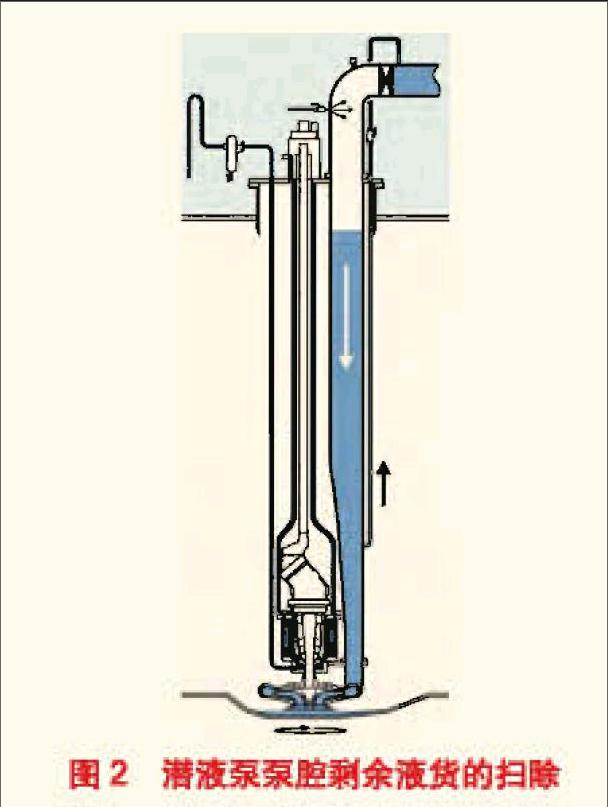

液压潜液泵具有优良的扫舱功能和有效的吹扫系统。扫舱管路的设计既要保证吹除液货潜液泵内卸货后残留的液货,又要保证吹除液货管路残留的液货。在卸货的最后阶段,货舱几乎卸空,此时降低液货泵转速,开始扫舱。泵的叶轮低速运转起到止回阀的作用,防止液货回流到液货舱。

化学品船的扫舱过程如下:

(1)关闭液货泵出口的主液货阀,打开扫舱阀,通过连接软管将压缩空气或氮气吹入液货泵的液货排出管内,液货在压缩空气或氮气的挤压下通过扫舱管进入液货排出管,然后依次经过液货排出总管、液货横跨管,最终排岸。潜液泵泵腔剩余液货的扫除见图2。

(2)关闭液货横跨管排岸的主阀,通过连接软管将压缩空气或氮气吹入液货横跨管排岸的主阀内侧,将管内剩余液货依次经过横跨管、液货排出总管、小通径扫线管、液货横跨主阀外侧,最终排岸,或经过纵向公共扫线管注入污液舱或回收舱。液货管路内剩余液货的扫除原理见图3。

1.4 加设吸井

为了更好地将液货舱内的液货全部吸出,液货泵应设置在残存液货容易集中的位置,并在液货泵吸口下的货舱内底加设吸井。吸井的设计原则是保证液货泵正常维修的前提下,体积尽可能小,在深度、形状等方面进行优化设计,以使吸井内残留量降到最少,尽可能使舱内的液货易于流入吸井内。

1.5 超级扫舱

如果某些海域对液货残余物排放有更严格的要求,则必须进一步减少液货舱吸井内的残留量。因此,需配备超级扫舱装置。例如,标准Framo液货泵的设计满足《MARPOL 73/78公约》附则Ⅱ所有对扫舱的要求。作为可选项,Framo液货泵可以装配一根超级扫舱管,通过抽真空将吸井内的液体彻底清空,快速装载下一批货物。由于设计能够满足规范和规格书的要求,本油船不考虑配备超级扫舱装置。

2 液货泵的安装

液压潜液泵本体布置在液货舱内,舱内管段通过中间支撑环进行固定。对于液压潜液泵来说,由于垂直安装的泵体长,马达与泵头之间有一根驱动长轴,安装时需要精确对线。机座焊接后由于没有机加工修正,因此,要求严格控制焊接变形,使其不同心度在液压潜液泵的允许范围内。船厂应按照厂家安装说明施工。液压潜液泵的安装分为吸井、甲板座、底部支撑和中间支撑等4个部分。吸井应在分段预制前安装;甲板座、底部支撑和中间支撑应尽可能在船下水后,且主甲板上大部分重的东西都安装好,大面积的焊接工作结束,即造成船体变形的工作结束后,才能上船安装。应遵循甲板座、底部支撑和中间支撑的先后顺序依次安装,从而保证泵的安装精度。

3 结 语

本文介绍了化学品船液货系统的设计特点,并以3.5万吨级多功能穿梭油船为例,介绍了液货系统的设备配置及安装注意事项。通过上述分析和总结,可以为船厂生产设计和系统安装调试工作提供有益的帮助。同时,也为后续化学品船的开发提供了重要的技术支持和技术储备。