基于CATIA二次开发的T形管纤维缠绕研究

2015-08-23韦跃峰韩振宇富宏亚郑玉权

韦跃峰,韩振宇,富宏亚,路 华,郑玉权

(1.中国科学院长春光学精密机械与物理研究所,长春 130033)(2.哈尔滨工业大学,哈尔滨 150001)

基于CATIA二次开发的T形管纤维缠绕研究

韦跃峰1,韩振宇2,富宏亚2,路 华2,郑玉权1

(1.中国科学院长春光学精密机械与物理研究所,长春 130033)(2.哈尔滨工业大学,哈尔滨 150001)

本文提出了一种基于CATIA二次开发的T形管轨迹规划方法,首先对过渡区域的缠绕,之后对主管与支管进行缠绕。通过利用测地理论与非测地线理论针对T形管不同区域设计出不同的缠绕线型,完成整体缠绕。通过CATIA建模软件建立T形管纤维缠绕机模型,并通过CATIA二次开发建立运动仿真系统,完成了对纤维缠绕可行性的论证。相对于传统的缠绕方法,此法方法对于其他异形件的纤维缠绕也有借鉴意义。

T形管;CATIA二次开发;缠绕仿真

1 引 言

纤维缠绕技术是加工纤维复合材料制品的重要技术之一,缠绕理论较为成熟。纤维缠绕制品可以大幅度减轻产品重量,提高结构的抗蚀性能和抗疲劳强度等,提升产品综合性能[1]。纤维缠绕技术广泛应用于卫星、火箭、飞机、直升飞机重要结构部件等航空航天领域,同时也用来生产运输管道、天然气瓶、储气罐、体育用品等民用产品[2]。目前国内大多数纤维缠绕技术是针对于轴对称部件的,对于应用空间越来越广的非轴对称部件的研究较少。

为了满足非轴对称部件的缠绕需求,本文针使用较多的T形管件进行了纤维缠绕方面的研究,建立了六自由度专用缠绕机模型。基于对CATIA软件的二次开发,设计了专用的缠绕线型,完成了轨迹规划、后置处理和运动仿真,证明了方法的可行性并为其他异形件的缠绕提供了参考。

2 缠绕轨迹规划

2.1T形管的芯模形式

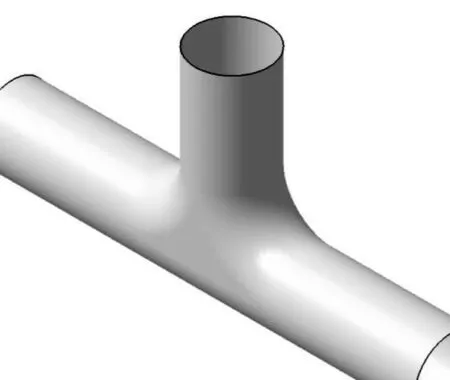

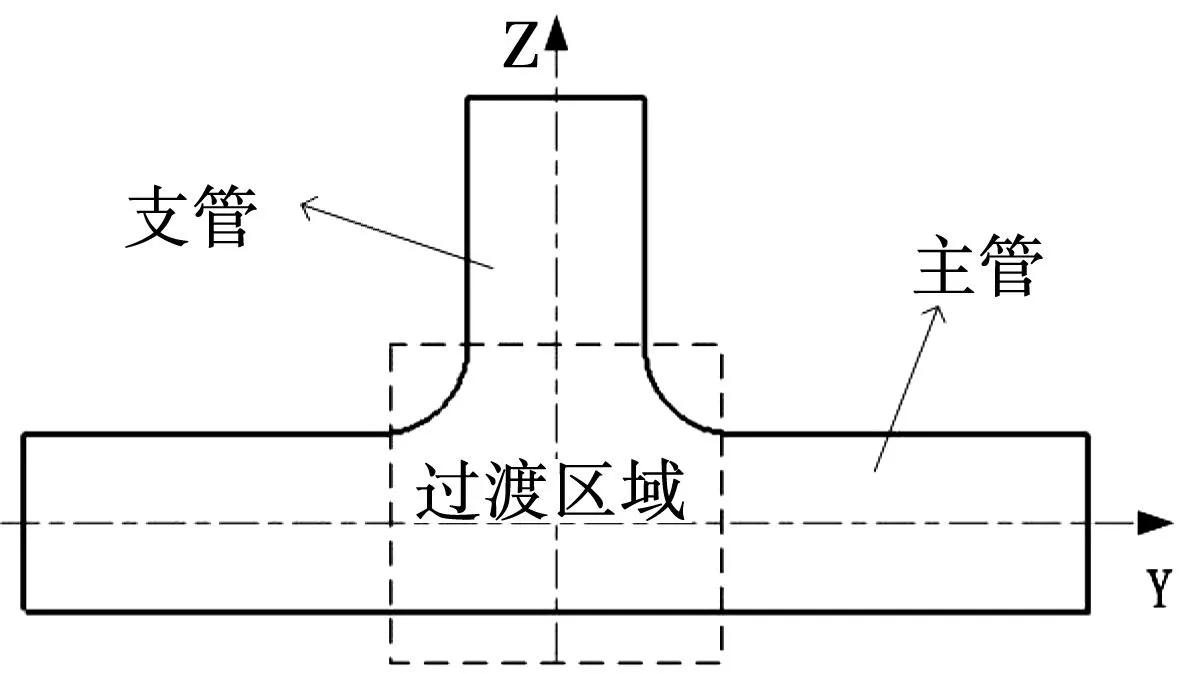

T形管是一种较为复杂的非轴对称部件,由主管和支管构成,如图1所示。缠绕轨迹的规划直接受到芯模的结构影响,合理的芯模结构不仅便于轨迹规划的实施,也利于提升缠绕部件的质量,如图2所示。常见的T形管由两个直径相等的圆柱相贯而成,相交区域可以是球形过度或是光滑过度。考虑到有光滑过度的T形管具有较强的结构稳定性和较低的阻尼特性,本文采用此种T形管进行相关研究。

2.2T形管缠绕线型设计

目前使用比较普遍的缠绕方法主要有参数化与网格化两种[3],这两种方法都是以测地线或非测地线为理论基础[4-5]。测地线方法使纤维缠绕变得较为简单并且缠绕最为稳定,但缠绕轨迹的固定使得纤维规划确受到较大的限制,无法满足异形件等缠绕需求;非测地线方法需要依据大量精确参数方程,虽然计算复杂,但是这种方法更具有灵活性,使得规划的轨迹更加合理,可以满足大部分非轴对称和基本全部轴对称件的纤维缠绕。

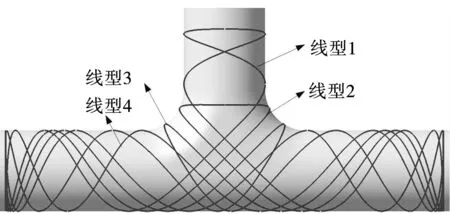

图1 T形管三维模型

图2 T形管平面图

通过利用上述两种方法的优点,在轨迹点计算过程中,同时采用测地线与非测地线两种方法进行分析,选取其中最优解。本文充分利用CATIA软件强大的结构建模、分析等功能,同时使用软件提供的开发模块进行二次开发。通过创成式曲面设计模块绘制的T形管芯模,直接以芯模表面为分析对象计算轨迹点,由于模型已经包含了我们所需要的所有信息,因此无需过多复杂的参数方程,也不需要对芯模表面进行网格化。

大多数线型研究都是针对圆柱部分的,以过度部分为主要研究对象的资料较少。由于过渡部分的特殊性,只依靠主管与支管之间的过渡线实现完整覆盖很困难。本文首先针对过渡区域进行线型设计,在实现过渡区域整体缠绕之后再对主管与支管进行缠绕,从而达到T形管的整体缠绕。

2.3线型初始点的确定

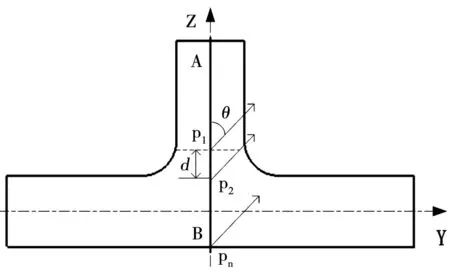

缠绕轨迹可以被分解成若干轨迹,每条轨迹的起始点分别在主管的两端或同在一端。在线型设计时首先规定每条轨迹的初始点,为了满足过渡区域的缠绕完整性和均匀性,本文初始点按照图3所示,进行设定。过Z与X轴做平面与芯模相交于曲线AB, Pn点为轨迹线段的初始点,d为初始点间距,θ为初始缠绕角。P1点为支管端面轮廓线与AB的交点,选取此位置既有利于过渡区的布满,又便于后期对支管的缠绕。

图3 缠绕线型初始点

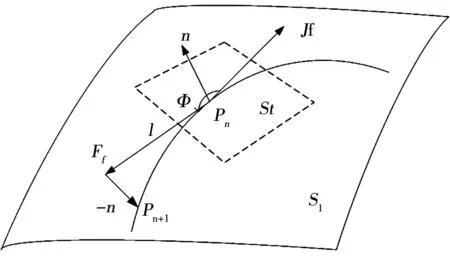

图4 落纱点的确定

初始点及缠绕角度确定后,按照图4所示,计算下一个落纱点。在芯模S1上取一落纱点Pn,过Pn作曲面在此点处的切平面St,Jf是下一落纱点的基准向量,由Pn与Pn-1点连线在St上的投影产生。过Pn作曲面S1的法向量n,由芯模內指向外部为正方向,指向相反则为负方向。将Jf绕点Pn沿逆时针方向转动一个角度φ,此时可以得到一个新的方向,此方向即是出纱嘴的运动方向。在此方向上取Ff点,两点相距为步长l,将Ff点沿-n的方向投影在曲面上,投影点Pn+1为下一个落纱点。

在落纱点计算过程中,需要判断在Pn+1处是否符合缠绕约束条件,若不符合要求,通过增加或减小φ角进行重新计算。在满足条件后,我们会获得下一个落纱点可调整的角度范围,计算点与上条轨迹在模型外表面投影的最短距离,当距离满足要求时计算下一落纱点。若不满足,则需要更换缠绕线型。反复进行这一过程,便可得到需要的一系列落纱点。将点依次连接便得到一条缠绕轨迹线段,再将所有轨迹线段按照先后顺序连接便得到完整的缠绕轨迹。

所有的点的信息以及数据都通过CATIA开发平台从模型上直接获取,获取数据方便快捷,极大简化了计算过程,同时更为准确和直观。

2.4缠绕线型的确定

通过仿真验证,如图5所示的4种缠绕线型可以满足多数尺寸的此类T形管过渡区域的完整缠绕。线型1与线型2在支管上进行过渡,线型3与线型4在主管两端进行过渡。为了控制线型的均匀性以及节省纤维材料,当线型延伸出工件实际需要尺寸之外时,依据非测地线原理让线型按统一缠绕角度进行规划,在最短的轨迹内完成线型过渡。

图5 缠绕线型

3 轨迹后置处理

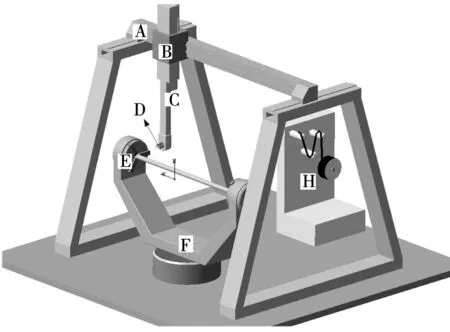

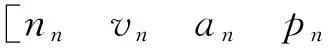

3.1缠绕设备建模

传统的缠绕机多采用悬臂式结构,通过调整悬臂的长度来改变出纱嘴位置。当缠绕的部件较小时,悬臂较短,因此悬臂变形对缠绕质量影响较小;当缠绕的部件较大时,悬臂较长,此时在自身重力及纤维张力的作用下悬臂结构变形较大,对缠绕精度产生较大影响。采用龙门式结构设计,可以降低机床结构变形,提高缠绕质量。采用龙门式结构可以有效的降低出纱嘴与芯模之间的干涉问题,便于出纱嘴位置的调整,运动灵活性较大。

为了避免纤维材料多次旋转对缠绕质量产生影响,采用了两轴回转工作台来调节芯模的姿态。主管与支管都是采用连续的回转缠绕方式,避免了传统摆动式缠绕所带来的弊端,便于较大尺寸T形管的缠绕。针对上述所述,本文建立了T形管专用缠绕机模型,如图6所示。缠绕机共有6个自由度:A、B、C 为3个移动副,D、E、F为3个转动副。H代表的是纤维张力系统。

本文结构设计主要是针对干法缠绕,在进行纤维缠绕时,通过调节A、B、C、D这4个运动副,可以改变出纱嘴的位置;调节E、F这2个运动副,可以改变芯模的姿态。通过两者的协调配合,完成纤维缠绕运动。

图6 缠绕机结构图

3.2数据后置处理

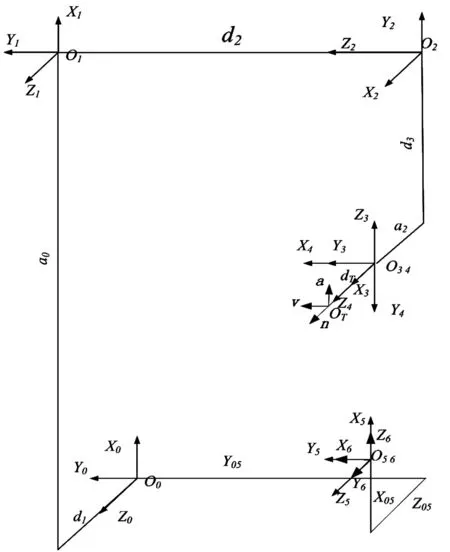

根据缠绕机结构建立机床空间坐标系,如图7所示。首先建立缠绕机床基座坐标系{O0},将机床基座起始点规定为原点,令基坐标系Z0轴、Y0轴、X0轴分别平行于缠绕机床的Z轴、Y轴、X轴,轴线之间的相互关系满足右手定则。

图7 机床空间坐标系

连杆i坐标系各轴的确定方法:Z轴Zi与关节轴i共线或是与连杆i的运动方向平行,指向如空间坐标所示;X轴Xi与连杆i和连杆i+1的公垂线重合,方向有关节i指向关节i+1;Y轴Yi由右手定则来确定。坐标系i的原点Oi取在轴线Zi和Xi的交点上,若轴线Zi与Zi+1平行时,将坐标原点取在di=0处,其中di为两相邻连杆之间的偏置。{O1}、{O2}、{O3}为三个移动坐标系, {O4}、{O5}、{O6}为三个转动坐标系。因为转台Z轴与T形管Z轴垂直相交,因此O5与O6重合,同理O3与O4重合。

根据缠绕机床设定的坐标系,将相应的连杆参数按照如下要求进行定义:ai-1是从Zi-1到Zi沿Xi-1的测量距离;αi-1是从Zi-1到Zi绕轴Xi-1旋转的角度;di是从Xi-1到Xi沿Zi的测量距离;θi为从Xi-1轴到Xi轴需要绕Zi轴旋转的角度。

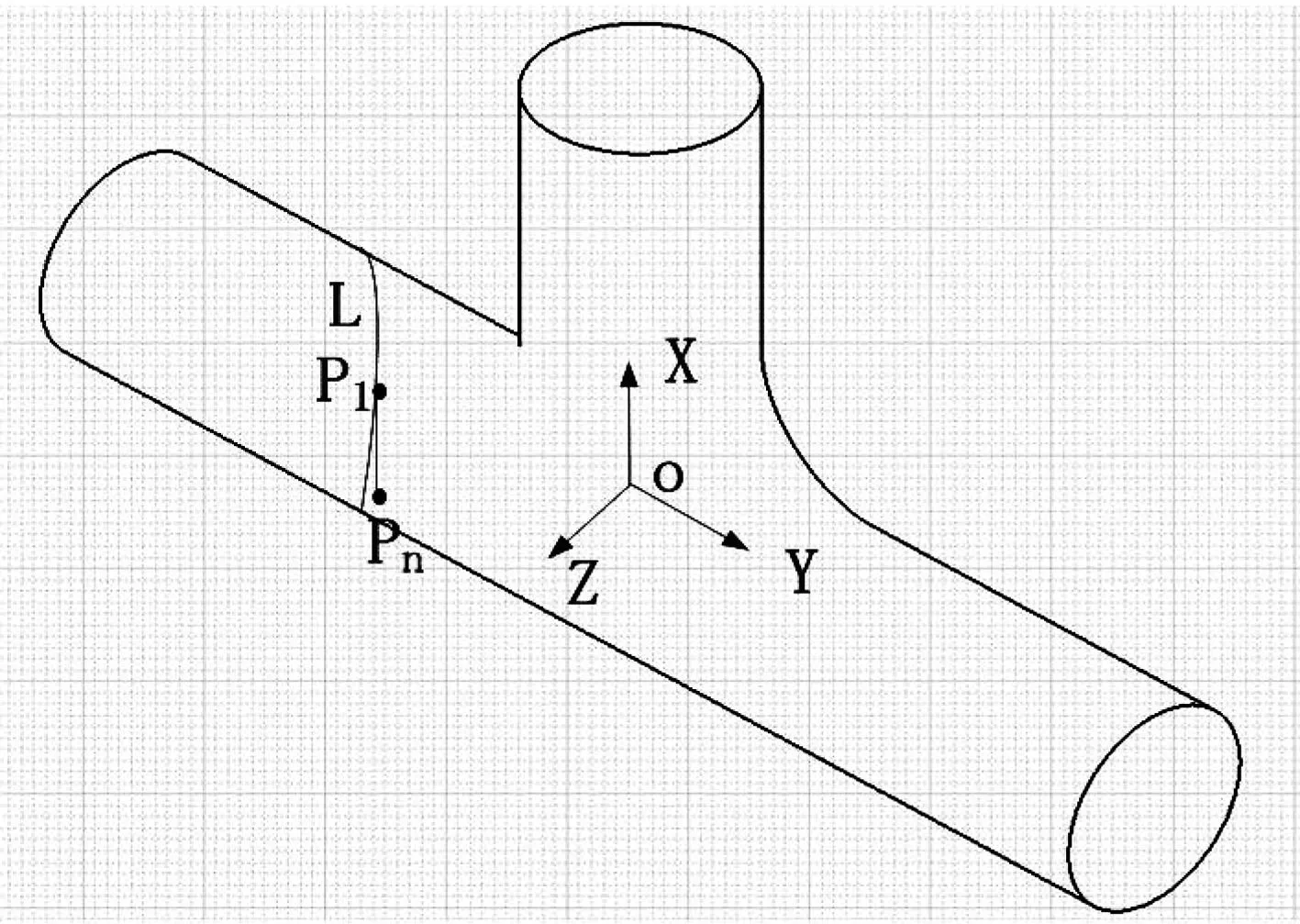

如图8所示,L为T形管上一段缠绕轨迹,P1为轨迹上一个落纱点,Pn是对应的出纱点,P1Pn长度为悬纱长。将P1Pn分别绕Y轴、X轴转动,通过空间几何变换,使线段P1Pn的方向向量垂直于绝对坐标系的XOY平面。

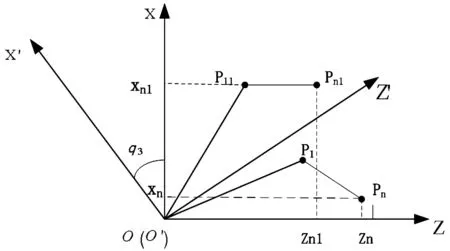

将规划好的轨迹点投影在T形管坐标系XOZ平面上,如图9所示。下面以T形管绕 Y轴转动为例,进行相关运动说明。将线段P1Pn绕Y轴转动,使投影在XOZ平面上的线段转到P11Pn1的位置,平行于Z轴,可以计算出转动角度θ3。按照相同的方法计算下一轨迹点,这样就获得了连续变化的转动角度。

图8 落纱点位姿变化

图9 转动角度计算

(1)

(2)

由龙门结构推导出纱嘴位姿:

(3)

(4)

(5)

到此我们已经求得了3个移动自由度需要的控制变量值d1、d2、d3。通过式1与式3中的第2列求取3个转动自由度,求解公式如下:

(6)

进一步计算结果为:

(7)

通过上式计算,每个转角可以解出两个数值,根据缠绕轨迹的缠绕方向来确定需要的解。经过计算使出纱嘴的运动方向与所求落纱点的方向向量方向相同,这样就保证了纤维按照落纱点准确的缠绕在T形管上。

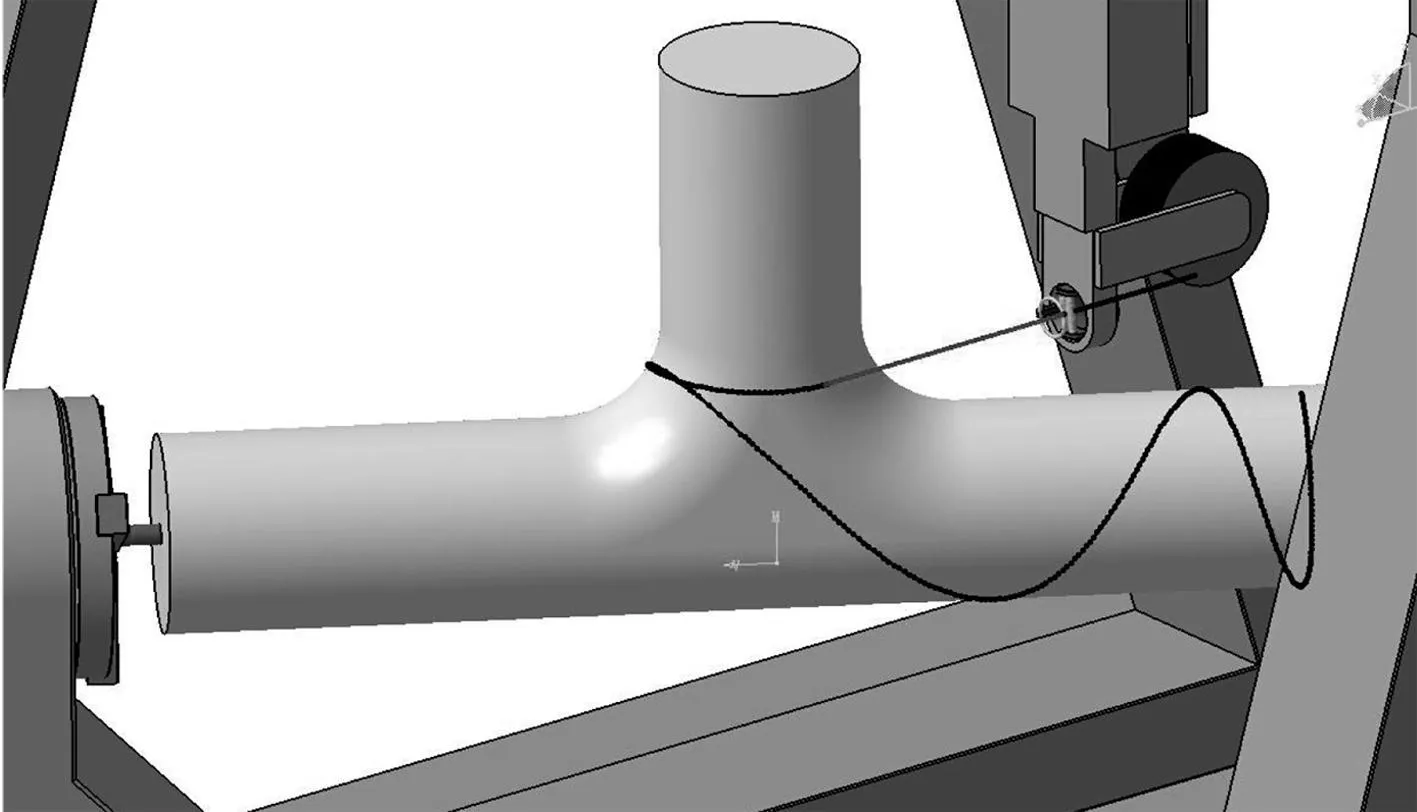

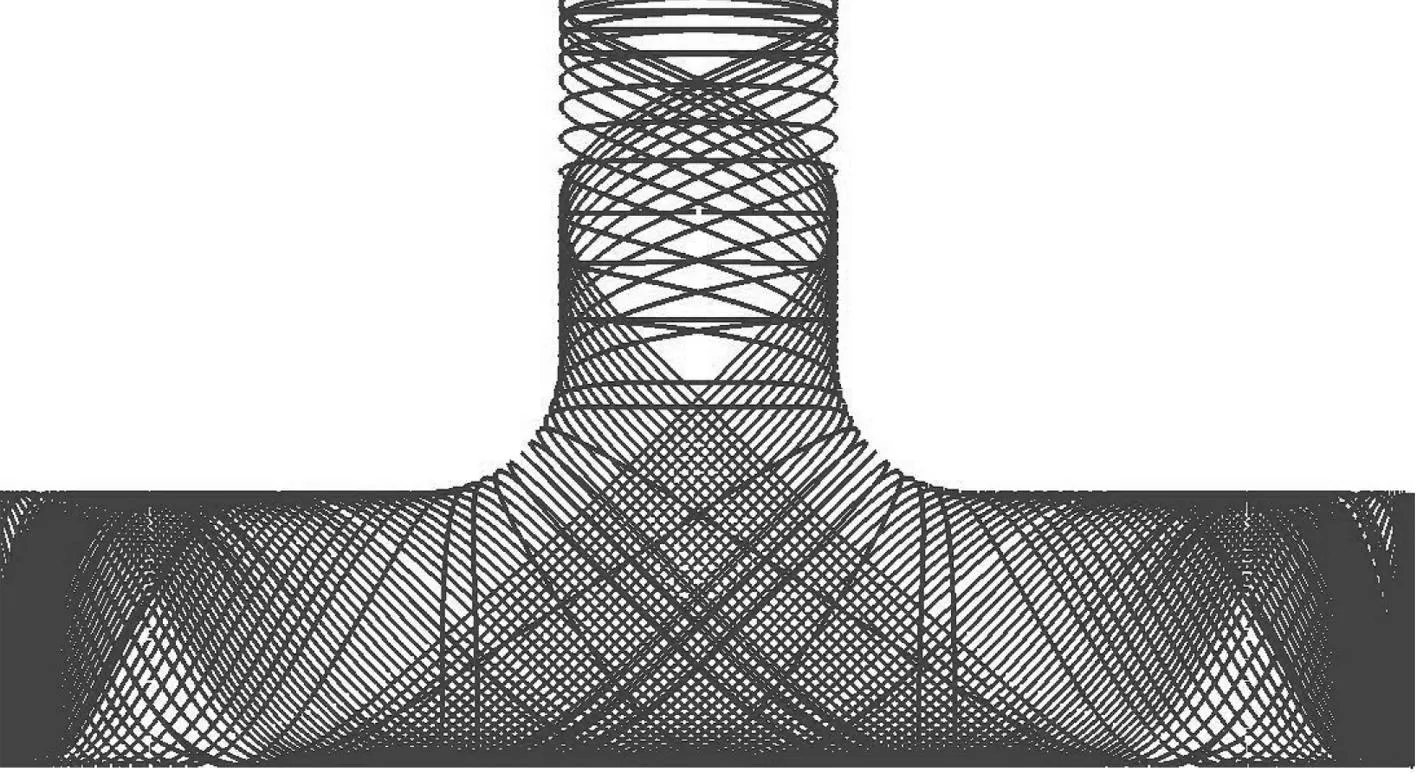

4 缠绕仿真分析

基于上述缠绕理论及计算结果,在Visual C++ 2005开发平台上,利用CAA工具对CATIA进行二次开发[6-7]。实现了T形管的缠绕轨迹的自动规划,对轨迹数据的后置处理,模拟T形管的缠绕过称,如图10所示。通过运动仿真可以更加直观地模拟纤维的缠绕过程,及时发现存在的问题,避免在实际缠绕时出现类似问题。采用此方法设计的缠绕线型缠绕结果如图11所示,此时未对主管与支管进行环绕缠绕。

图10 缠绕仿真过程

图11 缠绕仿真结果

5 结 语

本文通过CATIA软件二次开发,实现了T形管纤维缠绕的整体过程,包括前期的轨迹规划,中期的轨迹后置处理以及后期的缠绕运动仿真。

针对具体尺寸的T形管进行了实际缠绕仿真验证,证明了缠绕理论的可行性与准确性。此种研究方法同样适用于其他结构件的缠绕研究应用,相比传统方法可以更加有效地进行缠绕线性规划。由于前期轨迹规划以过渡区域为主,因此后期要对主管与支管再次缠绕,导致局部的纤维层较厚,需要进一步的解决。

[1]Skinner M L.Trends,advances and innovations in filament winding[J].Reinforced Plastics,2006,50(2): 28-33.

[2]谢霞,邱冠雄,姜亚明.纤维缠绕技术的发展及研究现状[J].天津工业大学学报,2005,23(6): 19-22.

[3]王显峰,富宏亚.三通管的网格缠绕[J].玻璃钢/复合材料,2012 (1): 48-52.

[4]韩振宇,孟庆鑫,富宏亚,等.复合材料三通管的纤维缠绕设计[J].哈尔滨工业大学学报,2007,38(12): 2152-2154.

[5]Zu L,Koussios S,Beukers A.Design of filament-wound circular toroidal hydrogen storage vessels based on non-geodesic fiber trajectories[J].International Journal of Hydrogen Energy,2010,35(2): 660-670.

[6]梁岱春,张为民,隋立江.浅析基于CAA的CATIA二次开发[J].航空制造技术,2013 (10):65-68.

[7]胡挺,吴立军.CATIA二次开发技术基础[M].北京:电子工业出版社.2006.

The Study on Planning Method for T Tube Based on Secondary Development of CATIA

WEI Yuefeng1,HAN Zhenyu2,FU Hongya2,LU Hua2,ZHENG Yuquan1

(1.Changchun Institute of Optics,Fine Mechanics and Physics,the Chinese Academy of Sciences,Changchun 130033,China)(2.Harbin Institute of Technology,Harbin 150001 )

This paper studies a new kind of trajectory planning method for the T tube winding by the secondary development of CATIA,first achieve coverage of the transition region then manage the main tube and branch tube.We design several winding patterns for the complete surface coverage based on the geodesic theory and the non-geodesic theory.A specialized filament winding machine was built with CATIA software .The correctness of the theory was proven by the simulation system developed by the secondary development of CATIA software.

T tube;secondary development of CATIA; motion simulation

2015-09-10)

韦跃峰(1989-),男,吉林人,硕士,研究实习员。研究方向:从事光谱仪器结构设计及复合材料力学性能测试方面研究。E-mail:wyflovezpp@126.com.

韩振宇(1978-),男,山东淄博人,博士,副教授,博士生导师。研究方向:纤维缠绕、自动铺放。E-mail:hanzy@hit.edu.cn.