氨法烟气脱硫过程中气溶胶颗粒生成特性

2015-08-22黄荣廷潘丹萍盛溢杨林军

黄荣廷,潘丹萍,盛溢,杨林军

(东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

引言

随着合成氨工业的不断发展以及湿式氨法烟气脱硫工艺的不断完善和改进,近年来,氨法脱硫工艺由于其气液反应速度快、脱硫效率高及脱硫副产品可回收利用等优点而在燃煤电厂得到应用推广[1-2]。但是在氨法脱硫过程中容易产生大量的气溶胶颗粒[3],不仅会影响设备的安全运行,而且会随着烟气排入大气环境中,对气候、环境和人体健康造成严重的危害[4-6],气溶胶问题已经成为制约氨法脱硫工艺推广应用的技术瓶颈。但已有研究只关注其操作条件对脱硫效率的影响及脱硫副产物的回收利用[7-11],而对氨法脱硫过程中气溶胶颗粒的形成机理、排放特性等研究很少。

Gao等[12]应用双膜理论研究了氨法脱硫过程中脱硫浆液与SO2的反应,说明了反应速率与浆液中硫酸铵浓度以及烟气中SO2浓度之间的关系;刘国荣等[13]对氨法脱硫的脱硫效率影响因素进行了实验研究,并应用双膜理论建立喷淋塔氨法脱硫的数学模型对相关内容进行计算。针对氨法脱硫过程中气溶胶颗粒的形成,鲍静静等[14-17]通过检测脱硫前后烟气中颗粒物的浓度、粒径分布特征、形态及组成发现,氨法脱硫后净烟气中颗粒物浓度可比脱硫前增加数倍,并推测气溶胶的形成可能是由脱硫浆液挥发逸出的气态NH3与烟气中SO2、H2O发生非均相反应以及脱硫浆液被热烟气夹带蒸发所致,但对这两种途径下形成的气溶胶特性及其影响因素未做研究。

本文利用自行搭建的氨法模拟脱硫实验平台,对两种途径下气溶胶颗粒的生成特性及其影响因素开展了系统的研究,以期为通过优化氨法脱硫工艺抑制气溶胶形成提供实验基础。

1 实验部分

氨法脱硫模拟实验平台如图1所示,主要由模拟烟气配制系统、脱硫塔、脱硫浆液循环输送系统和采样分析系统组成,烟气量20 m3·h-1。氨法脱硫正常运行工况下,来自鼓风机的空气与经质量流量计准确计量的SO2在静态混合器中充分混合,后经空气加热器加热后进入脱硫塔;脱硫浆液与模拟烟气在塔内逆流接触进行脱硫反应,脱硫塔采用具有优良耐热性能的聚碳酸酯(PC)管制作,采用喷淋空塔结构,设置二级喷淋,塔顶安装丝网除雾器;模拟烟气经脱硫除雾后排入大气环境,脱硫浆液则返回到塔外结晶槽中以待循环利用,槽底部设置曝气系统进行强制氧化。采样测试系统主要由电称低压冲击器(ELPI)、PM2.5/10采样器、烟气分析仪(ECOM-J2KN,德国RBR公司)、场发射式扫描电子显微镜(FESEM)等组成。脱硫浆液由取自实际电厂的氨法脱硫浆液配制而成,表1元素分析给出浆液中元素的质量分数(Wt)和原子百分比(At)。

表1 氨法脱硫浆液元素组成 Table 1 Elemental composition of ammonia desulfurization solution

针对两种气溶胶形成途径,分别设计如下实验方法。

① 脱硫浆液液滴夹带蒸发实验在正常脱硫运行基础上,模拟烟气中不添加SO2,此时,脱硫浆液挥发逸出的气态NH3与烟气中SO2、H2O间的反应不再发生,塔出口气溶胶颗粒仅来源于脱硫浆液滴的夹带蒸发作用。

② 非均相反应机制实验如图1所示,脱硫塔烟气入口改至喷淋层上方,并适当加高脱硫塔,使烟气在脱硫塔中停留时间与原平台基本一致,此时,可消除烟气对脱硫浆液滴的夹带作用,塔出口气溶胶颗粒仅源于脱硫浆液挥发逸出的气态NH3与烟气中SO2、H2O间的反应。

图1 氨法脱硫模拟实验平台 Fig.1 Schematic diagram of simulation ammonia-based WFGD set-up

2 实验结果与讨论

2.1 氨法脱硫净烟气中气溶胶颗粒特性

氨法脱硫实验工况:进口烟温100℃,脱硫浆液温度50℃,烟气中SO2浓度2143 mg·m-3,循环浆液与烟气的体积流量比(液气比)为15 L·m-3,脱硫浆液质量分数15%,pH=5.5。图2为脱硫塔进出口烟气中颗粒物浓度及粒径分布测试结果。由于本文实验中模拟烟气仅采用空气与SO2配制而成,未添加颗粒物,因此,脱硫塔入口处颗粒物浓度极低,但由图2(a)可知,经过氨法脱硫之后烟气中颗粒物的数量浓度和质量浓度皆有明显升高,这说明在氨法脱硫过程中存在气溶胶颗粒生成现象;由图2(b)脱硫塔出口净烟气中颗粒物浓度粒径分布可知,净烟气中颗粒物以数量浓度计主要为粒径在1 μm以下的亚微米级颗粒,从质量浓度来看则以微米级以及更大颗粒物为主。

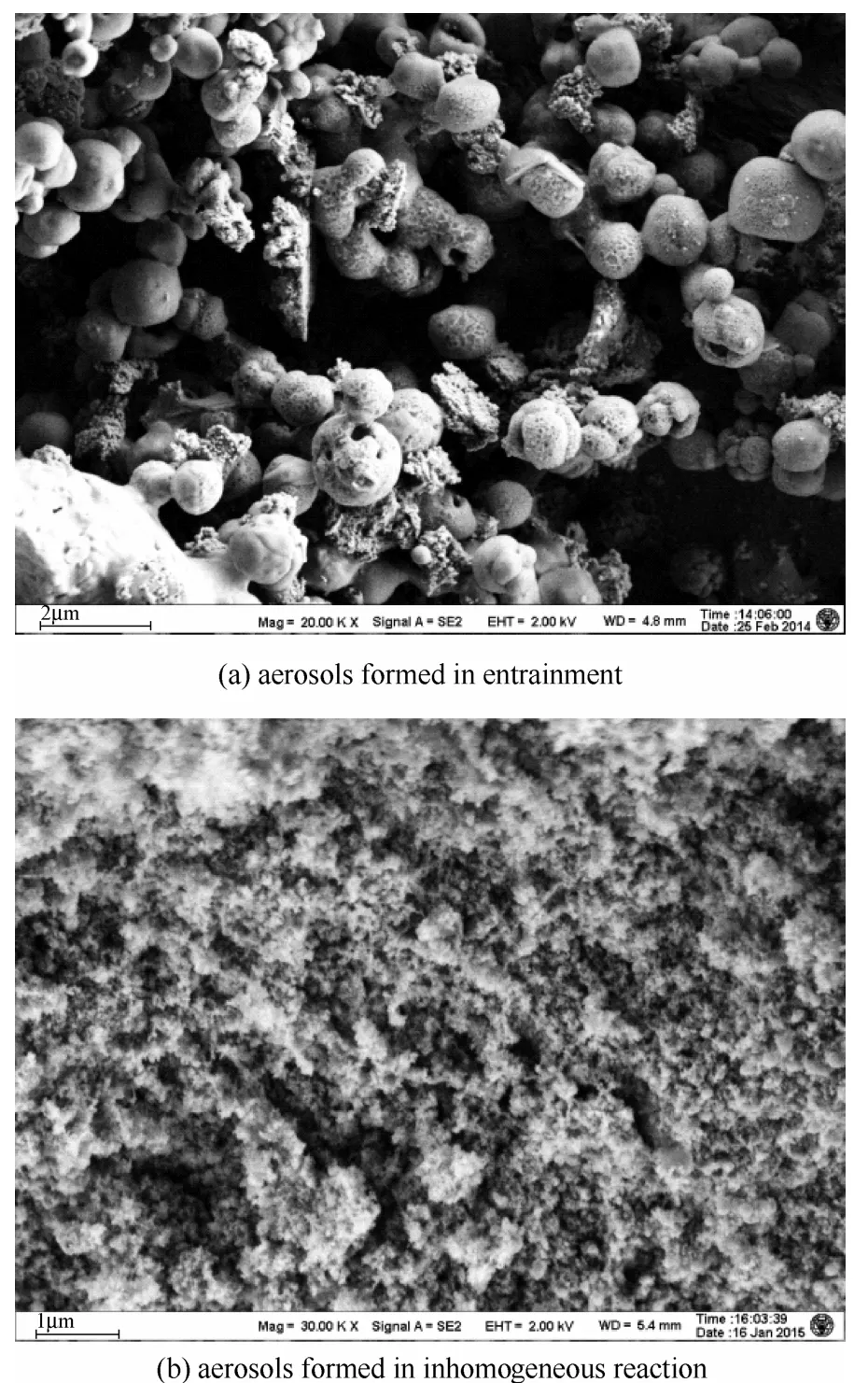

对脱硫净烟气中颗粒进行分级采样分析,发现样品颗粒大多在粒径小于1 μm的范围内,结果与图2中粒径分布分析相吻合。颗粒物形貌如图3(a)所示,气溶胶颗粒形貌呈现两种差异较大的特征,一种为颗粒大小较为均匀的圆球形结构,另一种其粒径远小于第一种颗粒,形貌接近圆球形,大量附着在第一种圆球颗粒之上;两种颗粒相互堆积在一起,亚微米级颗粒物容易相互聚集形成颗粒团,而较大颗粒表面通常会吸附细小颗粒形成团聚体结构。

表2 WFGD出口气溶胶颗粒元素组成 Table 2 Elemental composition of aerosols in outlet flue gas

图3(b)为颗粒物的EDS点扫描分析结果,表2为颗粒物元素组成。可知,净烟气中颗粒物的主要成分为S、N、O等,其次为C、Al、Si等次要元素(由于样品需用铝箔纸采集,因此能谱图上出现Al元素)。

图2 氨法脱硫塔前后烟气ELPI检测结果 Fig.2 ELPI results of flue gas before and after ammonia-based WFGD

氨法脱硫的总反应如下[18]

在氨法脱硫过程中,由于氨水挥发逸出的气态NH3与烟气中的SO2和水汽除发生反应(1)外还可能会发生如下反应[19]

由于脱硫塔中烟气含有大量的水汽和液态水,(NH4)2S2O5易与水发生如下反应

由于烟气中含有一定量的O2,会使亚硫酸根和亚硫酸氢根氧化生成硫酸根与硫酸氢根[9,19]

图3 氨法脱硫净烟气中颗粒物SEM图与EDS分析 Fig.3 SEM image and EDS spectra of aerosols in flue gas after ammonia-based WFGD

根据以上反应,可知脱硫塔出口颗粒物组分中可能包含(NH4)2SO3、NH4HSO3、(NH4)2SO3·H2O、(NH4)2SO4、NH4HSO4等可溶性无机盐颗粒,其各自的O/S原子量比分别为3、3、4、4、4,N/S原子量比为2、1、2、2、1。由表2中元素组成可知,颗粒物中O/S原子量比为4.04,N/S原子量比为1.92,由此可推测氨法脱硫出口净烟气中气溶胶颗粒物成分主要为(NH4)2SO3·H2O和(NH4)2SO4,其余组分含量较少。

2.2 脱硫浆液夹带蒸发和非均相反应形成的气溶胶颗粒物性对比

分别对正常脱硫工况,以及脱硫浆液夹带蒸发和非均相反应两种途径下生成的颗粒物粒度分布进行了测试,操作参数同2.1节,结果如图4所示。可见,正常氨法脱硫工况下脱硫塔出口净烟气中颗粒物的数浓度粒径分布呈双峰分布,粒径峰值分别为0.07 μm和1.158 μm,主要属于亚微米级颗粒物;非均相反应途径下生成的颗粒物数浓度粒径分布为单峰分布,峰值粒径为0.07 μm,主要为亚微米级颗粒物。与之相比,夹带蒸发产生的颗粒物在亚微米级范围内数量明显低于非均相反应,而微米级的颗粒物浓度较高,与正常氨法脱硫工况下更加接近。图5为两种形成途径下气溶胶颗粒浓度对比,可见,非均相反应对于气溶胶颗粒物的形成占主要贡献,数量浓度与质量浓度均高于单纯夹带蒸发。综上表明,非均相反应不仅是总气溶胶颗粒中亚微米级颗粒的主要来源,而且是氨法气溶胶的主要生成途径,而夹带蒸发则是微米级颗粒的主要来源。

图4 3种工况下塔出口烟气中气溶胶粒径分布 Fig.4 Aerosol size distribution under three different conditions

图5 两种形成途径下气溶胶颗粒浓度对比 Fig.5 Comparison of aerosol concentration under two formation conditions

使用PM2.5/10采样器分别对非均相反应和夹带蒸发两种工况下脱硫塔出口净烟气中颗粒物进行采样,用FESEM进行分析,结果如图6所示。可见,两种工况下形成的气溶胶颗粒形貌特征差异较大,夹带蒸发形成的颗粒物多为圆球形,粒径大小较为均匀,多数在1 μm左右;非均相反应工况下生成的颗粒物极其细小,基本为亚微米级。

由上述分析可知,氨法脱硫中气溶胶颗粒主要由非均相反应生成,其次由夹带蒸发途径形成。因 此,控制氨法脱硫气溶胶的排放,重点在于控制脱硫过程中的非均相反应。

图6 两种机理下出口烟气中颗粒物SEM图 Fig.6 SEM images of aerosols formed under two different conditions

2.3 氨法脱硫工艺参数对脱硫浆液夹带蒸发形成气溶胶颗粒的影响

2.3.1 空塔气速的影响维持液气比20 L·m-3不变,空塔气速分别取1.8、2.7、3.6 m·s-1,其余参数同2.1节。图7为不同空塔气速下脱硫塔出口烟气中颗粒物浓度的测试结果。可见,随空塔气速从1.8 m·s-1提高至3.6 m·s-1,净烟气中颗粒物数量浓度提高近2个数量级,质量浓度从10.8 mg·m-3提升至97.1 mg·m-3。这是由于空塔气速越高,脱硫塔内烟气对脱硫浆液滴的夹带现象越严重,有更多的脱硫浆液被烟气夹带,从而蒸发析出更多固态气溶胶颗粒。此外,颗粒物粒径越小,越容易被烟气夹带,同时也更容易随烟气穿过除雾器,因此随着空塔气速的提高,被夹带出脱硫塔的颗粒物中粒径较小的颗粒迅速增多,而粒径较大颗粒物的增加量有限,由此造成脱硫塔出口净烟气中颗粒物的数量浓度与质量浓度的增长幅度不一致。

图7 脱硫塔出口颗粒物浓度与空塔气速的关系 Fig.7 Aerosol concentration as function of empty tower gas velocity

2.3.2 脱硫浆液浓度的影响 配制脱硫浆液质量分数为10%、15%和20%,其余参数同2.1节。图8为不同浆液浓度下脱硫塔出口净烟气中颗粒物浓度测试结果,可见,浆液浓度从10%增加至20%,塔出口烟气中颗粒物数量浓度从1.3×106个·cm-3上升至1.7×106个·cm-3,质量浓度从41.0 mg·m-3提升至78.2 mg·m-3。这是因为浆液浓度越高,浆液液滴中的溶质含量就越高,在同样的烟气夹带蒸发条件下会析出更多的颗粒物,造成脱硫塔出口净烟气中颗粒物浓度上升。

图8 塔出口颗粒物浓度与脱硫浆液浓度的关系 Fig.8 Aerosol concentration as function of slurry concentration

2.4 氨法脱硫工艺参数对非均相反应形成气溶胶颗粒的影响

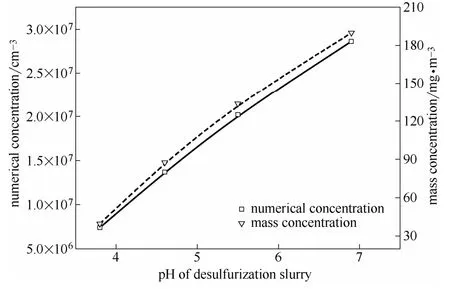

2.4.1 浆液pH的影响 如实验部分所述将氨法脱硫模拟平台进行改造,并在脱硫浆液中添加氨水调节pH分别为3.8、4.6、5.5和6.9,其余参数同2.1节,对脱硫塔出口净烟气中颗粒物浓度的测试结果如图9所示。可见,随脱硫浆液pH从3.8增至6.9,塔出口烟气中颗粒物数量浓度从7.4×106个·cm-3上升至2.9×107个·cm-3,质量浓度从39.7 mg·m-3提升至189.9 mg·m-3。当脱硫浆液pH升高时,浆液中的OH-浓度上升,使电离平衡方程式(11)向左边移动,促使脱硫浆液在喷淋的过程中挥发逸出更多的NH3进入烟气中与SO2、H2O发生非均相反应生成颗粒物,进而导致脱硫塔出口净烟气中颗粒物浓度上升。

图9 脱硫塔出口颗粒物浓度与浆液pH的关系 Fig.9 Aerosol concentration as function of desulfurization solution pH

2.4.2 进口烟气温度的影响 图10为不同进口烟温下脱硫塔出口净烟气中颗粒物浓度实测结果,烟气温度从80℃升至120℃,塔出口净烟气中颗粒物数量浓度从1.7×107个·cm-3上升至3.4×107个·cm-3,质量浓度从67.2 mg·m-3提升至272.3 mg·m-3。以氨法脱硫中反应(1)为例,由化学反应热力学知其反应平衡常数 Kp=1/exp(73.8-30601/T)[9],反应温度T越高,平衡常数Kp越小,不利于反应的正向进行;但在脱硫反应环境下,平衡常数数值较大,正向反应较完全,近似为不可逆反应,因此在氨法脱硫过程中,平衡常数随反应温度的变化在80~120℃范围内对脱硫塔内非均相反应的反应程度影响较弱,而反应物浓度变化对反应进程的影响相对较强。进口烟气温度升高,一方面使脱硫塔内整体温度上升,脱硫浆液中挥发逸出的氨气量增加,增加了反应物的量,有利于反应正向进行;另一方面,由于反应环境温度升高,加快了反应速率,使反应在相同的时间内达到更大的反应程度[20]。二者综合作用使非均相反应增强,提高了脱硫塔出口烟气中颗粒物浓度。

图10 脱硫塔出口颗粒物浓度与进口烟温的关系 Fig.10 Aerosol concentration as function of flue gas temperature before WFGD

3 结论

(1)氨法脱硫过程中有数量众多的气溶胶颗粒物生成,从数量浓度看主要为亚微米级颗粒物,从质量浓度分析则以微米级以及更大颗粒物为主;颗粒物组成主要为(NH4)2SO3·H2O和(NH4)2SO4;

(2)脱硫浆液中挥发逸出的气态NH3和烟气中水汽、SO2间的非均相反应是氨法脱硫气溶胶的主要生成途径,并且是亚微米级颗粒物的主要来源,而夹带蒸发则是其中微米级以及更大颗粒物的主要来源;

(3)降低空塔气速以及降低脱硫浆液浓度有利于减少脱硫塔中的夹带,抑制夹带蒸发途径下塔出口烟气中气溶胶颗粒物的生成;降低脱硫浆液pH和脱硫塔入口烟气温度有利于抑制氨法脱硫过程中SO2-H2O-NH3非均相反应,降低脱硫塔出口烟气中气溶胶颗粒物浓度。特别是降低脱硫塔进口烟气温度可以在保证脱硫效率的前提下有效降低气溶胶的排放,是应对氨法气溶胶问题较为理想的措施。

[1] Xu Changxiang(徐长香), Fu Guoguang(傅国光).Review on ammonia flue gas desulfurization [J].Electric Power Environmental Protection(电力环境保护), 2005, 21(2): 17-20.

[2] Liu Deyou(刘德友), Chu Caiquan(褚才全), Xu Changxiang(徐长香), et al.Application of ammonia process of flue gas desulfurization in petrochemical thermoelectricity plant [J].China Environmental Protection Industry(中国环保产业), 2008, (11): 28-31.

[3] Zhang Wenwu(张文武), Sha Zhiqiang(沙志强), Zhu Zhongyi(朱忠益), et al.Emission characteristics of aerosol from ammonia-based wet flue gas desulfurization [J].Thermal Power Generation(热力发电), 2013, 42(9): 32-37, 62.

[4] Zhang Wenli(张文丽), Xu Dongqun(徐东群).The characteristics and toxic mechanism of fine particle pollution (PM2.5) in air [J].Environmental Monitoring in China(中国环境监测), 2002, 18(1): 59-63.

[5] Xu Yingru(徐映如), Wang Danxia(王丹侠), Zhang Jianwen(张建文), et al.General situation for the hazards, control and evaluation standard system of PM10and PM2.5[J].Occupation and Health(职业与健康), 2013, (1): 117-119.

[6] Schwartz J, Dockery D W, Neas L M.Is daily mortality associated specifically with fine particles? [J].Journal of the Air & Waste Management Association, 1996, 46(10): 927-939.

[7] He Boshu(何伯述), Zheng Xianyu(郑显玉), Chang Dongwu(常东武), et al.Experimental study of the temperature impacts on the SO2reduction ratio by ammonia gas scrubbing [J].Acta Scientiae Circumstantiae(环境科学学报), 2002, 22(3): 412-416.

[8] Chen Meiqian(陈梅倩), He Boshu(何伯述), Chen Guanghua(陈广华), et al.Chemical kinetics based analyses on SO2removal reactions by ammonia scrubbing [J].Acta Scientiae Circumstantiae (环境科学学报), 2005, 25(7): 886-890.

[9] Bai H, Biswas P, Keener T C.SO2removal by NH3gas injection: effects of temperature and moisture content [J].Ind.Eng.Chem.Res., 1994, 33(5): 1231-1236.

[10] Hsunling Bai, Pratim Biswas, Tim C Keener.Particle formation by ammonia-sulfur dioxide reactions at trace water conditions [J].Ind.Eng.Chem.Res., 1992, 31(1): 88-94.

[11] Tock R W, Hoover K C, Faust G J.SO2removal by transformation to solid crystals of ammonia complexes [J].AIChE Symp.Ser., 1979, 75(188): 62 -82.

[12] Gao X, Ding H L, Du Z, et al.Gas-liquid absorption reaction between (NH4)2SO3solution and SO2for ammonia-based wet flue gas desulfurization [J].Applied Energy, 2010, 87(8): 2647-2651.

[13] Liu Guorong(刘国荣), Wang Zhengwei(王政威), Wei Yulei(魏玉垒), et al.Experimental study and modeling for ammonia desulphurization in spray tower [J].CIESC Journal (化工学报), 2010, 61(9): 2463-2467 .

[14] Bao Jingjing(鲍静静), Yin Huabin(印华斌), Yang Linjun(杨林军), et al.Formation characteristics of aerosols in wet ammonia-based desulphurization process [J].Journal of Chemical Engineering of Chinese Universities (高校化学工程学报), 2010, 24(2): 325-330.

[15] Bao Jingjing(鲍静静), Yang Linjun(杨林军), Yan Jinpei(颜金培), et al.Performance of removal of fine particles by WFGD system [J].CIESC Journal (化工学报), 2009, 60(5): 1260-1267.

[16] Bao Jingjing(鲍静静), Yin Huabin(印华斌), Yang Linjun(杨林军), et al.Removal of fine aerosol particles formed in wet ammon in flue gas desulfurization process by heterogeneous condensation [J].Journal of Power Engineering(动力工程), 2009, 29(2): 178-183.

[17] Yan Jinpei(颜金培), Yang Linjun(杨林军), Bao Jingjing(鲍静静), et al.Impact property on fine particles from coal combustion in ammonia flue gas desulfurization process [J].Proceeding of the CSEE(中国电机工程学报), 2008, 29(5): 21-26.

[18] Hao Jiming(郝吉明), Ma Guangda(马广大).Air Pollution Control Engineering(大气污染物控制工程) [M].Beijing: Higher Education Press, 2011: 366.

[19] St Clair H W.Vapor pressure and thermodynamic properties of ammonium sulphites [J].US Bur.Mines Rept.Invest, 1937, (3339): 19.

[20] Guo Y, Liu Z, Huang Z, et al.Reaction behavior of sulfur dioxide with ammonia [J].Industrial & Engineering Chemistry Research, 2005, 44(26): 9989-9995.