工业规模CO2管道泄放过程中的压力响应及相态变化

2015-08-22喻健良郭晓璐闫兴清张永春陈绍云

喻健良,郭晓璐,闫兴清,张永春,陈绍云

(1大连理工大学化工机械学院,辽宁 大连 116024;2大连理工大学化工学院,辽宁 大连 116024)

引言

CO2捕集和封存技术(carbon capture and storage,CCS)是实现全球二氧化碳减排的最有效方式[1]。管道运输是其重要环节,也是较安全、环保和经济的运输方式[2]。大量CO2管道的应用使其安全运行问题备受关注[3-4]。当CO2长输管道发生泄漏时,由于焦耳-汤姆逊效应产生的低温容易导致管道脆性断裂扩展,同时泄漏的CO2扩散后会在附近形成高浓度区,危及区域内人员健康和安全[5-7]。

CO2管道泄漏过程包括管内压力和温度变化、射流膨胀、干冰生成和升华、重气扩散等[8]。而管内压力和温度变化是研究低温脆断以及泄放区域内CO2扩散过程的关键[9-12]。国内外对CO2管道泄漏时压力响应及相变的实验研究数量不多。Ahmad等[13]介绍了一次大规模全口径密相CO2埋地管道断裂实验,回路管道规格φ219.1 mm×12.7 mm,总长226.8 m,发现管内压力经历快速下降、准静态水平、后期泄放3个阶段。Cosham等[14]介绍了3次全尺寸CO2管道断裂实验,管道规格φ914.0 mm×25.4 mm,长度分别为16.16、16.97、22.71 m,发现减压过程都出现了压力平台,且带杂质CO2压力平台更高。Koeijera等[15-16]通过规格φ 12 mm×1 mm、长140 m管道装置研究了过冷液相CO2减压过程,发现液相CO2很快转变为两相泄放,最后转变为气相泄放。Cosham等[17]采用规格φ168.3 mm×10.97 mm、长144 m实验管道,研究了气相、液相CO2及含杂质CO2减压行为,发现液相较气相CO2的减压曲线平台更长,而含杂质CO2减压曲线平台则又高又短。Han等[18-19]利用细长管的圆柱形容器装置,研究发现细长管内的液态CO2转变为气固两相流可能发生在CO2进入大气之前。Xie等[20]利用规格φ40 mm×5 mm、长23 m回路管道装置进行了CO2垂直泄放实验,认为超临界CO2比气相CO2压降速率大得多。总之,目前对CO2管道泄漏时压力响应及相变研究的文献报道并不一致,还需要进一步研究。

本文采用的管道规格为φ273 mm×20 mm,长256 m,属于工业规模级别,相对于文献报道中的管道尺寸,更加适合和接近于模拟实际CO2运输管道。基于此,对CO2管道泄放时的管内压力和温度变化进行了测量和分析,研究了管道内压力响应情况以及相态变化规律,以期为CO2管道断裂扩展和泄漏扩散研究提供实验依据。

1 CO2管道实验装置及方案

1.1 实验装置

图1为实验装置和现场图,该装置由主管道、双膜爆破装置、加热装置以及数据采集系统等组成。主管道规格φ273 mm×20 mm,长度256 m,材质16Mn。

该装置采用双膜爆破装置实现可控泄放,并采用不同口径孔板实现不同口径泄放;利用加热装置为管道升温以达到不同的初始温度和压力;实验过程中管道压力和温度采用分布式同步数据采集系统测量记录。图2是双膜爆破装置原理。该装置由两个爆破片及夹持器、法兰及管道组成。通过在两个爆破片(A和B)之间的空腔注入高压气体来控制爆破。该装置长度约0.9 m,相对于整条管道来说很短,对压力和温度等测量数据的影响可忽略。该方法可达到快速泄压的目的,泄压速率范围为1×104~4×104MPa·s-1[21]。

1.2 实验方案

为测量管道压力和温度,在管道上分布了12个压力传感器、18个管顶热电偶、6个管底热电偶以及12个管外壁热电偶。本文涉及的CO2减压波速度为100~300 m·s-1,而管道长度256 m足够长,因此压力传感器采集频率1 kHz,精度0.06%FS~0.6%FS,可以支持本文研究内容;热电偶响应时间200 ms,误差±1℃,均满足高压低温的环境条件。采用美国NI公司的CompactRIO实时控制器进行数据采集,包括1个NI cRIO-9025嵌入式实时控制器和5个NI 9144以太网扩展机箱,各机箱内包括13个NI 9219通用模块和3个NI 9213热电偶输入模块。数据采集系统采用美国NI公司的LabVIEW软件进行编程。

1.3 实验条件

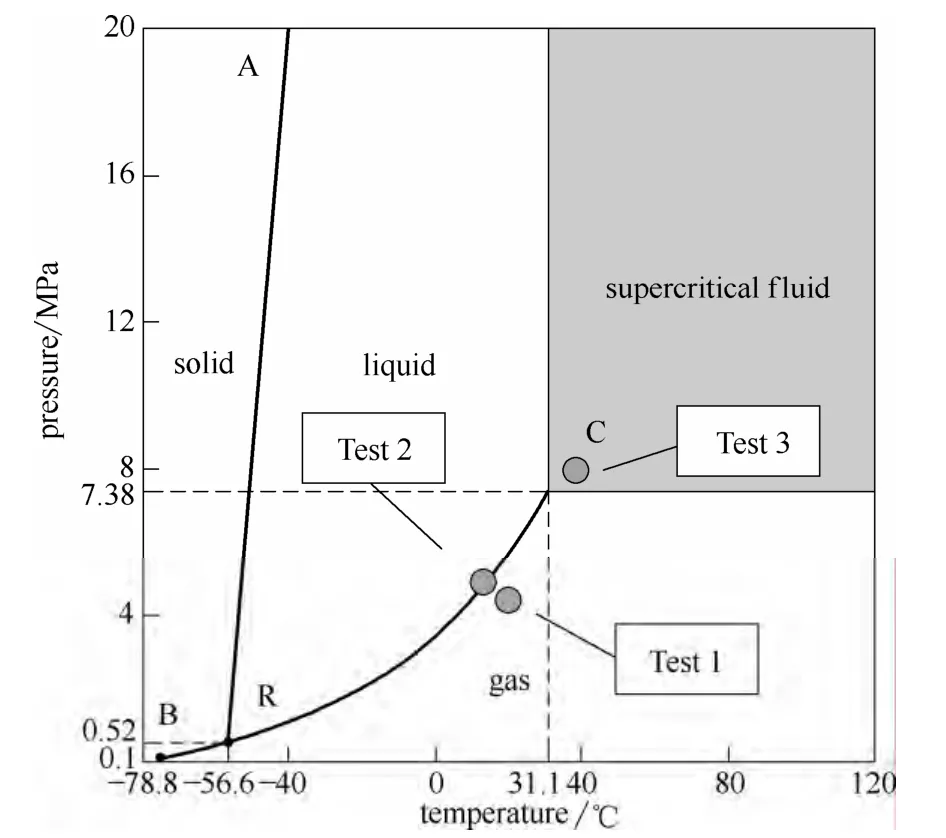

本文选取了3组初始相态分别为气相、气液两相、超临界相态实验进行分析。图3是CO2相态图。图中R是三相点,C是临界点,临界压力Pc为7.38 MPa。RC、RB、RA分别为气液、气固、液固平衡线。图示了3组泄放实验Test 1、Test 2和Test 3的初始相态所在的位置。表1是实验初始条件,表2为实验所取测量点位置。

图1 实验装置和现场图 Fig.1 Schematic and scene graph of experimental apparatus

图2 双膜爆破装置原理 Fig.2 Schematic diagram of dual-disc blasting device

图3 CO2相态图 Fig.3 CO2phase graph

2 实验结果和讨论

2.1 气相CO2管道泄放中压力响应及相态变化

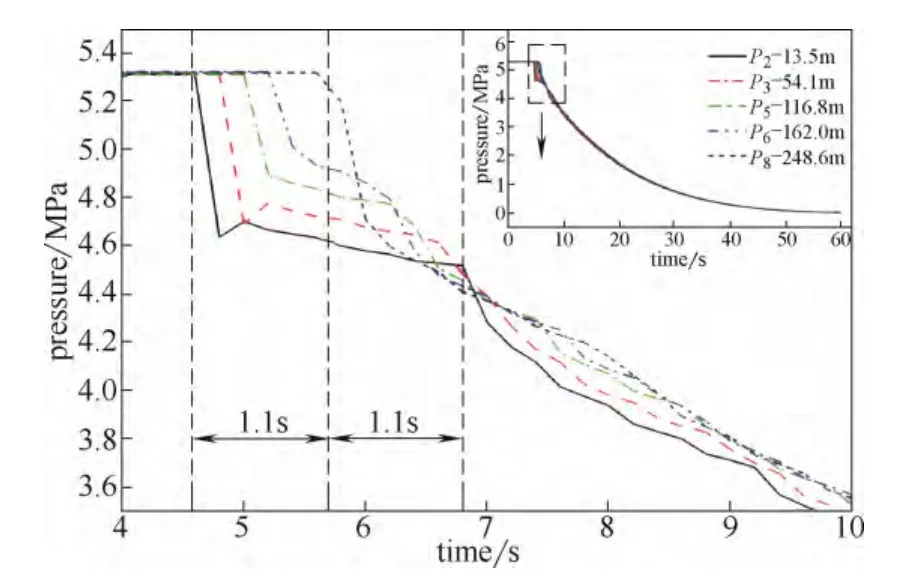

图4为Test 1实验压力响应曲线。由图可知,1.48 t CO2且泄放口径100 mm的泄放时间约55.4 s,平均压降速率约95.7 kPa·s-1;管道减压曲线变化过程整体上差别很小,而实际在泄放初始时有明显不同[22]。图4局部放大图是管道上5个测点(P2、P3、P5、P6、P8)在泄放初始时的压力响应过程。本次实验的减压波传播分为2个时间段,每个时间段为1.1 s(1.1 s是减压波以238.2 m·s-1介质声速自P2点传播至管道末端的时间)。在第1个1.1 s内,当减压波传播至P2时,该处压力快速下降至4.63 MPa,降幅0.67 MPa;此时该处短暂穿过相包络线进入两相区,压力略有反弹后缓慢下降[23]。减压波到达P3、P5、P6、P8时,压力依次开始突降,降幅依次减小,分别为0.62、0.41、0.37、0.01 MPa。在第2个1.1 s内,减压波自管道末端传播至泄放端,并依次导致P8、P6、P5、P3、P2再次大幅度降低,降幅依次减小,分别为0.72、0.49、0.37、0.23、0.09 MPa。经过此次减压波反射,管道泄放端和末端压力差逐渐缩小,对数压力与时间呈线性关系下降。

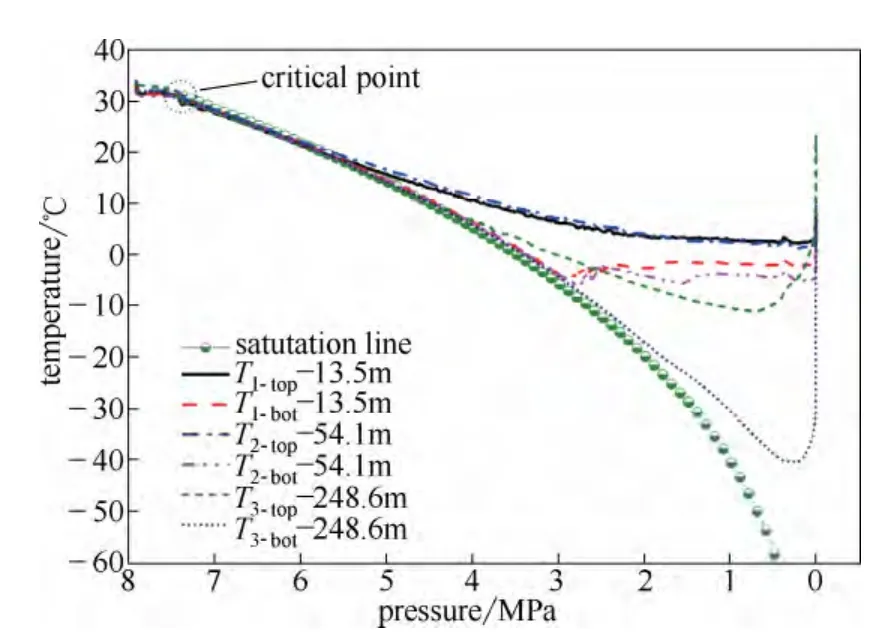

图5为Test 1实验压力-温度对应曲线。泄放开始后,距离泄放端较近的T1、T2处压力-温度曲线向右偏离了CO2饱和线,始终处于气相状态;而处 于管道末端附近T3-top和T3-bot的压力和温度分别降至3.22 MPa和-2.9℃、3.62 MPa和1.5℃时,开始贴着气液饱和线下降,说明该处底部和顶部CO2先后进入了两相区。T3-top最低温度降至-43℃,T3-bot最低温度降至-64℃,说明距离泄放端越远,温降幅度越大,且底部较顶部降幅大,处于两相区时间越长。

表1 实验初始条件 Table 1 Experimental conditions

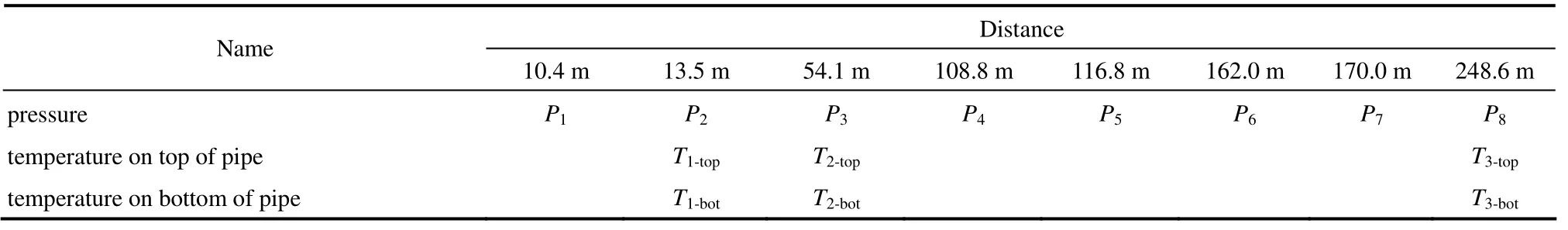

表2 实验取测量点位置 Table 2 Experimental measurement point locations

图4 压力响应曲线 Fig.4 Pressure response curve

图5 压力-温度对应曲线 Fig.5 Corresponding curve of pressure-temperature

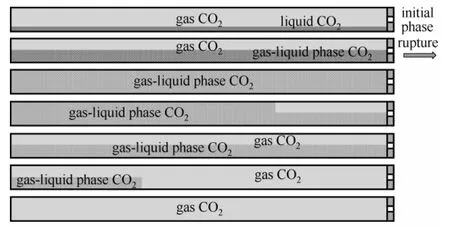

通过以上分析,对于气相CO2泄放,泄放端气相CO2快速膨胀排出,使该处发生压力突降,形成的减压波向管道末端传播,所经之处压力依次发生突降。压力突降导致的气体膨胀作用,使压降停滞或减慢。随着管内压力和温度下降,泄放端附近CO2相态始终为气态,而管道末端附近温度的大幅下降使该处出现气液均相CO2,且管道底部较顶部的气液均相CO2维持时间更长。图6为气相CO2泄放相态变化过程。

2.2 气液两相CO2管道泄放中压力响应及相态变化

图6 气相CO2泄放相态变化 Fig.6 Phase transition in process of gas CO2discharge

图7 压力响应曲线 Fig.7 Pressure response curve

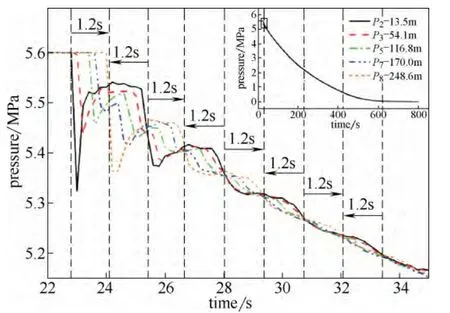

Test 2实验的CO2初始状态为气液分层,泄放口径50 mm,气液界面处于泄放口之下,其中液相CO2体积为2.25 m3,气相CO2体积为8.56 m3。图7是Test 2实验压力响应曲线。由图可知,3.32 t CO2充装量的泄放时间约777.2 s,平均压降速率约7.2 kPa·s-1。图7局部放大图是P2、P3、P5、P7、P8测点在泄放初始时的压力响应过程。图中“→”代表减压波自管道泄放端向末端传播,“←”则代表减压波自管道末端向泄放端传播。本次实验减压波传播过程分为8个时间段,每个时间段为1.2 s(1.2 s是减压波以198.5 m·s-1介质声速自P2处传播至管道末端的时间)。表3是P2、P3、P5、P7、P8测量点的压力响应参量。表中包含3种压力响应参量:压力突降幅度ΔPf、压力反弹幅度ΔPr和准静态压力水平Pqs。在第1个1.2 s内,当减压波依次传播至P2、P3、P5、P7、P8时,各处发生第1次压力突降和反弹,达到第1个准静态压力水平Pqs1。ΔPf1和ΔPr1随距离增大而逐次减小,Pqs1随距离增大而逐次降低。在第2个1.2 s内,减压波在管道末端发生反射,向泄放端开始传播,所经各处导致第2次压力突降和反弹后达到第2个准静态压力水平Pqs2。ΔPf2和ΔPr1随距离增大而逐次增大,Pqs2随距离增大而逐次升高。第3次时间段1.2 s的减压波传播过程与第1次情况相同。从表中数据看出,ΔPf和ΔPr随传播次数增加整体不断减小,各个测点准静态压力水平逐渐接近。当减压波开始第4次传播时,由于管道泄放速率已大于气泡生成率,各处压力不再发生反弹;并且随着减压波传播次数增加,各处压力越来越接近。

图8为Test 2实验压力-温度对应曲线。泄放开始时,经过减压波多次反射,所有测点处CO2由气液分层转变为气液均相;当T1-top、T2-top、T3-top、T1-bot、T2-bot、T3-bot依次降至对应压力和温度4.7 MPa和14℃、4.7 MPa和14℃、4.2 MPa和9℃、2.9 MPa和-4℃、2.2 MPa和-15℃、1.1 MPa和-38℃时,依次脱离气液饱和线,即由气液均相变为气相。气液两相与气相CO2泄放管内温度变化具有相似规律。

通过分析得知此次气液两相CO2泄放,管道泄放端上层气相CO2首先快速膨胀排出,使管道上层压力突降,形成的减压波向管道末端传播,同时向管道底部液相CO2传播。当减压波进入液相CO2时,饱和液态CO2过热汽化,使压力突降停滞并发生反弹。减压波沿管道的多次传播使整条管道底部液相CO2变为过热液体而沸腾汽化为气液均相。随着CO2流出和压力下降,气液均相向气相CO2的转变从管道泄放端顶部开始,向管道末端顶部传播,而后向管道底部传播,直到整条管道转变为气相泄放。图9为气液两相CO2泄放相态变化过程。

2.3 超临界CO2管道泄放中压力响应及相态变化

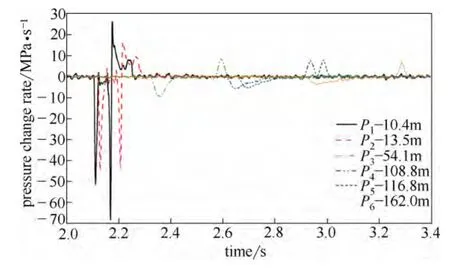

图10是Test 3实验的压力响应曲线。由图可知,5.87 t CO2且泄放口径50 mm的泄放时间约312.4 s,平均压降速率约25.3 kPa·s-1。图10局部放大图是泄放开始时管道上P1、P2、P3、P4、P5、P6测点的压力响应过程。本次实验减压波传播过程分为2个时间段,每个时间段为1.3 s(1.3s是减压波以198.5 m·s-1介质声速自P1传播至管道末端的时间)。在第一个1.3 s内,P1处压力突降至临界压力Pc(7.38 MPa)时发生气泡成核使压降停滞或减慢,停滞时间约0.015 s;压力继续突降至7.035 MPa时快速反弹;反弹压力超过Pc时,压升速率减慢。减压波传播至P2时的压降过程与P1处相似,但到达Pc时压降停滞时间较长,约0.025 s。当减压波传播至P3和P4时,该两处压力都是在Pc处开始反弹,而P5和P6处的压力反弹点则要高于Pc,故不会发生气泡成核;该处压力突降和反弹是由前端传播来的减压波和压力反弹波决定的。减压波经过P1、P2、P3、P4、P5、P6时导致的压降幅度依次减小,分别为0.875、0.859、0.535、0.535、0.517、0.432 MPa;在压力反弹之后,所有测点压力几乎达到同一个准静态压力水平7.62 MPa,这个压力水平是由泄放端的压力反弹决定的。在第2个1.3 s内,减压波自管道末端向泄放端传播,并依次导致P6、P5、P3、P3、P2、P1再次大幅度降低,且经过Pc时,压降出现停滞或减缓。经过此次减压波反射,管内压力逐渐低于Pc,CO2相态由超临界相态转变为气液均相,不再发生压力突降和反弹。

表3 压力响应参量 Table 3 Pressure response parameters/MPa

图8 压力-温度对应曲线 Fig.8 Corresponding curve of pressure-temperature

图9 管道内气液两相CO2泄放相态变化 Fig.9 Phase transition in process of gas-liquid CO2discharge

图10 压力响应曲线 Fig.10 Pressure response curve

图11 第1个时间段1.3 s内的压降速率 Fig.11 Pressure drop rate of first 1.3 s

图12 压力-温度对应曲线 Fig.12 Corresponding curve of pressure-temperature

图11是第1个时间段1.3 s内压变速率曲线。从图中得知,P1处压变速率降至-51.358 MPa·s-1时,由于压力穿过Pc,压变速率发生突变,回复至零附近,这时压降停滞;由于泄压速率高于气泡生成率,导致该处压变速率再次降低至-68.536 MPa·s-1,这时气泡生成率已高于泄压速率,压力以指数增长;压变速率增长至26.40 MPa·s-1时,压力再次穿过Pc,使该处压变速率减小至3.340 MPa·s-1附近,而后增长至7.758 MPa·s-1。P2处压变速率变化和P1处相似,但两次压变速率降幅更小,分别为44.568 MPa·s-1和44.071 MPa·s-1;两次压变速率增幅也更小,分别为16.187 MPa·s-1和9.397 MPa·s-1。P3、P4、P5、P6处压力突降没有穿过Pc,因此在压变速率突降和增长中都只有一个降幅和一个增幅;压变速率降幅随距离增长依次变小,分别为9.245、5.586、5.346、3.741 MPa·s-1;压变速率增幅随距离增长依次变小,分别为8.946、7.955、7.720、6.5462 MPa·s-1。由分析可知,泄压速率和气泡生成率是影响减压波传播过程的重要因素。

图12为Test 3实验压力-温度对应曲线。泄放开始的CO2仍处于超临界状态,当压力低于Pc时,所有测点压力和温度沿着饱和线下降,说明超临界CO2很快转变为气液均相。T1-top、T2-top、T3-top、T1-bot、T2-bot、T3-bot依次脱离气液饱和线,即由气液两相转变为气相所对应的压力和温度点分别为5 MPa和15.4℃、4.7 MPa和13℃、3.7 MPa和-4.4℃、3 MPa和-4.2℃、2.9 MPa和-6℃、0.5 MPa和-39℃。由此可知,超临界CO2在压力降至Pc时转变为气液均相,随着管内压力和温度下降,气液均相向气相CO2的转变先从管道顶部开始,而后向管道底部传播。超临界CO2与气液两相以及气相CO2管道泄放中的管内温度变化具有相似规律。

通过以上分析,将超临界CO2管道泄放过程分为超临界CO2泄放、气液均相CO2泄放和气相CO2泄放3个过程。在Pc之上时进行的是超临界CO2泄放,发生了压力突降和反弹、准静态压力水平以及再次压降和反弹等过程。当压力普遍低于Pc,超临界CO2全部转变为气液均相CO2。随着管内压力和温度下降,气液均相CO2向气相CO2的转变,从管道顶部开始,而后从管道底部传播。图13为超临界CO2泄放相态变化过程。

图13 管道内超临界CO2泄放相态变化 Fig.13 Phase transition in process of supercritical CO2discharge

3 结论

(1)气相CO2管道泄放中,减压波前沿所经之处,各点压力立即开始下降,压降之后,由于气体膨胀作用,使压降发生停滞或减慢。减压波传播使管道压力和温度不断下降,泄放端附近CO2相态始终为气态;而管道末端附近则出现气液均相CO2,且底部较顶部气液均相CO2维持时间更长。

(2)泄放口位于气液界面之上的气液两相CO2管道泄放中,减压波传播发生多次反射并导致多次压力突降和反弹。减压波自管道上层向底部传播使管底液相CO2变为过热液体而汽化,使压降停滞并反弹;减压波自泄放端向管道末端传播使整条管道的气液分层CO2转变为气液均相。气液均相CO2向气相的转变由管道顶部开始,而后传播至底部。

(3)超临界CO2管道泄放中,压力突降和反弹以及准静态压力水平发生在临界区域附近,且压力穿过Pc时,压变速率会停滞和减慢。管道压力高于Pc时进行的是超临界CO2泄放;当管道压力普遍低于Pc时,超临界CO2全部转变为气液均相CO2进行泄放。气液均相CO2向气相的转变由管道顶部开始,而后传播至底部。

[1] IEA.Energy Technology Perspectives 2012: Pathways to a Clean Energy System[R].2012

[2] Wareing C J, Fairweather M, Falle S A E G, Woolley R M.Validation of a model of gas and dense phase CO2jet releases for carbon capture and storage application [J].International Journal of Greenhouse Gas Control, 2014, 20: 254-271.

[3] Koornneef J, Spruijt M, Molag M, Ramirez A, Faaij A, Turkenburg W.Uncertainties in risk assessment of CO2pipelines [J].Energy Procedia, 2009, 1: 1587-1594.

[4] Duncan I J, Wang H.Estimating the likelihood of pipeline failure in CO2transmission pipelines: new insights on risks of carbon capture and storage [J].International Journal of Greenhouse Gas Control, 2014, 21: 49-60.

[5] Woolley R M, Fairweather M, Wareing C J, et al.An integrated, multi-scale modelling approach for the simulation of multiphase dispersion from accidental CO2pipeline releases in realistic terrain [J].International Journal of Greenhouse Gas Control, 2014, 27: 221-238.

[6] Woolley R M, Fairweather M, Wareing C J, et al.CO2PipeHaz: quantitative hazard assessment for next generation CO2pipelines [J].Energy Procedia, 2014, 63: 2510-2529.

[7] Rian K E, Grimsmo B, Laksa B, Vembe B E, Lilleheie N I, Brox E, Evanger T.Advanced CO2dispersion simulation technology for improved CCS safety [J].Energy Procedia, 2014, 63: 2596-2609.

[8] Molag M, Dam C.Modelling of accidental from a high pressure CO2pipelines [J].Energy Procedia, 2011, 4: 2301-2307.

[9] Lund H, Flatten T, Munkejord S T.Depressurization of carbon dioxide in pipelines — models and methods [J].Energy Procedia, 2011, 4: 2984-2991.

[10] Aursand E, Aursand P, Berstad T, Dørum C, Hammer M, Munkejord S T, Nordhagen H O.CO2pipeline integrity: a coupled fluid-structure model using a reference equation of state for CO2[J].Energy Procedia, 2013, 37: 3113-3122.

[11] Martynov S, Brown S, Mahgerefteh H, Sundara V.Modelling choked flow for CO2from the dense phase to below the triple point [J].International Journal of Greenhouse Gas Control, 2013, 19: 552-558.

[12] Brown S, Martynov S, Mahgerefteh H, Chen Shaoyun, Zhang Yongchun.Modelling the non-equilibrium two-phase flow during depressurisation of CO2pipelines [J].International Journal of Greenhouse Gas Control, 2014, 30: 9-18.

[13] Ahmad M, Lowesmith B, Koeijer G D, Nilsen S, Tonda H, Spinelli C, Cooper R, Clausen S, Mendes R, Florisson O.COSHER joint industry project: large scale pipeline rupture tests to study CO2release and dispersion [J].International Journal of Greenhouse Gas Control, 2015, 37: 340-353.

[14] Cosham A, Jones D G, Armstrong K, Allason D, Barnett J.Ruptures in gas pipelines, liquid pipelines and dense phase carbon dioxide pipelines//Proceedings of the 2012 9th International Pipeline Conference[C].2012.

[15] Koeijera G d, Borch J H, Jakobsenb J, Drescher M.Experiments and modeling of two-phase transient flow during CO2pipeline depressurization [J].Energy Procedia, 2009, (1): 1683-1689.

[16] Drescher M, Varholm K, Munkejord S T, Hammer M, Held R, Koeijer G d, Barnett J.Experiments and modelling of two-phase transient flow during pipeline depressurization of CO2with various N2compositions [J].Energy Procedia, 2014, 63: 2448-2457.

[17] Cosham A, Jones D G, Armstrong K, Allason D, Barnett J.The decompression behaviour of carbon dioxide in the dense phase// Proceedings of the 2012 9th International Pipeline Conference[C].2012.

[18] Han S H, Kim J, Chang D.An experimental investigation of liquid CO2release through a capillary tube [J].Energy Procedia, 2013, 37: 4724-4730.

[19] Han S H, Chang D, Kim J, Chang W.Experimental investigation of the flow characteristics of jettisoning in a CO2carrier [J].Process Safety and Environmental Protection, 2014, 92: 60-69.

[20] Xie Qiyuan, Tu Ran, Jiang Xi, Li Kang, Zhou Xuejin.The leakage behavior of supercritical CO2flow in an experimental pipeline system [J].Applied Energy, 2014, 130: 574-580.

[21] Bartak J.A study of the rapid depressurization of hot water and the dynamics of vapour bubble generation in superheated water [J].International Journal of Multiphase Flow, 1990, 16(5): 789-798.

[22] Martynov S, Brown S, Mahgerefteh H, Sundara V, Chen Shaoyun, Zhang Yongchun.Modelling three-phase releases of carbon dioxide from high-pressure pipelines [J].Process Safety and Environmental Protection, 2014, 92: 36-46.

[23] Botros K K, Studzinski W, Geerligs J, Glover A.Determination of decompression wave speed in rich gas mixtures [J].The Canadian Journal of Chemical Engineering, 2004, 82: 880-891.

[24] Brown S, Beck J, Mahgerefteh H, Fraga E S.Global sensitivity analysis of the impact of impurities on CO2pipeline failure [J].Reliability Engineering and System Safety, 2013, 115: 43-54.