梯形微通道内乙醇水混合蒸气冷凝流型可视化实验

2015-08-22姜睿马学虎兰忠白涛白玉潇

姜睿,马学虎,兰忠,白涛,白玉潇

(大连理工大学化学工程研究所,辽宁省化工资源清洁利用重点实验室,辽宁 大连 116023)

引言

随着电子、航天等技术的发展,电子设备高密度热流散热问题愈发突出,微通道内流动冷凝换热作为一种高效的解决方案,也受到研究者的广泛关注。由于微通道内表面张力占主要地位,重力等体积力影响占较小地位,因此微通道内的传递现象与宏观大通道有较大不同。

微通道内气液两相流体的流动形态及流动机理与宏观大通道大不相同,其对通道内的传质与传热及压降特性具有重要影响,两相流动形态的变化也会对流体的流动阻力、稳定性等造成影响,许多研究者[1-4]对微通道内冷凝两相的两相流型进行了研究,发现了滴状、环状、喷射及间歇泡状流等不同流型。Chen等[5-6]对三角形及矩形截面的微通道内冷凝过程进行了研究,发现喷射流是微通道内冷凝流动的特征流型。Ma等[7]对不同高宽比的梯形微通道内冷凝现象进行研究,发现蒸气干度越大,微通道内越容易发生环状流,其传热系数也越大。

众所周知,冷凝模式与表面润湿性密切相关,Fang等[8]及Chen等[9]对疏水性微通道内冷凝流型进行了实验,观察到通道内滴状流型存在。然而,为了实现滴状冷凝,需要对高表面能的表面涂覆功能涂层以降低表面能,从成本及性能上综合考虑,现在并没有令人满意的解决方案[10]。而通过乙醇水混合蒸气冷凝,利用冷凝液本身表面张力变化形成滴状冷凝,对于强化冷凝传热是一种有效的途径[11]。

Utaka等[12-14]对不同浓度、不同冷凝温度梯度下的乙醇水蒸气冷凝传热进行测量,发现蒸气中乙醇浓度为1%时传热系数最高,为膜状冷凝的2~8倍,发现乙醇水冷凝液滴底部有液膜出现,并测量了液膜厚度。Yan等[15-16]对乙醇水混合蒸气冷凝进行了可视化研究,实验探究了蒸气中乙醇浓度、温度梯度、蒸气流速、压力等操作因素对流型、液滴尺寸及传热的影响。结果表明,蒸气中乙醇浓度及过冷度对传热影响很大,温度梯度对冷凝传热起到增强作用,传热系数随着蒸气流速与蒸气压力增加而增大。Deans等[17]对添加少量三甲胺的蒸气水平管冷凝进行了实验研究,实验认为底层液膜与液滴的表面张力梯度是滴状冷凝出现的原因。Lan等[18]利用表面自由能差方法对乙醇水滴状冷凝成因进行解释,发现表面自由能差越大,乙醇水蒸气滴状冷凝形态越明显。Fu等[19-21]对甲醇水、乙醇水混合溶液在发散微通道内沸腾进行了可视化实验研究,实验测试了不同醇质量分数下微通道的临界热通量及沸腾流型,并对流型进行了预测关联。

但是,上述研究中对微通道内混合工质冷凝的可视化实验较少,鉴于此,本文对微通道内乙醇水冷凝流型进行了可视化实验,分别对不同入口乙醇浓度蒸气冷凝流型进行了观测。同时,将微通道分为10段,分别计算了通道内气液两相乙醇浓度及蒸气干度变化,并以蒸气干度为坐标建立蒸气冷凝两相流型图。

1 实验

1.1 微通道实验流程

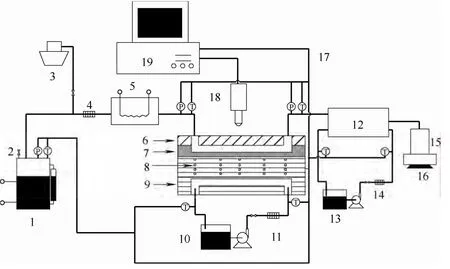

本文中所用微通道冷凝实验装置如图1所示。饱和蒸气由锅炉产生,流经蒸气阀、过滤器、测试模块、后冷凝器并最终进入冷凝物收集器。管道采用保温棉进行保温,蒸气在入口混合器中处于饱和状态。蒸气完全冷凝后凝液在冷凝物采集器中被收集,并在电子天平上称量以测定蒸气质量流量。为了清除不凝气体,锅炉加热前由真空泵抽真空,微通道在收集实验数据前被锅炉产生的蒸气清扫。流型稳定后进行数据图像采集。

图2为微通道冷凝实验测试模块的铜冷却器和微通道的图像。冷却器由紫铜制成,底部通冷却水进行冷却。为保障铜冷却器顶层和硅基微通道底层之间良好的导热效果,本装置将硅脂均匀涂抹在两者之间。冷却器处于硅基微通道与冷却水之间。为检测区域热传导速率,本文将20个T型热电偶分为5组装在冷却器的中心线上。两相邻热电偶之间纵向相距3 mm,轴向相距12 mm。硅片采用湿法刻蚀工艺,加工后的单晶硅片与硼硅玻璃键合而成,为14个长50 mm的平行梯形微通道。梯形微通道表面几何参数由台阶扫描仪检测,上底为440.57 μm,下底为276.69 μm,高为115.73 μm,水力学直径为165.87 μm。

为了两相流动的可视化研究,本文主要采用了显微镜头(CX10C)和高速摄像(FASTCAM APX-RS)对微通道冷凝流型进行拍摄。拍摄光源采用冷光源(KMH-24)。微通道入口及出口的温度和压力分别由T型热电偶和压力传感器检测。冷却水体积流率由转子流量计检测;同时,冷却水的进口及出口温度通过4个安装在冷却水混合器中心线的T型热电偶检测。温度及压力信号由Agilent34970A数据采集器采集。乙醇水蒸气质量通量通过蒸气阀控制;冷却水温度由DFY-10/25恒温水槽进行控制。

图1 微通道蒸气冷凝系统流程 Fig.1 Schematic diagram of experimental facility

图2 微通道实验测试系统及热电偶排布 Fig.2 Schematic diagram of test section structure and location of thermocouples in copper cooler

1.2 数据处理

微通道内热通量通过文献[7]方法进行计算。乙醇水蒸气冷凝质量通量通过测量冷凝液量和时间进行计算。入口混合蒸气中乙醇质量分数利用Aspen软件中NRTL(non-random two liquid)方法进行计算,通过采集到的饱和混合蒸气的压力和温度即可计算出蒸气中乙醇质量分数。微通道内乙醇水物性数据采用文献[22]中方法拟合得到。

乙醇水蒸气相变焓值为

乙醇水蒸气双组分冷凝过程中,由于汽液两相平衡存在,冷凝液中乙醇浓度与气相中乙醇浓度不同,所以将通道分为等距10段,每段5 mm。分别计算得每段冷凝量及液相气相中乙醇浓度。

实验操作压力为低压,乙醇水汽液平衡在低压条件下改变不大,以实验中平均压力0.16 MPa为标准压力,通过NRTL方法计算得0.16 MPa下中的乙醇气相浓度Wg和液相浓度数据Wl,拟合得到汽液两相平衡公式

微通道内冷凝量通过通道后部冷却系统(post- condenser)完全冷却后的凝液进行测量,以保证通道内蒸气完全冷凝,由此得到蒸气质量通量,乙醇水蒸气冷凝质量通量通过测量冷凝液量和时间进行计算。

同理可求微通道内每段入口的混合蒸气气相、液相质量通量Gg(z)、Gl(z);气相、液相内乙醇质量分数Wg(z)、Wl(z)。不同位置采用内插法进行求解。Gl,in、Gg,in、Gin分别为入口处液相质量通量、蒸气气相质量通量及蒸气质量通量;Wl,in、Wg,in分别为入口处液相、气相中乙醇质量分数。

微通道内每段蒸气干度x为

微通道内喷射流位置处量纲1参数Reynolds数Reg及Weber数Weg表达式为

2 实验结果与讨论

2.1 可视化流型

乙醇水蒸气随入口浓度不同会有不同流型出现。按照冷凝方向分,分别为环状流、环状条纹流、翻滚流、喷射流和泡状流。每个流型又因入口乙醇浓度不同表现为不同形式。不同入口浓度下流型如图3所示。

2.1.1 环状流环状流一般出现在通道入口处,环状流在不同入口乙醇浓度下表现不同。如图4所示,2%~6%入口乙醇浓度下环状流波动较小;60%入口乙醇浓度下环状流通道入口段波动较小,随着冷凝过程继续,冷凝后段液膜波动加大。L为通道内流型拍摄位置距通道入口的距离。与纯水蒸汽微通道内环状流相比[7],液膜波动明显。

图3 不同入口乙醇浓度混合蒸气微通道内冷凝流型 Fig.3 Schematic diagram of ethanol-water mixtures condensation flow patterns of different input ethanol concentrations

图4 环状流流型 Fig.4 Annular flow pattern

2.1.2 环状条纹流及翻滚流乙醇水蒸气冷凝随着冷凝的继续,蒸气流速减小,气液界面作用明显。2%、4%、6%、20%及31%浓度下,底部液膜呈现条纹,环状条纹流出现,不同入口乙醇浓度下环状条纹形状不同,20%和31%浓度下,环状条纹流在通道入口处便可观察到,且条纹较细,通道底部出现一条到多条波动条纹,不同条纹间有混合。2%、4%和6%浓度下,环状条纹流发生在环状流之后,条纹较粗,且波动较小,通道底部条纹只有1条,条纹周围会有液滴出现,低入口乙醇浓度下,条纹流之后为喷射流,通道底部条纹在喷射颈部前与壁面液膜混合,条纹流消失。

实验条件下,只有入口乙醇浓度为20%、31%时出现翻滚流,翻滚流出现在条纹流之后,随着冷凝继续及乙醇浓度增加,条纹流宽度增大,受空间尺度限制,波动条纹与通道上表面接触,条纹波动加剧甚至断裂,不同条纹流间、条纹流与壁面液膜交互混合,形成翻滚流,如图5所示,翻滚流中液体波动明显,随着蒸气冷凝,气相核心惯性力减小,条纹与壁面液膜混合,翻滚流结束。入口浓度60%时,发展到冷凝后段的环状流与翻滚流类似,但无明显条纹断裂过程,波动较翻滚流相比较弱。入口浓度2%、4%及6%的流型中未有翻滚流出现。

图5 环状-条纹-滴状流、环状-条纹流及翻滚流流型 Fig.5 Annular-streak-droplet, annular-streak and annular-churn flow pattern

2.1.3 喷射流不同入口乙醇浓度、不同质量通量下喷射流形状不同。入口浓度60%时,喷射流波动明显,不能形成稳定喷射尖端,无纯水蒸气冷凝中出现的喷射颈部[7],为多气泡喷射。在20%、31%浓度时,喷射流现象喷射流发生位置处出现冷凝液滴,呈现滴状喷射流型。由于喷射流发生在翻滚流之后,翻滚流中由于条纹液膜掺混,造成液膜波动剧烈,使得喷射区域液膜波动加剧,同样为无喷射颈部的多气泡喷射形态。入口浓度2%、4%及6%时,喷射流呈现与纯水蒸气微通道内冷凝类似的喷射形态,都存在喷射颈部与喷射尖端,颈部断裂,喷射尖端脱离形成气泡。低入口乙醇浓度下大部分喷射流型为单气泡喷射模式,喷射区域有液滴出现,呈滴状喷射模式(图6)。

图6 喷射-滴状流型及喷射流流型 Fig.6 Droplet-injection and injection flow pattern

2.1.4 泡状流泡状流发生在喷射流之后,泡状流流型与喷射流发生密切相关,喷射流流型波动剧烈,泡状流气泡小且常呈现多个气泡形态,喷射气泡移动速度较快且流动方向不沿中心线。2%~6%浓度下喷射流波动减小,与纯水蒸气冷凝类似,泡状流气泡增大,沿通道中心线移动(图7)。

图7 气泡流流型 Fig.7 Bubble flow pattern

2.2 不同浓度乙醇水流型图

乙醇水蒸气在微通道内不断冷凝,在微通道内会同时出现多种流动形态。为了预测冷凝过程中的流型变化,本文探究了微通道内乙醇水蒸气冷凝流型,同时建立对应的流型转换图。

本文通过计算与上述两种流型起始位置对应的乙醇水蒸气干度,以蒸气干度和乙醇水蒸气质量通量为坐标作出两条流型转换曲线,即为不同浓度乙醇水蒸气微通道冷凝的流型图(图8)。本文选取6%、20%及60% 3种特征流型进行流型图绘制(图8),发现蒸气质量流量越高,干度越大,流型呈现环状流形态;蒸气质量流量越低,干度越小,流型呈现泡状流形态。相同入口乙醇浓度下,喷射流发生位置干度随质量通量增加而减小。相同质量通量下,喷射流发生干度随着入口乙醇浓度增加先减小后增大。微通道内液体流型控制主要作用力为表面张力和惯性力,随着乙醇浓度增加,乙醇水溶液表面张力减小,不容易维持喷射流形态,喷射流发生干度应随乙醇浓度增加而增大。但入口乙醇浓度为20%时,自入口处开始,流型呈现条纹、翻滚、喷射形态,冷凝流型波动为3种特征流型中最剧烈的,使得喷射流发生位置干度较6%相比变小。

图8 微通道内乙醇水混合蒸气冷凝两相流型 Fig.8 Two-phase flow patterns map for ethanol-water condensation in microchannels

2.3 微通道内乙醇水蒸气冷凝两相流型转变关系预测式

虽然乙醇水混合蒸气冷凝流型波动较大,但由于微通道内流型变化与气相核心惯性力与表面张力密切相关。采用量纲1参数气相Reynolds数Reg表示气相核心惯性力,Weber数Wel表示表面张力对微通道内喷射流流型转换影响。基于实验数据,喷射流发生位置的干度对Reg及Wel进行经验关联,从而对两相流型进行预测。关联式如下

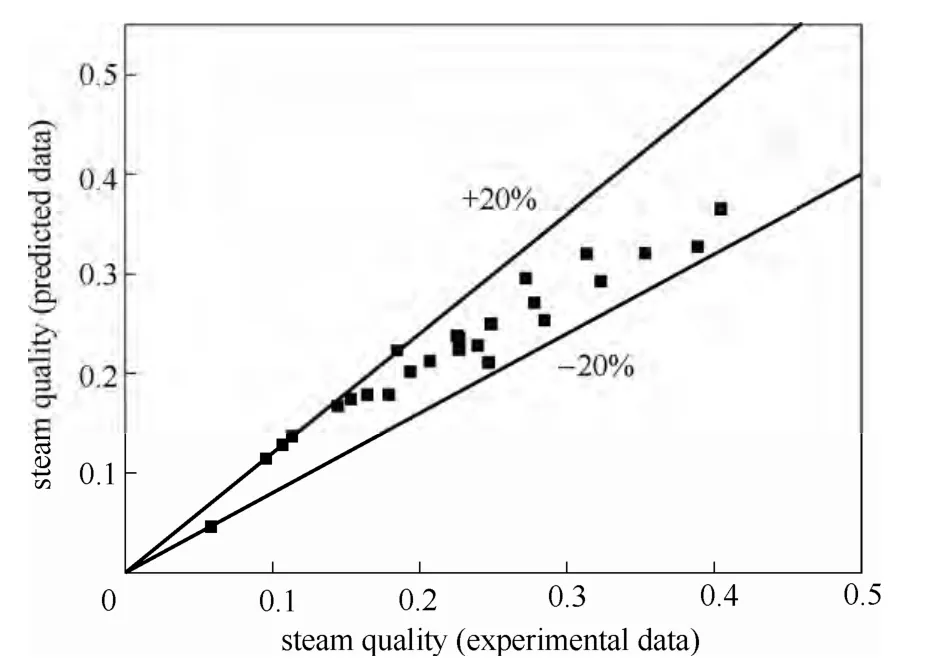

范围分别为90.4≤Reg≤611.9,1.03≤Wel≤20.13。对实验数据与经验关联式关联数据进行比较绘图,图9显示96%的数据点误差范围在±20%以内,显示经验关联式符合较好。

图9 微通道内喷射流型转换干度预测值与实验值对比 Fig.9 Comparison between predicted and experimental values of injection flow pattern transitional steam quality in microchannels

3 结论

(1)对不同入口乙醇浓度、不同质量通量的乙醇水蒸气微通道内冷凝进行了可视化实验,发现了环状条纹流、环状条纹滴状流、翻滚流、喷射滴状流等与纯水蒸汽冷凝不同的流型。

(2)以蒸气质量通量及蒸气干度为坐标对不同入口乙醇浓度的乙醇水蒸气冷凝流型建立了微通道内蒸气冷凝两相流型图,发现随着入口乙醇浓度增加,同样质量通量下喷射流发生干度先减小后增大。

(3)建立了乙醇水混合蒸气微通道内冷凝的量纲1流型转换临界干度预测关联式,能较好地预测微通道内喷射流型干度,为两相流型转换提供了判断依据。

符号说明

D——通道水力学直径,μm

G——质量通量,kg·m-2·s-1

h——相变焓,kJ·kg-1

L——拍摄位置距通道入口距离,mm

Re——Reynolds数

W——乙醇质量分数

We——Weber数

x——干度

Z——通道位置,mm

μ ——黏度,Pa·s

ρ——密度,kg·m-3

σ——表面张力,N·m-1

下角标

e——乙醇

g——气相

in——通道入口

l——液相

w——水

[1] Quan X J, Chen P, Wu H Y.Transition from annular flow to plug/slug flow in condensation of steam in microchannels [J].Int.J.Heat Mass Transfer, 2008, 51(3): 707-716.

[2] Chen Y P, Chen P.Condensation of steam in silicon microchannels [J].International Communications in Heat and Mass Transfer, 2005, 32(1): 175-183.

[3] Wu H Y, Yu M M, Cheng P, Wu X Y.Injection flow during steam condensation in silicon microchannels [J].Journal of Micromechanics and Microengineering, 2007, 17(8): 1618-1627.

[4] Wu H Y, Cheng P.Condensation flow patterns in silicon microchannels [J].International Journal of Heat and Mass Transfer, 2005, 48(11): 2186-2197.

[5] Wu J F, Shi M H, Chen Y P, Li X.Visualization study of steam condensation in wide rectangular silicon microchannels [J].International Journal of Thermal Sciences, 2010, 49(6): 922-930.

[6] Chen Y P, Wu R, Shi M H, Wu J F, Peterson G P.Visualization study of steam condensation in triangular microchannels [J].Int.J.Heat Mass Transfer, 2009, 52(21): 5122-5129.

[7] Ma X H, Fan X G, Lan Z, Hao T T.Flow patterns and transition characteristics for steam condensation in silicon microchannels [J].Journal of Micromechanics and Microengineering, 2011, 21(7): 075009.

[8] Fang C, Steinbrenner J E, Wang F M, Kenneth E G.Impact of wall hydrophobicity on condensation flow and heat transfer in silicon microchannels [J].Journal of Micromechanics and Microengineering, 2010, 20(4): 045018.

[9] Chen Y P, Shen C Q, Shi M H, Peterson G P.Visualization study of flow condensation in hydrophobic microchannels [J].AIChE Journal, 2014, 60(3): 1182-1192.

[10] Enright R, Miljkovic N, Alvarado J, Kwang K, Rose J.Dropwise condensation on micro-and nanostructured surfaces [J].Nanoscale and Microscale Thermophysical Engineering, 2014, 18: 223-250.

[11] Hu Shenhua(胡申华), Yan Junjie(严俊杰), Wang Jinshi(王进仕).Affecting factors of Marangoni condensation mode [J].CIESC Journal(化工学报), 2011, 62(11): 3053-3059.

[12] Utaka Y, Wang S.Characteristic curves and the promotion effect of ethanol addition on steam condensation heat transfer [J].Int.J.Heat Mass Transfer, 2004, 47: 4507-4516.

[13] Utaka Y, Kamiyama T.Condensate drop movement in Marangoni condensation by applying bulk temperature gradient on heat transfer surface [J].Heat Transfer-Asian Research, 2008, 37(7): 387-397.

[14] Utaka Y, Nishikawa T.Measurement of condensate film thickness for solutal Marangoni condensation applying laser extinction method [J].Journal of Enhanced Heat Transfer, 2003, 10(2): 119-130.

[15] Wang J S, Yan J J, Hu S H, Liu J P.Marangoni condensation heat transfer of water-ethanol mixtures on a vertical surface with temperature gradients [J].Int.J.Heat Mass Transfer, 2009, 52(9): 2324-2334.

[16] Yan J J, Wang J S, Yang Y S, Hu S H, Liu J P.Research on Marangoni condensation modes for water-ethanol mixture vapors [J].Microgravity Science and Technology, 2009, 21(1): 77-85.

[17] Deans J, Martin P J, Norris S.The condensation of steam containing low concentrations of trimethylamine [J].International Journal of Heat and Mass Transfer, 2013, 61: 381-388.

[18] Ma X H, Lan Z, Xu W, Wang M Z, Wang S F.Effect of surface free energy difference on steam-ethanol mixture condensation heat transfer [J].Int.J.Heat Mass Transfer, 2012, 55: 531-537.

[19] Lin P H, Fu B R, Pan C.Critical heat flux on flow boiling of methanol-water mixtures in a diverging microchannel with artificial cavities [J].International Journal of Heat and Mass Transfer, 2011, 54(15): 3156-3166.

[20] Fu B R, Tsou M S, Pan C.Boiling heat transfer and critical heat flux of ethanol-water mixtures flowing through a diverging microchannel with artificial cavities [J].International Journal of Heat and Mass Transfer, 2012, 55(5/6): 1807-1814.

[21] Fu B R, Lin P H, Tsou M S, et al.Flow pattern maps and transition criteria for flow boiling of binary mixtures in a diverging microchannel [J].International Journal of Heat and Mass Transfer, 2012, 55(5): 1754-1763.

[22] Poling B E, Prausnitz J M, John Paul O C, Reid R C.The Properties of Gases and Liquids [M].New York: McGraw-Hill, 2001.