ABS高分子附聚工艺的开发

2015-08-22王华伟王宁

王华伟,王宁

(天津市大沽化工股份有限公司,天津 300000)

·开发与应用·

ABS高分子附聚工艺的开发

王华伟,王宁

(天津市大沽化工股份有限公司,天津 300000)

为了使生产的ABS树脂有足够高的抗冲击强度,要求聚丁二烯胶乳的粒径要足够大。通过高分子附聚工艺,生产出大粒径聚丁二烯胶乳,考察了附聚过程中的工艺条件对高分子附聚效果的影响。通过试验确定了ABS高分子附聚试验的工艺,经高分子附聚所得到的聚丁二烯胶乳粒径呈单峰分布,小粒径胶乳较少,无大颗粒产生;该胶乳经接枝、凝聚及掺混后所得ABS树脂,抗冲击强度高于公司同类产品。

聚丁二烯胶乳;高分子附聚;粒径分布;ABS树脂;抗冲击强度

ABS树脂通常是指聚丁二烯(PBL)橡胶与单体苯乙烯和丙烯腈的接枝共聚物,它具有复杂的二相结构,橡胶是分散相,SAN(丙烯腈和苯乙烯共聚物)作为基体树脂是连续相。橡胶以颗粒状分散在基体树脂中,由于橡胶颗粒的存在,使ABS树脂具有更优越的性能,尤其是抗冲击性能提高较多。聚丁二烯胶乳是ABS树脂的分散相,赋予树脂韧性,因此大粒径聚丁二烯胶乳的制备是制备高抗冲ABS树脂的前提条件。

为了使生产的ABS树脂有足够高的冲击强度,要求PBL胶乳的粒径要足够大,一般要在300nm以上。增大胶乳粒径的方法主要有两种:一是在聚合过程中直接合成大粒径胶乳,称为一步法;二是先合成小粒径胶乳,再将小粒径胶乳附聚成大粒子,通称为二步法。二步法可以分为物理附聚、化学附聚和高分子附聚等。物理附聚法主要通过强力搅拌、胶乳冷冻、压力附聚等实现;化学附聚法则一般使用电介质、中和部分皂、调节pH值,以达到放大粒径的目的。

我公司目前使用高压物理附聚增大胶乳粒径:通过半连续乳液聚合反应,单体丁二烯变为100nm左右的聚丁二烯胶乳,合格的胶乳通过均质机进行增大粒径,在该过程中,通过调节压力、进口胶乳温度、固含量等变量来控制反应后胶乳颗粒的平均粒径。这种附聚是让小粒径胶乳在高压下通过均质机的均质阀实现的。当胶乳通过均质阀时,在其内部产生空穴,从而形成剪切力,使胶乳粒子稳定性下降,粒子间迅速聚集。通过该工艺得到的PBL胶乳,其粒径分布较宽,附聚后还有部分未附聚的初级粒子,通常分布在40nm~1385nm之间,其中小于214nm的粒子约占30%左右,有可能会产生大于1385nm的粒子。

高分子附聚法是一种新型附聚方法,它是一种以聚合物乳液为附聚剂的方法。这种乳液的分子团中存在着大量羧基,这些分子团可以穿透小粒径PBL胶乳橡胶粒子乳化层,利用羧基与小粒子不饱和键产生键合作用,从而将若干小的橡胶粒子聚集到一起形成以化学键,键合到一起,从而形成大粒径PBL胶乳;与另外两种附聚法相比,高分子附聚法条件温和,过程易控制,因此具有很大的发展潜力。通过该过程形成的胶乳粒子内部结构较紧密,存在部分空隙,粒子表面也存在突起,同时也具有较好的接枝能力。我公司研究所工程塑料试验室经过3年的研究,开发出该工艺,通过小试试验,得到的PBL胶乳粒径呈单峰分布,粒径小于214nm的胶乳仅占1%左右,并没有产生粒径大于1385nm的胶乳颗粒。

通过采用高分子附聚工艺,可以得到单峰分布的PBL胶乳,改进PBL胶乳粒径增长技术,通过与高压物理附聚的对比,全面考察附聚过程中的工艺条件对高分子附聚效果的影响,以及附聚效果对ABS树脂性能的影响。

1 试验部分

1.1 主要原料

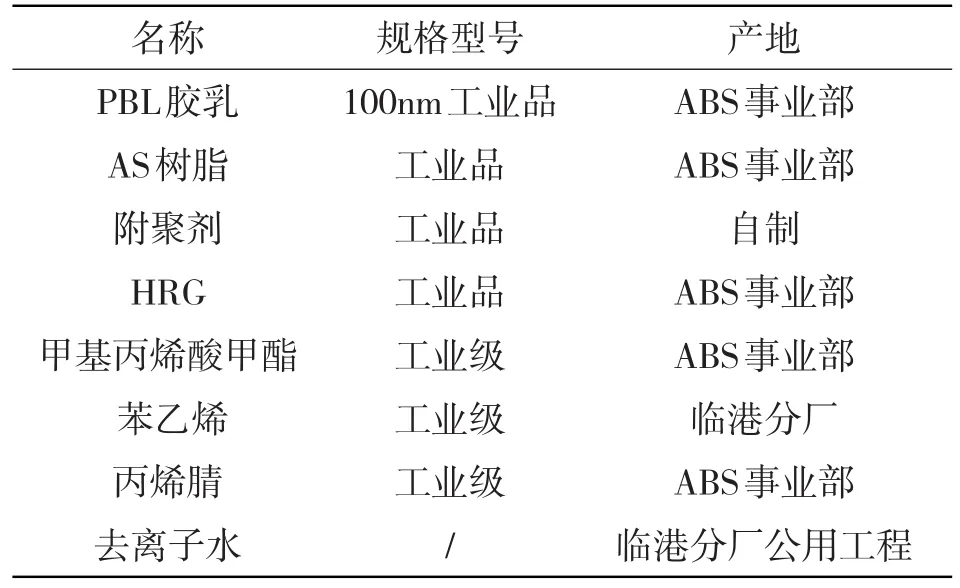

下表1列出了主要使用原料及试剂

表1 主要原料及试剂

1.2 主要设备

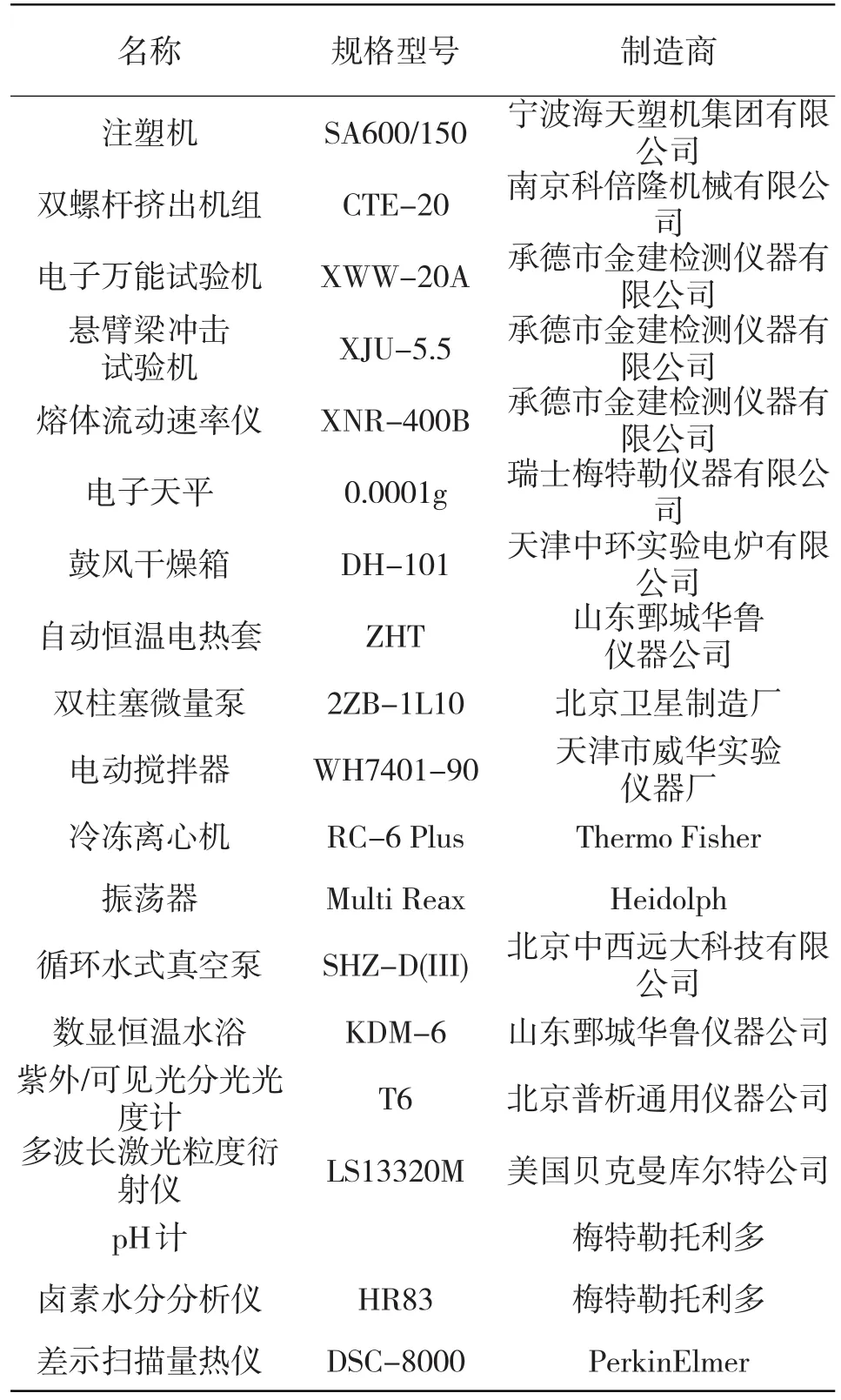

下表2列出了主要使用的仪器及设备。

1.3 高分子附聚工艺

称取一定量的PBL胶乳,开启搅拌,将其升温至一定温度,按照一定比例加入附聚剂和水,附聚一定时间后出料,出料后的产品进行固含量、平均粒径、pH值及粒径分布的测试;测试合格的胶乳进行接枝、凝聚试验,并将得到的胶粉烘干,与AS树脂按照一定比例进行掺混,进行力学性能、流动性能等项目的测试。

表2 主要仪器设备

1.4 测试方法

附聚后胶乳、接枝胶乳、凝聚胶粉均按照目前车间中控测试方法进行测试,ABS树脂测试均使用ASTM标准进行测试。

2 结果与讨论

2.1 高分子附聚剂加入量对胶乳粒径的影响

高分子附聚剂的加入量对PBL胶乳粒径分布有明显不同,在试验过程中,考察了不同加入量对其粒径的影响,根据加入量不同,其粒径分布变化如下图1所示。

随着高分子附聚剂加入量的增加,小粒径百分比明显降低,胶乳体系的粒径分布趋于集中;在实际试验时,当附聚剂用量较少时,胶乳的稳定性下降,粒径每天会不断增长;用量过大时,体系中极易出现大颗粒;当附聚剂加入量在2.7%~3.2%时,小于214nm的小粒径比例均较小。因此,在该工艺的开发中,附聚剂加入量选择2.7%~3.2%较为合适。

2.2高分子附聚剂加入时间对胶乳粒径的影响

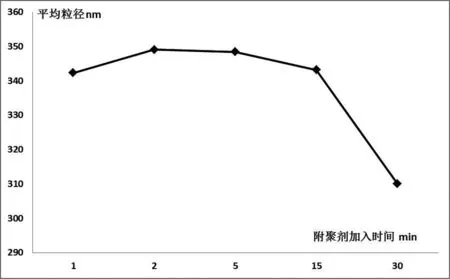

高分子附聚剂的加入时间对胶乳粒径也有较大的影响。附聚剂加入,时间越短越好,如果滴加时间过长,体系中会产生大颗粒,破坏体系的稳定性,另外,长时间的加入会引起胶乳粒子快速碰撞时间过长,也会导致胶乳不稳定。附聚剂加入时间对平均粒径的影响如下图2所示。

图2 附聚剂加入时间对平均粒径的影响

随着附聚剂加入时间的延长,胶乳粒径呈先大后小的趋势,当加入时间是30min时,胶乳体系内产生大颗粒;当加入时间为2min~5min时,粒径达到最佳,因此,在实际中,应按照具体情况在2min~5min中选择作为加料时间。

2.3 附聚温度对胶乳粒径的影响

附聚温度对胶乳粒径也有一定的影响,具体见下图3。

由上图可以看出,在30℃时,胶乳平均粒径达到最大,50℃后,平均粒径逐渐变小。测试该系列胶乳的粒径分布后发现,60℃时有4.1%的大颗粒物质出现,即附聚温度超过60℃时,胶乳已发生破乳,这是由于高温下,附聚剂分子运动加剧,影响附聚过程的稳定性。因此将附聚温度控制在40~50℃较为适宜,这样既能保证附聚速度,还可以保持体系的稳定性。

图3 附聚温度对平均粒径的影响

2.4 附聚时间对胶乳粒径的影响

附聚时间会对附聚效果产生影响,较长的附聚时间可以使胶乳附聚完全,稳定性变好,但是如果时间过长,胶乳中容易产生小颗粒絮凝物。为了研究附聚时间对PBL胶乳的影响,在实验中,从加入附聚剂开始,每隔15min取一次样,进行平均粒径测试,测试结果如下图4所示。

由上图可知,胶乳平均粒径最初为110.8nm,加入附聚剂后,开始长大,加入附聚剂1.5h时,粒径基本稳定,2h后,胶乳粒子增大,而且有大颗粒产生,为避免产生大颗粒及有利于下一步的接枝反应,附聚时间控制在1.5h内为宜。

2.5 高分子附聚胶乳放置时间对胶乳粒径的影响

为了考察该工艺的稳定性,将上述工艺所制备的附聚胶乳进行稳定性考察,将平均粒径作为考察指标,具体变化如下图5所示。

由上图可以看出,平均粒径的变化并不大,在工艺有效期(一个月内),基本保持稳定。

表4 附聚效果对ABS树脂性能的影响(通用ABS树脂配方)

图5 放置时间对胶乳粒径的影响

2.6 高压物理附聚胶乳与高分子附聚胶乳性能的对比

按照上述优化后的工艺进行附聚试验,将得到的高压物理附聚与高分子附聚胶乳后的胶乳进行对比,下表3为测试后的数据。

表3 高压物理附聚与高分子附聚的对比

对比上述表格中的数据可知,经过高压物理附聚后的胶乳中有30%左右的小粒径,胶乳并未完全被附聚,下图6为高压物理附聚胶乳的粒径分布情况;高分子附聚工艺后的胶乳粒径较大,同时其粒径分布呈单峰,下图7为高分子附聚胶乳的粒径分布。

高压物理附聚是一种物理过程,在附聚过程中橡胶粒子是通过胶束破裂后线性分子重新缠结融合而成,因此,压力附聚后胶乳粒子较为紧密,内部孔隙极少,表面相对光滑,比表面积较小,在接枝过程中接枝层仅限于粒子表面,接枝层较薄;高分子附聚是通过键能使橡胶粒子结合到一起,其内部较紧密,但也存在一定孔隙,粒子表面也形成突起,接枝时部分单体还可以进入孔隙进行内接枝,接枝层较厚。

2.7 附聚效果对ABS树脂的影响

将高分子附聚和高压物理附聚得到的胶乳分别在实验室进行接枝及凝聚,干燥后的胶粉按照公司通用牌号的配方,分别与AS树脂进行掺混造粒,得到两种ABS树脂,按照ASTM中相应的标准注塑成型,对成型样条进行拉伸、冲击等性能的测试,对粒料进行质量熔体流速的测试。测试结果如下表4所示。

图7 高分子附聚胶乳粒径分布图

从上表可以明显看出,使用高分子附聚工艺后,ABS树脂抗冲击性能有了较大幅度的提高,通过高分子附聚法得到的ABS树脂结构是单体进入到附聚粒子中,然后进行的接枝共聚合,形成网状结构,因此赋予ABS树脂较高的抗冲性,但是拉伸性能和流动性能略有下降。

3 结论

通过大量试验,在试验室成功开发了ABS高分子附聚工艺,采用高分子附聚工艺可以明显减少PBL胶乳中小粒径数目,并能有效提高ABS树脂的抗冲击性能;附聚时根据具体工况加入附聚剂,使用40-50℃作为附聚温度,2-5min内加入附聚剂,附聚1.5h后出料;对开发出的附聚胶乳进行了后续的评价试验,稳定性满足当前工艺需求,使用该胶乳生产出的ABS树脂冲击性能明显提高,达到试验预期目标。

高分子附聚工艺,能有效降低PBL胶乳中小粒径数目含量,提高胶乳的粒径,通过高分子附聚工艺,可以得到所需要的粒径分布的PBL胶乳,用来生产高端ABS专用树脂。

[1]黄立本,张立基,赵旭涛.ABS树脂及其应用[M].北京:化学工业出版社,2001.

[2]张春宇,张建军,孟凡忠等.高分子附聚法制备超大粒径聚丁二烯胶乳[J].化工科技,2012,20(1):46-48.

[3]翟云芳,穆蕊娟,梁滔等.附聚法制备高抗冲ABS树脂研究[J].工程塑料应用,2011,39(7):22-25.

[4]杨英,杨其,兰其盈等.用附聚法制备大粒径聚丁二烯胶乳[J].石化技术与应用,2008,26(5):425-428.

[5]杨瑞蒙,刘洋,高源等.用高分子附聚法制备大粒径聚丁二烯胶乳[J].合成橡胶工业,2014,37(1):34-37.

[6]潘广勤.胶乳附聚法放大聚丁二烯胶乳粒径的进展[J].兰化科技,1995,13(3):185-188.

[7]张留成,陆言球,台会文.乳胶型附聚剂附聚作用的实验研究[J].河北工学院学报,1992,21(3):1-7.

[8]宋振彪,索延辉,孙志坚等.接枝率对ABS产品性能的影响[J].塑料工业,2008,36:233-235.

[9]孙士昌,孙文盛,左丽娟等.附聚后胶乳粒子形态对接枝聚合的影响[J].合成橡胶工业,2012,35:74-78.

[10]周建.ABS生产中几种附聚方法的比较[J].炼油与化工,2006,17(2):31-32.

Study on polymer agglomeration process of ABS resin

WANG Hua-wei,WANG Ning

The particle of the Polybutadiene latex is required to be large enough to achieve high impact of the ABS resin.In this paper,the polybutadiene latex with large-size particle was produced by polymer latex agglomeration process,the process conditions of agglomeration were investigated,and the influence of agglomeration effect was also inspected.The agglomeration process was confirmed via experiments,the particle of polybutadiene latex by agglomeration was unimodal distribution,there were less small particle size of polybutadiene latex,and there appeared no large-size particles.ABS resin was obtained after the above latex was grafted,coagulated and compounded;the experimental results showed the impact property was superior to the similar product of the company.

polybutadiene latex;agglomeration;particle distribution;ABS resin;impact

10.3969/j.issn.1008-1267.2015.03.007

TQ331.4+1

A

1008-1267(2015)03-0019-05

2015-03-04