含氟聚合物聚合釜机械密封选型及泄漏问题解决

2015-08-21王井水

王井水

(巨化集团公司氟聚合物事业部,浙江 衢州324004)

机械密封正常运行是聚合生产稳定进行的基本保障,特别是在易燃易爆的反应介质下,机械密封的重要性尤显突出。机械密封若无法正常运行,不仅严重影响聚合生产效率,还会造成反应原料报废损失,且给检修带来巨大压力。笔者长期观察聚合釜运行,对每次机械密封的泄漏情况做了详细记录。针对某含氟聚合物聚合釜,分别从温度、压力、介质等方面介绍聚合釜机械密封及辅助系统的选型经验;并结合聚合釜机械密封泄漏情况,分析原因、实施改造。

1 选型及辅助系统配置

1.1 聚合釜基本工况及介质条件

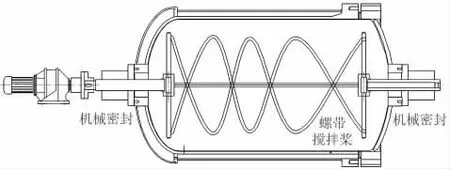

聚合釜为卧式带夹套,螺带式搅拌桨,容积7 m3;反应压力4.5 MPa、温度140℃,单批反应时间6 h。反应介质为某种含氟单体及助剂,酸性,并带有颗粒物质,粘性较大,易燃易爆。

1.2 高温条件下的选型

聚合釜工作温度较高,机械密封腔内温度、冷却液(去离子水)温度随之升高,导致密封端面摩擦系数增大。当温度达到水的沸点时,密封端面间的液膜汽化,形成摩擦副干摩擦,磨损逐渐增大,最终造成机械密封功能失效[1]。在高温作用下,密封组件的疲劳强度降低,容易发生热形变和热裂的现象。形变就会造成松脱,相互之间的配合精度改变,同样会造成密封失效。同时,聚合釜内反应呈酸性环境,密封组件的腐蚀和磨损将加剧,导致使用耐久性降低。

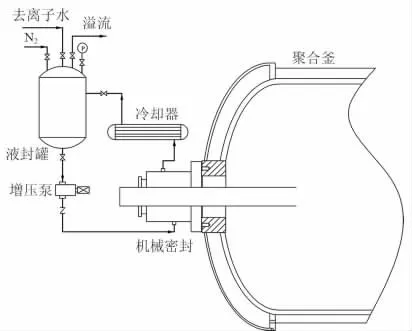

因此在聚合釜高温条件下,应采取冷却措施。配备外冷却液循环系统:设置液封储罐,在回水管段配置冷却器,尽可能地降低冷却液温度,使密封端面温度始终低于介质汽化温度。另外,密封组合件选择热膨胀系数相近的材料,防止热变形引起的配合失效[2]。

1.3 高压及真空条件下的选型

聚合釜在反应前,需进行多次置换以除尽釜内残留气体。为加快置换速率,利用真空泵进行抽气。若是密封腔内形成真空,将会引起摩擦副干摩擦。此外,聚合反应的工作压力约4.5 MPa。当密封腔内压力超过3.0 MPa时,会使密封端面比压过大,液膜难以形成。同时,高压还会使密封组件变形,引起密封失效。

针对聚合釜真空和高压这2个极端的压力条件,应选用双端面机械密封[3]。通过2道密封,防止密封腔内形成真空。同时,选择载荷系数较小的平衡型机械密封,这样在高压的条件下,仍然可以保证密封端面受力均匀,防止密封端面倾斜甚至摩擦,降低密封失效几率。

1.4 复杂介质条件下的选型

聚合反应的原料中存在气体介质。机械密封通常只能密封液体介质,不能直接密封气体介质。因为密封两端面间不能形成液膜。另外,反应过程中会产生类似面糊的粘性胶状物,遇冷后部分会变成较坚硬的颗粒物。这些物料进入密封腔内,会粘住补偿机构内的弹性元件,引起失弹,还会破坏密封面的平衡和液膜的连续性,引起摩擦副干摩擦。

针对聚合釜有气体、有粘性、颗粒状的复杂介质条件,选型时应考虑:1)选用双端面密封结构,达到间接密封的效果,防止气体介质泄露;2)在机封底部安装四氟挡料环,最大限度防止粘性物进入;3)采取冲刷措施,在液封储罐下方,机械密封冷却水进水管段设置循环增压泵,在合适的压力范围内给冷却水增压,起到冲刷密封腔及循环管线,防止颗粒物沉淀的作用。

综合以上3方面分析,选择外装式多弹簧平衡型双端面机械密封,并配备外冷却液循环辅助系统。输入和输出端各配置1套机械密封。如图1和图2所示。

图1 机械密封及辅助系统配置Fig 1 Mechanical seal and auxiliary system configuration

图2 改造前轴系结构形式及机械密封配置Fig 2 Shafting structure form and mechanical seal configuration before transformation

2 泄漏及解决

2.1 泄漏现象及原因分析

聚合釜投入生产后,第1年泄漏9次,第2年泄漏11次,平均1.2个月就需停车检修。内漏和外漏2种情况都有发生,且无明显规律。双端面机械密封有2道密封腔,如果密封腔被破坏,内漏是密封液分别漏往釜内,外漏则是漏往机封外部的观察孔。

通过对泄漏机械密封的拆检发现,摩擦副破损的次数占绝大部分,少数几次有动、静环位置松动甚至散架的现象。其共同的特点是,端面无长期运行形成的渐进式轻微划痕,厚度也未减少,动环座、辅助密封圈都有松动、跑位的现象。

分析原因可能有2种,一是检修时装配不到位或者螺栓预紧力不够;二是聚合釜在运行时,搅拌轴系动平衡不稳定,径向串量过大。这2者都会引起机械密封运行时密封面松动、跑偏,从而导致两端面之间相对位置变化,相互摩擦甚至碰撞。但经过装配试验后,排除了第1种可能。

从轴系结构形式及机械密封配置方式分析,聚合釜桨叶呈螺旋状分布,由于其形状的复杂性,故径向作用力很难相互抵消;加上焊接制造困难,常出现焊缝开裂、螺带脱落的现象,从而加剧轴系运转的不平衡。由于螺带桨叶未装配在搅拌轴上,而是焊接在加强筋上,故造成输入段与输出段的搅拌轴同轴度、直线度不够,这也加剧了搅拌轴在运行中的失稳现象。由此判断,轴系结构及机械密封配置不合理,引起的转轴动平衡不稳、径向串量大,从而引起机封震动,螺栓逐渐松动,各装配间隙变化,最终引起机械密封损坏、泄漏。

2.2 解决方案

根据上述分析结果,结合生产工艺因素,制定相应的聚合釜改造方案:

1)将搅拌桨由螺带式改为桨叶式,一轴贯穿釜内,稳定轴系运转;

2)输入、输出两端双机封改为输入端单机封,在输入端设置轴承支架,输出端装配轴套和盲法兰,消除2端同轴度不匹配的问题,进一步稳定轴系运转。改造后聚合釜轴系结构形式与机械密封配置方式,如图3所示。

图3 设备改造后轴系结构形式及机械密封配置Fig 3 Shafting structure form and mechanical seal configuration after transformation

3 结论

设备改造后,经过生产试验,聚合釜运行工艺参数符合生产指标,同时机械密封运行状况也大为改善。正常投料频率下运行1年,仅发生过1次泄漏现象。聚合釜配置的机械密封由2套降为1套,泄漏点减少;在机械密封及辅助系统正确地选型和配置前提下,轴系运转的不稳定因素得到彻底消除。

机械密封泄漏问题的解决,减少了检修次数,降低了检修费用及备件压力。同时,机械密封地可靠运行,也有效地保障了聚合釜高效运转,提高了生产效率和经济效益。

综上所诉,要保证聚合釜机械密封长期有效地运行,科学选型及合理配置辅助系统是基础,同时应兼顾轴系结构形式及机械密封配置方式地合理选择。

[1]陈匡民,董宗玉,陈文梅.流体动密封[M].成都:科技大学出版社,1990:179-190.

[2]顾永泉.流体动密封[M].青岛:石油大学出版社,1990:223-225.

[3]何玉杰.机械密封选用手册[M].北京:机械工业出版社,2011:51-53.