肉苁蓉多糖脱蛋白工艺的优化

2015-08-20肖道安

肖道安

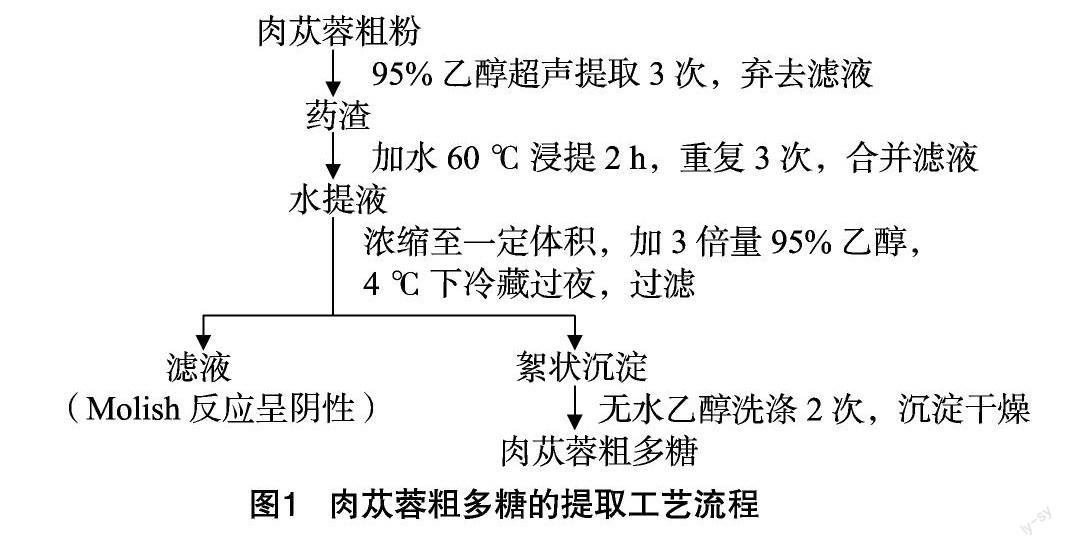

摘要:优选肉苁蓉多糖的脱蛋白工艺,为肉苁蓉多糖纯化提供试验依据。以脱蛋白率为指标,比较 Sevag法、酶法及酶-Sevag联合法对肉苁蓉粗多糖的脱蛋白效果,采用正交试验优选最佳工艺。结果表明,Sevag法优于酶法和酶-Sevag联合法,Sevag法脱蛋白的最佳工艺为:三氯甲烷与正丁醇的体积配合比4 ∶1,料液体积比1 ∶3,搅拌40 min,脱蛋白4次。在该工艺下平均脱蛋白率为87.11%,RSD为1.34%;平均多糖保留率为83.05%,RSD为154%。试验证明该工艺稳定可靠,适用于肉苁蓉多糖的纯化。

关键词:肉苁蓉多糖;脱蛋白;Sevag法;酶法;酶-Sevag联合法;正交试验

中图分类号:R284.2 文献标志码: A 文章编号:1002-1302(2015)07-0314-02

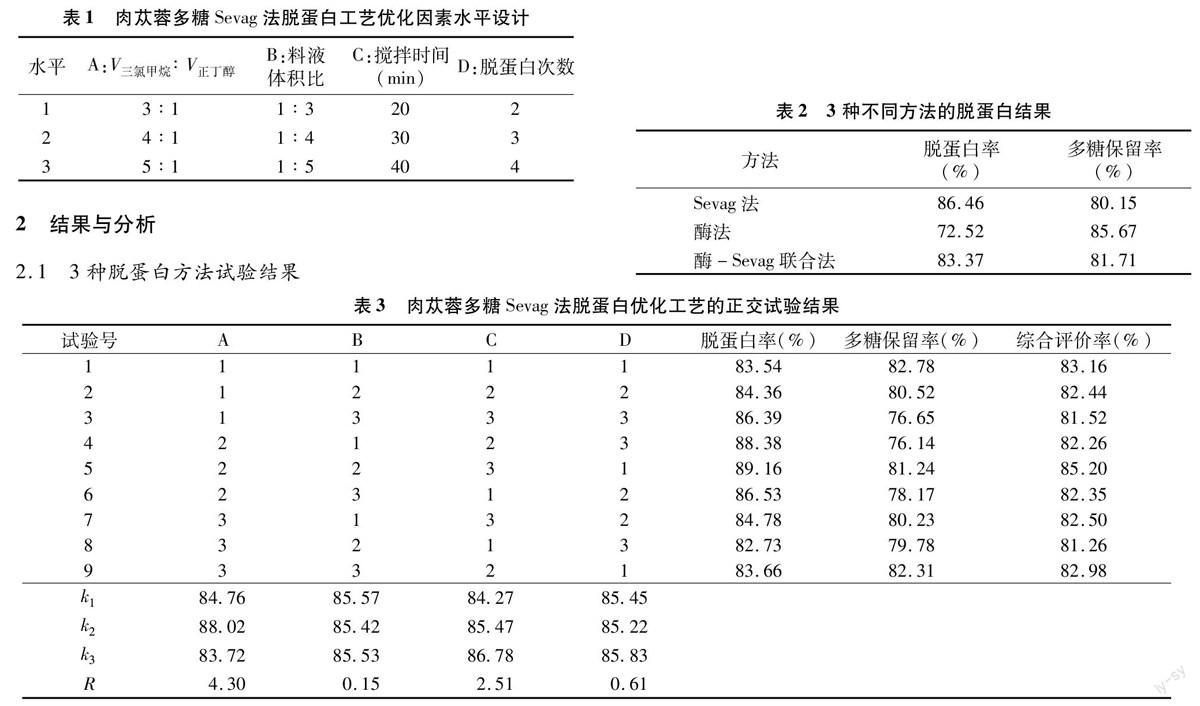

A:V三氯甲烷 ∶V正丁醇B:料液体积比C:搅拌时间(min)D:脱蛋白次数

13 ∶11 ∶3202

24 ∶11 ∶4303

35 ∶11 ∶5404

2 结果与分析

2.1 3种脱蛋白方法试验结果

从表2可知,Sevag法和酶-Sevag联合法脱蛋白的效率相对较高,而酶法多糖的保留率相对较高。这可能是因为肉苁蓉多糖中的蛋白质以游离型居多,结合型较少,Sevag法能更加有效地除去游离型蛋白质,而酶法主要酶解结合型蛋白质。2个因素综合考虑,Sevag法更适合于肉苁蓉多糖的脱蛋白工艺。

2.2 Sevag法正交试验结果

由表3的极差分析可知,Sevag法各因素对肉苁蓉多糖脱蛋白的影响顺序依次为A>C>D>B,即三氯甲烷与正丁醇的体积比影响最大,其次为搅拌时间、脱蛋白次数、料液比。Sevag法脱蛋白的最佳工艺为A2B1C3D3,即三氯甲烷与正丁醇的体积比为4 ∶1,料液体积比为1 ∶3,搅拌时间40 min,脱蛋白次数4次。这主要是因为随着搅拌时间的增加,Sevag试剂与蛋白质结合增多,脱蛋白率提高;脱蛋白次数的增加固然能提高脱蛋白率,但是多糖损失得也会更多,可能会造成综合效果不佳。对上述最佳工艺进行验证,重复操作3次,得出该工艺下平均脱蛋白率为87.11%,RSD为1.34%;平均多糖保留率为83.05%,RSD为1.54%。结果表明该工艺脱蛋白率高,综合效果良好。

3 结论

Sevag法适用于肉苁蓉多糖脱蛋白工艺,通过正交试验优选出肉苁蓉脱蛋白的最佳工艺为:三氯甲烷与正丁醇的体积配合比4 ∶1,料液体积比1 ∶3,搅拌40 min,脱蛋白4次。在该工艺水平下平均脱蛋白率为87.11%,RSD为1.34%;平均多糖保留率为83.05%,RSD为1.54%。试验证明该工艺稳定可靠,适用于肉苁蓉多糖的纯化。

参考文献:

[1]国家药典委员会. 中华人民共和国药典[M]. 北京:中国医药科技出版社,2010:126.

[2]Schepetkin I A,Quinn M T. Botanical polysaccharides:macrophage immunomodulation and therapeutic potential[J]. International Immunopharmacology,2006,6(3):317-333.

[3]卢艳花. 中药有效成分提取分离技术[M]. 北京:化学工业出版社,2005:298.

[4]殷洪梅,尚 强,萧 伟. 金银花多糖脱蛋白方法的研究[J]. 中草药,2010,41(4):584-586.

[5]龚力民,刘 伟,张楚晗,等. 五倍子多糖脱蛋白方法的研究[J]. 湖南中医药大学学报,2013,33(3):44-46.

[6]蔡彬新,吴成业,刘淑集. 海地瓜多糖提取条件的优化和脱蛋白的研究[J]. 食品工业科技,2009,30(10):194-196,199.

[7]麻景梅,宋新波,張丽娟,等. 肉苁蓉多糖含量测定[J]. 辽宁中医药大学学报,2012,14(8):100-101.

[8]乔茜茜,祁 英,孙建忠,等. 啤酒花多糖的提取及脱蛋白工艺研究[J]. 食品工业科技,2012,33(16):251-256.