阻垢缓蚀剂在加氢裂化装置上的工业应用

2015-08-20董大清莫娅南曲传艺闫小燕

董大清,莫娅南,曲传艺,闫小燕,赵 晶

(1.中国石油辽阳石化分公司研究院;2.中国石油辽阳石化分公司炼油厂:辽宁辽阳 111003)

中国石油辽阳石化分公司炼油厂1.6 Mt/a加氢裂化装置以俄罗斯原油生产的减压蜡油及焦化蜡油为主要原料,原料中含硫量高达0.3%,含氮量高达0.14%,设备腐蚀情况较为严重。特别是高压空冷器前后,由于硫、氮含量较高,且温度低于200℃,易形成铵盐结晶,从而堵塞管道。目前通用的办法是在高压空冷器前注水,以溶解铵盐。但由于系统压力较高,注水冲刷严重,易形成垢下腐蚀及冲刷腐蚀[1]。为保障加氢裂化装置的安全平稳生产,在该装置进行了LHY-01型水溶性阻垢缓蚀剂的工业应用研究,以期能减缓设备及管线的腐蚀速度,延长使用周期,进而降低维修成本,提高装置的整体效益。

1 腐蚀机理[2]

原料油中含硫、氮、氯的化合物在加氢反应器内转化为 H2S、NH3和 HCl,冷却后反应生成NH4HS和 NH4Cl。在缺少液态水的情况下,NH4HS直接由气相变成固态晶体,它能迅速堵塞高压空冷器管束。为了防止堵塞,通常在上游位置注水。尽管用水冲洗能有效防止堵塞,但会造成NH4HS和NH4Cl溶液对高压空冷器的腐蚀。NH4HS和NH4Cl首先发生水解反应,生成H2S和HCl,当高压空冷器处于H2S-H2O-HCl腐蚀环境中时,主要发生垢下腐蚀和电化学腐蚀,反应方程式如下:

2 阻垢缓蚀剂选用原则

由腐蚀机理可知,加氢裂化空冷器所选用阻垢缓蚀剂应能抑制金属设备表面的腐蚀,控制所排酸性水中的 Fe2+含量不大于 3 μg·g-1,其次应能破坏铵盐结垢物的产生或分子聚集的条件,抑制垢下腐蚀。铵盐结垢物溶于水,为起到阻垢作用,可选用水溶性试剂,且试剂应对后续工艺及产品质量无不良影响。综合考虑上述因素,确定选用LHY-01型水溶性阻垢缓蚀剂。

3 LHY-01型阻垢缓蚀剂作用机理

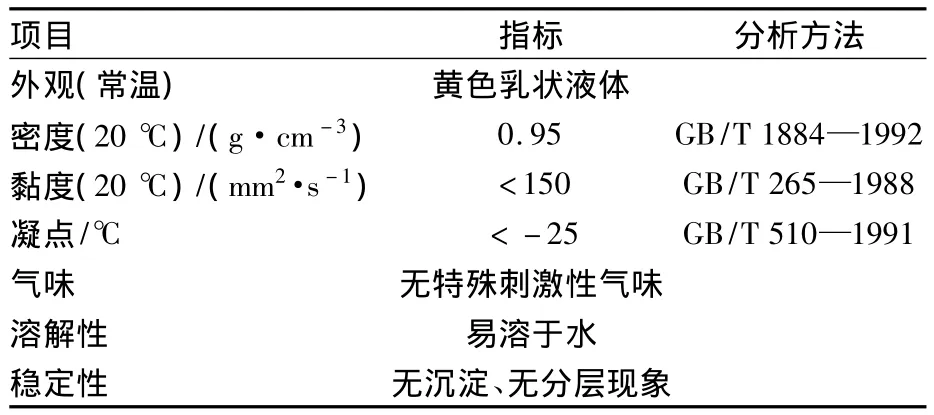

LHY-01型阻垢缓蚀剂的物性指标见表1。该缓蚀剂是针对加氢裂化分馏系统设备的腐蚀特点所开发的一种新型水溶性高效缓蚀剂,由水溶性长链咪唑啉衍生物、多乙烯多胺以及其他多种缓蚀组分按一定比例复配而成。咪唑啉衍生物以及其他缓蚀组分能够在金属设备表面形成致密牢固的保护膜,有效抑制腐蚀的发生;多乙烯多胺则能与H2S及 HCl配位,抑制 NH4HS和 NH4Cl的生成,且生成物的露点较高,能够减少结垢。

表1 LHY-01型阻垢缓蚀剂的物性指标

4 现场应用

4.1 工艺流程

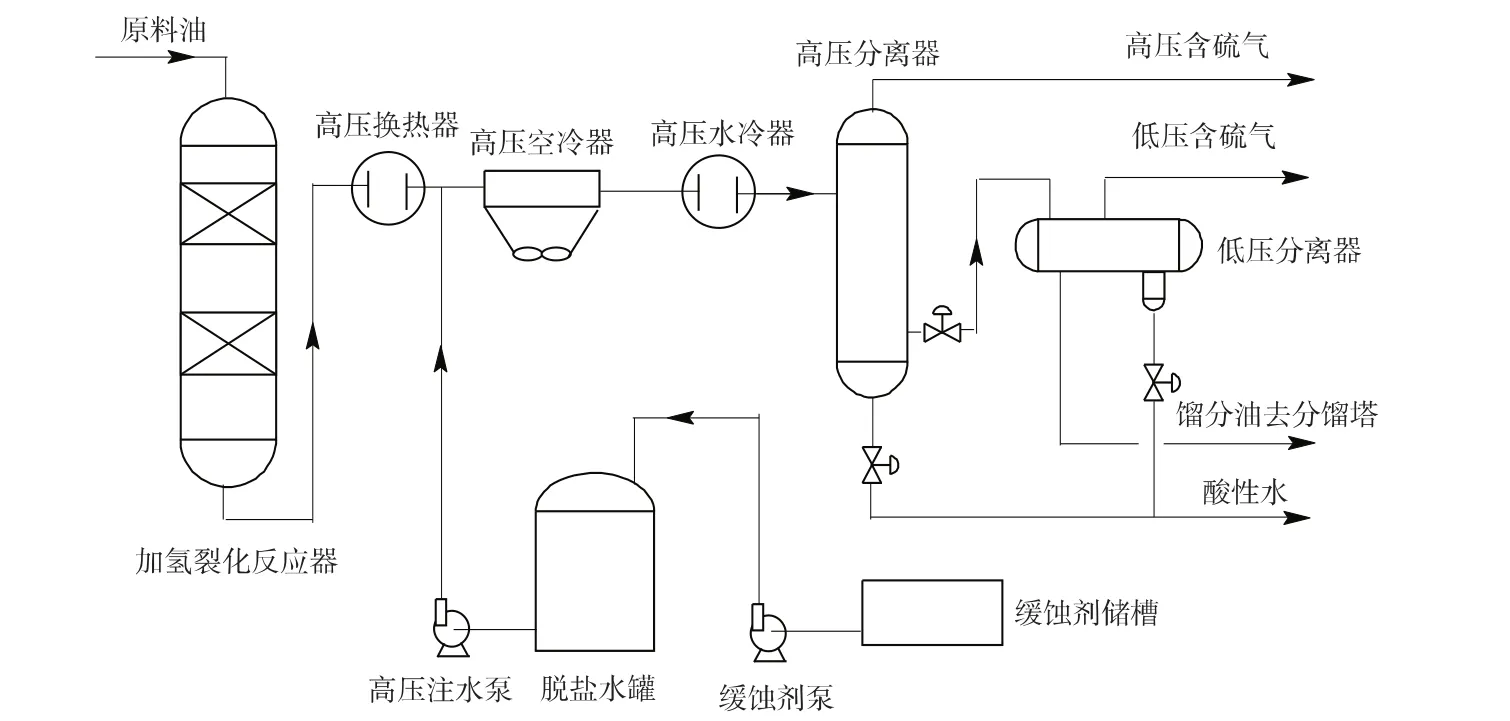

缓蚀剂的使用流程如图1所示。利用计量泵将缓蚀剂槽内的缓蚀剂打入脱盐水罐中,混合后经高压注水泵在高压空冷器前加入。高压空冷器的设备材质为20#碳钢和奥式体不锈钢,其主要操作参数见表2。阻垢缓蚀剂起始加注量以油品处理量计为0.09 kg/t,之后根据高压分离器所排酸性水中的Fe2+含量进行适当调整,注入量范围为 0.05~0.1 kg/t。

图1 缓蚀剂使用示意流程

表2 高压空冷器主要操作参数

4.2 应用现场监测数据

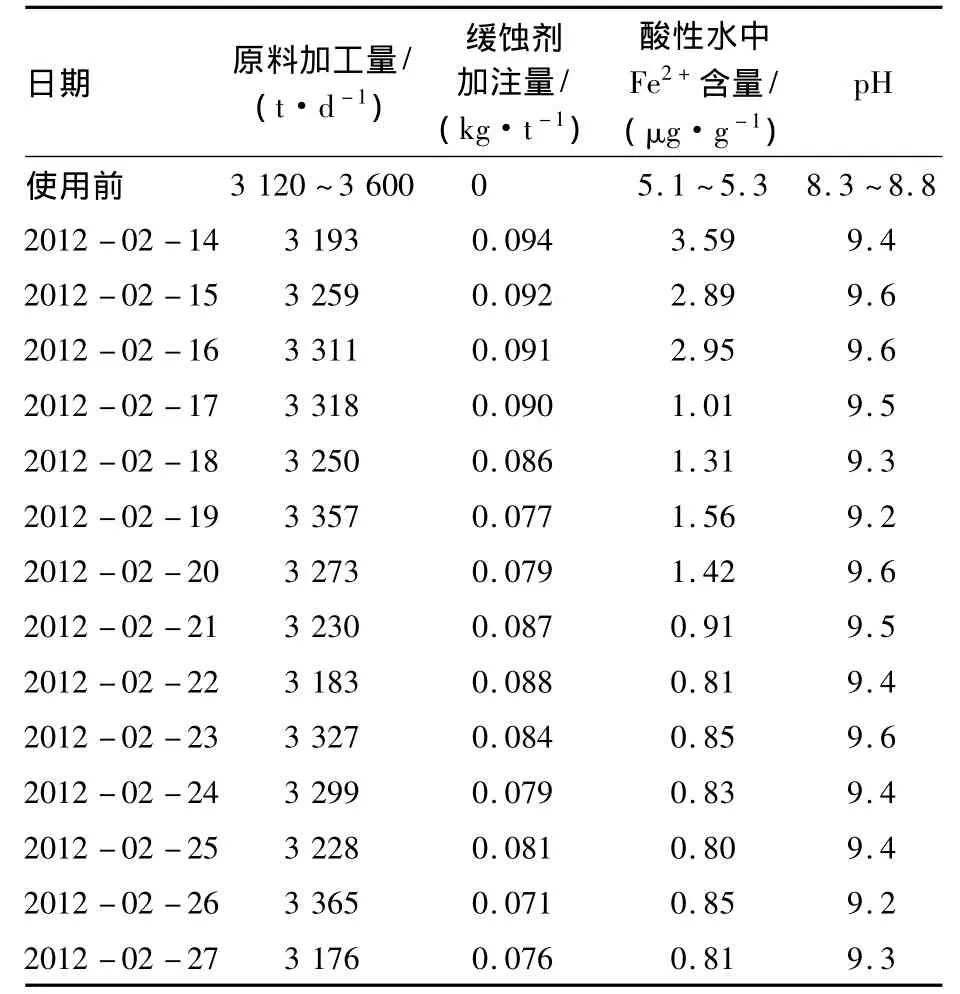

2012年2月14日开始装置加入LHY-01型阻垢缓蚀剂,对高压分离器所排酸性水中的Fe2+含量进行跟踪分析,数据如表3所示。在装置平稳运行的情况下,高分酸性水中的Fe2+含量由5.1~5.3 μg/g降至0.80~ 0.85 μg/g,呈逐渐降低的趋势。其中2012年2月14日至2012年2月20日数值较大,主要是由于试剂加注初期保护膜未完全形成。该剂使用期间设备运行平稳,未对后续工艺及产品质量产生任何不良影响。说明LHY-01型阻垢缓蚀剂可以有效阻止和延缓空冷设备及管线部位的腐蚀,完全能够满足加氢裂化装置生产的需求。

需要注意的是,使用该剂初期酸性水中的氮化物含量发生波动,可能是因为阻垢缓蚀剂的加入使原有铵盐结垢物分解。应对氮化物含量进行分析,以便下游水处理装置及时进行相应的工艺调整。

表3 高分酸性水中的Fe2+含量

5 结论

LHY-01型阻垢缓蚀剂使用效果良好,可以有效延缓加氢裂化装置空冷设备及下游管线部位的腐蚀,高压分离器所排酸性水中的Fe2+含量完全满足要求。使用该剂不会对后续工艺及产品质量产生任何不良影响,完全能够满足加氢裂化装置生产的需求,对装置长周期平稳运行具有积极作用。

[1] 韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2001:718-744.

[2]任晓光,卢志刚,宣征南,等.控制加氢裂化高压空冷器垢下腐蚀的方法探索[J].石油炼制与化工,2007,38(10):46-49.