双催化层固定床甲烷化反应器CFD模拟

2015-08-20赵静张亚新冉文燊程源洪

赵静,张亚新,冉文燊,程源洪

(新疆大学化学化工学院,新疆 乌鲁木齐 830046)

引 言

在煤制天然气过程中,甲烷化技术是其关键技术之一。我国天然气使用量占总能源的比例不及世界平均水平,随着能源清洁要求越来越高,天然气在能源结构中的地位日益突出。甲烷化反应作为放热可逆的催化反应,在反应过程中温度的分布对整个反应过程有极大的影响。目前,多数研究集中在催化剂的性能、催化剂载体、催化剂反应动力学性能、甲烷化工艺和反应器进出口参数之间的关系。

Wan 等[1]对Ru/MnO 催化剂在CO2/H2甲烷化反应中的催化特性做了全面研究。杨霞等[2-5]、张加赢等[6-8]对催化剂载体、助剂的特性进行了详细分析。但小东等[9-12]使用ASPEN PLUS 软件对甲烷化工艺进行了详细分析,明确了出口参数与入口参数的关系。目前国内诸多学者对耐硫甲烷化反应催化剂进行了本征动力学分析[13-16],多选择幂函数形式的经验速率方程;对甲烷化反应器的数值模拟也局限于一维模型,多为平推流,不考虑径向温度变化[17-19]。实际上,甲烷化过程不仅与选择的催化剂有关,还与许多因素相关。由于甲烷化反应是强放热反应,对甲烷化反应器在反应状态下内部流场的研究,特别是轴向、径向温度场特征的研究,对防止“飞温”、保证甲烷产量有重要意义。

1 甲烷化反应CFX 模型的建立

1.1 甲烷化反应原理

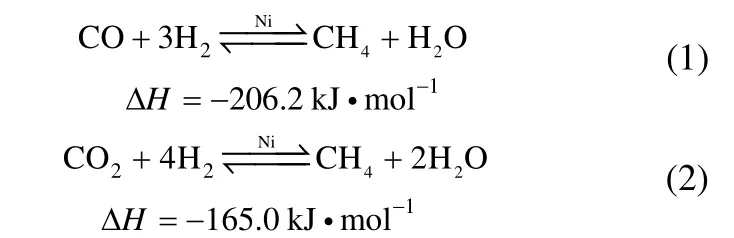

一般情况甲烷化反应主要包括

反应过程中CO 对CO2的反应具有抑制作用[12],当CO 的量降到很小时,CO2反应才能有明显的反应速率,在甲烷化反应体系中,从反应器入口到出口CO 的量逐渐减少,但始终存在,因此CO2的甲烷化反应量很少,本文只考虑式(1)。GCC 和MCR催化剂中反应速率方程式为

1.2 反应器模型及参数

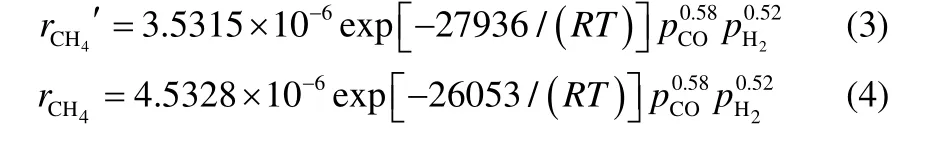

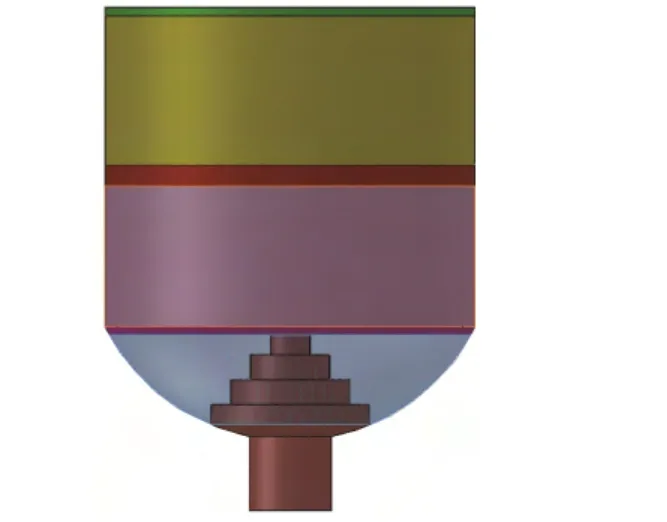

图1 为反应器内结构。反应器直径为4900 mm,高度为9200 mm,采用外循环换热,因此,反应器可视为绝热。催化剂分两层,GCC 催化剂层和MCR催化剂层,第1 层催化剂中反应较慢,为第2 层催化剂中大量反应做准备,气体在GCC 催化剂中反应结束时温度达到330℃,使反应气温度升高到MCR 催化剂的活性温度范围。两种催化剂结合使用更有利于甲烷化反应。反应器下部剖面线部分是耐火材料做的衬里,热导率小,有效避免了反应器温度过高。本文采用三维拟均相多孔介质模型,对甲烷化反应器进行CFD 模拟。

图1 绝热甲烷化反应器结构Fig.1 Structure of adiabatic methanation reactor

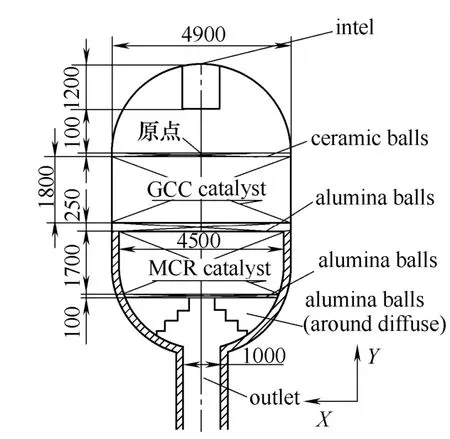

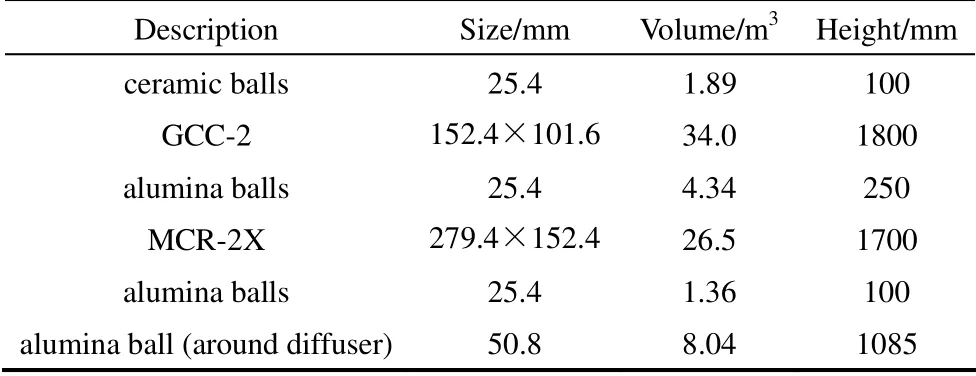

表1 模型参数(从上到下)Table 1 Parameters of model (from top)

1.3 反应过程中的数学模型

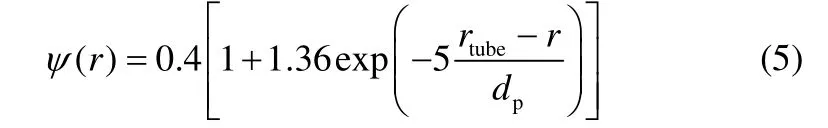

1.3.1 多孔介质模型 床层可由多孔介质等效,由于催化剂颗粒并不均匀,造成孔隙率的不均匀,但孔隙率分布呈现一定的规律性。在壁面周围孔隙率接近1,由壁面到中心逐渐减小到固定值。对于不同形状的催化剂的孔隙率分布,许多学者提出了有关方程。Giese[20]研究得出孔隙率沿径向的分布可以用以下函数来描述

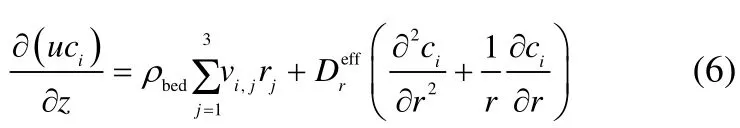

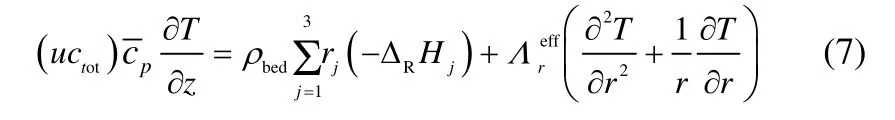

孔隙率和分散系数都随半径不同而变化。热量和质量平衡公式如下:

质量守恒

热量平衡

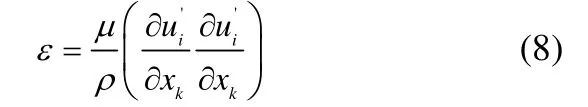

1.3.2 k-ε模型 大多数CFD 研究选择的湍流模型侧重点各有不同,本文采用目前应用最为广泛的标准k-ε速度与长度两方程模型,其中k 为湍动能,表示速度波动的变化量;ε是湍动能耗散,表示速度波动耗散的速率。ε方程为

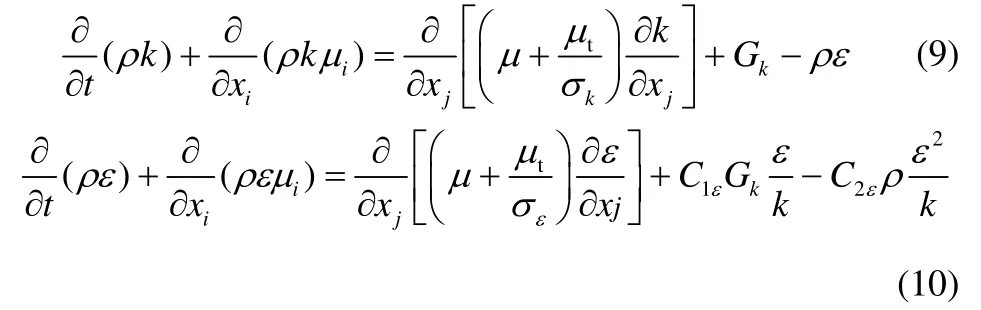

对于不可压缩流体,不计重力影响,其中k 和ε方程分别定义为

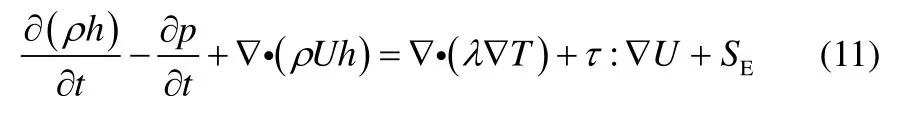

1.3.3 热能模型 忽略由于黏度引起的内部热量,通过对动量方程的积分得到热能方程

1.4 网格划分及边界条件

网格划分工具采用ICEM CFD专用的流体网格划分软件,流体区域采用四面体网格。由于四面体网格不能很好地将圆弧特征描述出来,在边缘部分使用三棱柱网格,既能很好表征圆弧特征,又能减少网格数量。设定入口质量流量、入口气体组成、入口气体温度、出口压力,壁面无滑移,孔隙率随半径变化,设置化学反应,对模型进行稳态模拟。另外,催化剂失活温度是700℃,本文中假设温度达到700℃或700℃以上催化层的反应速率为0。

2 计算结果及分析

2.1 模拟结果特征参数对比

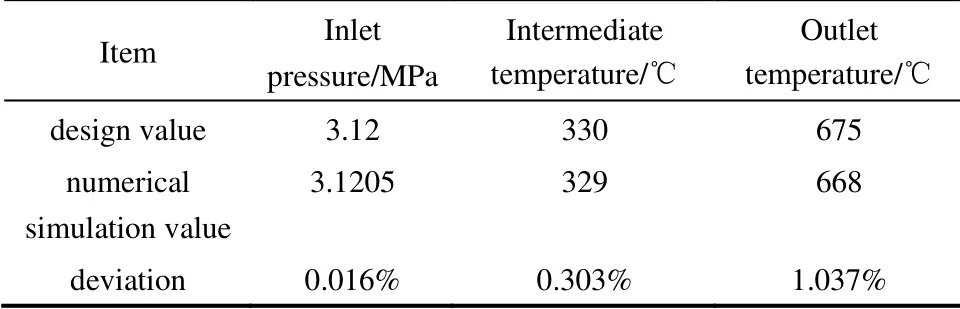

对模拟结果与设计数据进行对比分析,结果见表2。

表2 模拟结果与设计数据对比Table 2 Simulation result compared with design data

通过以上对比,各主要参数模拟值和设计值的误差均≤5%,可以认为模拟方法的正确性和结果的可信性。

2.2 模拟结果及分析

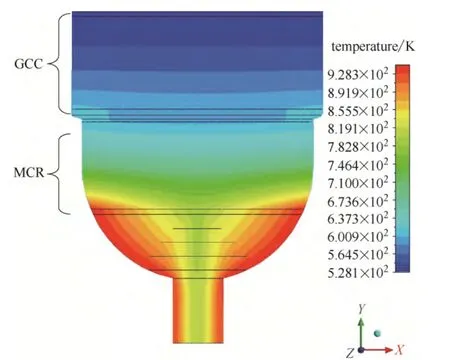

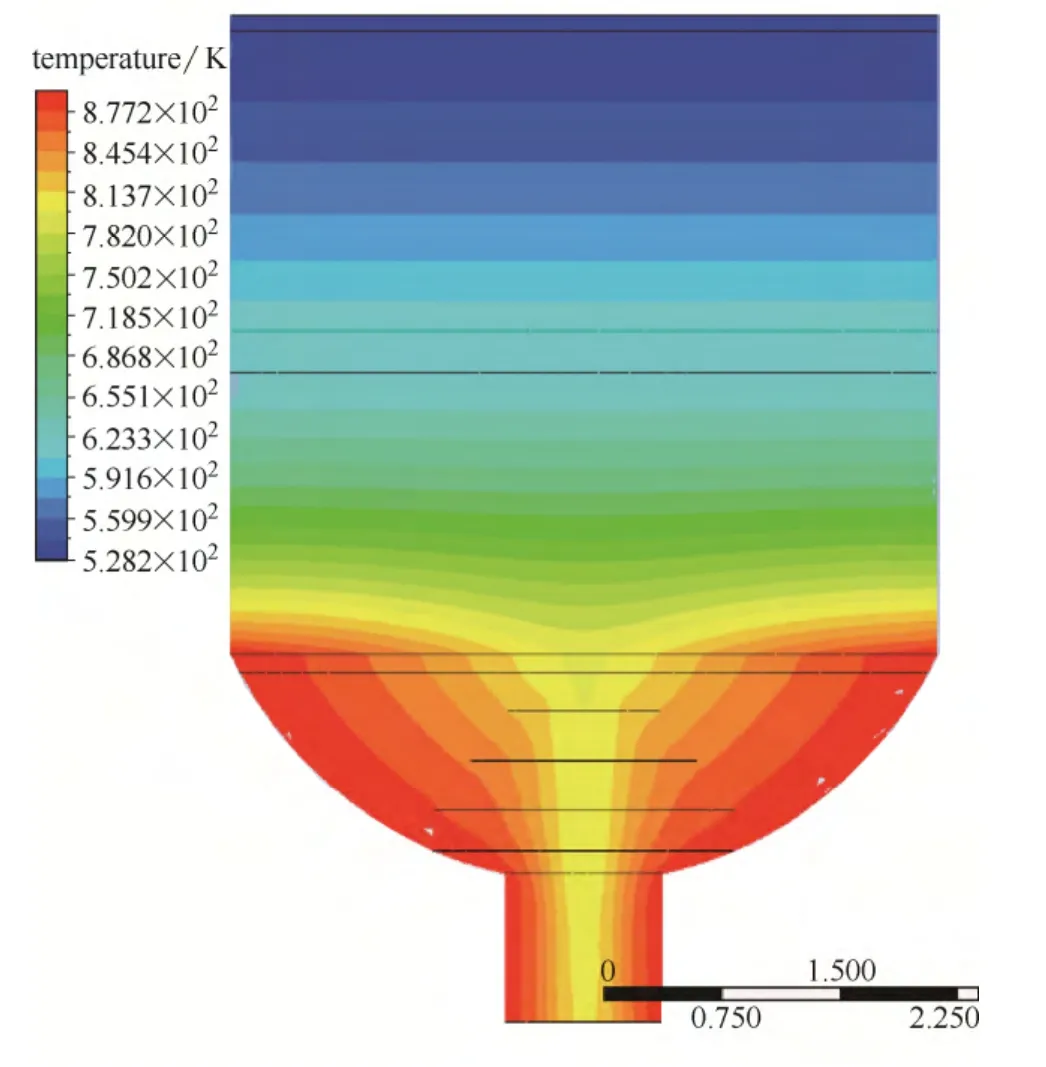

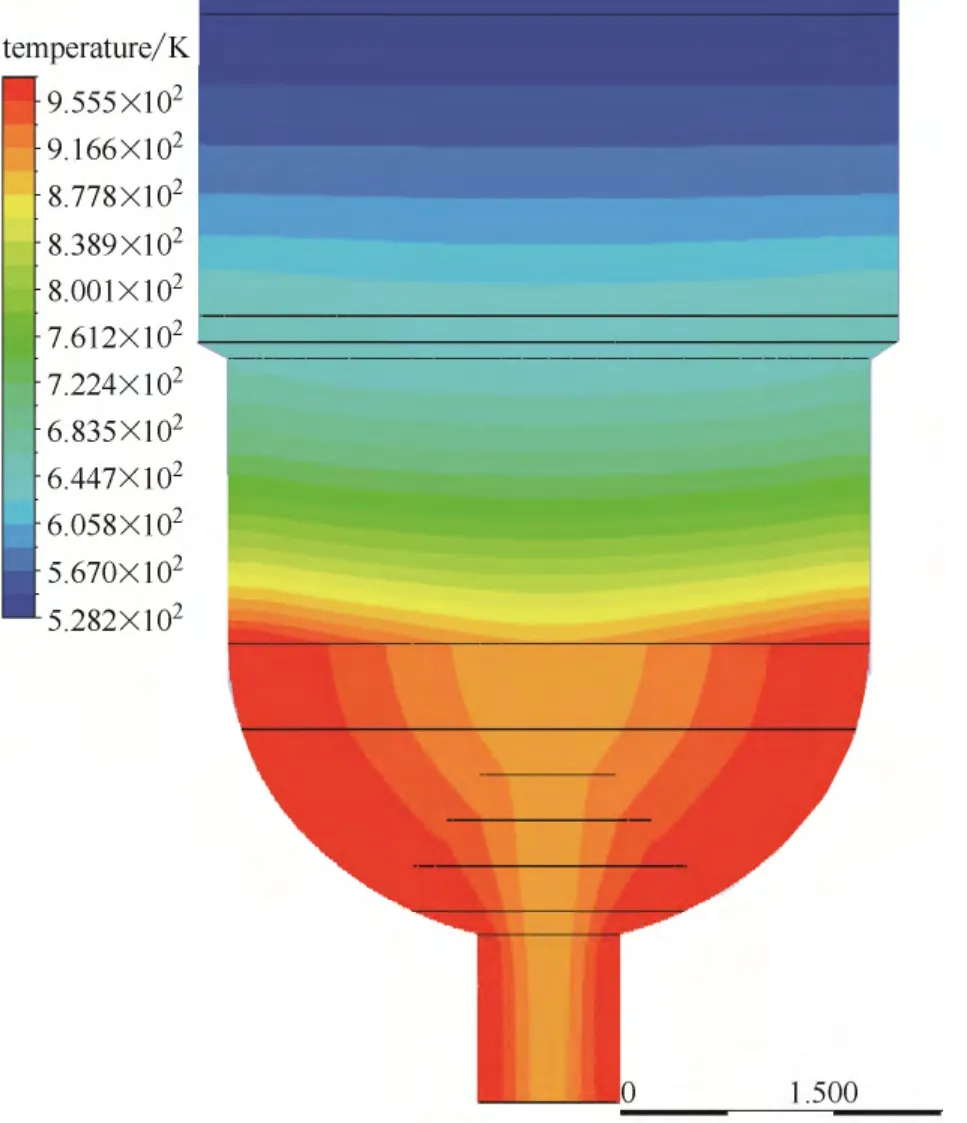

反应器入口气体组分是CO 28%、H26.41%、CH434.5%、H2O 25.77%、N24.32%。图2 为沿中心纵截面的温度分布模拟结果。由图可明显看出,在GCC 催化层中沿径向温度分布较均匀,中心与近壁面温差较小,随着反应加剧,在MCR 催化层中沿径向温度分布不均匀性更明显,催化剂出口处由于形状突变和下游流体域不一致引起的温度不均匀性尤其突出。

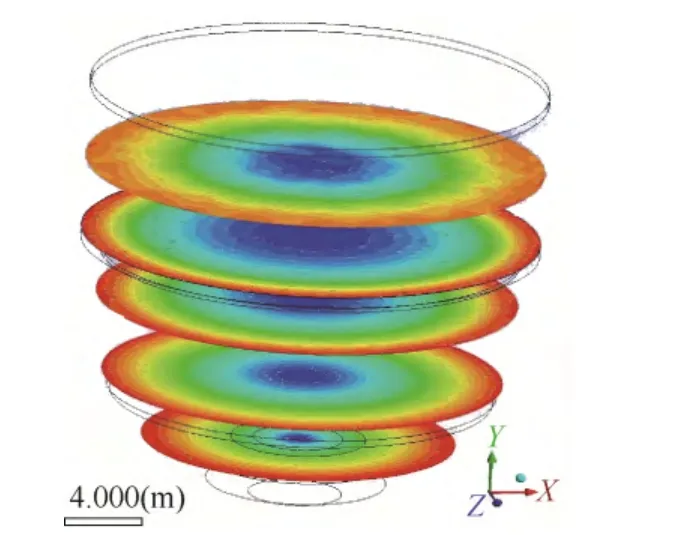

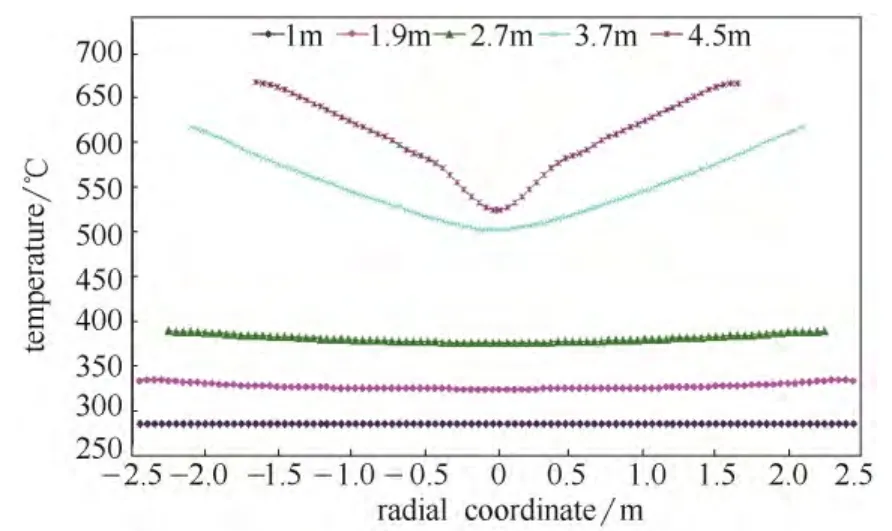

图3 为不同横截面上温度云图,图4 为图3 对应截面上温度沿径向的分布曲线,截面取离原点分别为1、1.9、2.9、3.7、4.5 m 依次沿床层由上向下。由图4 可以看出,距原点越远,对应截面上径向温度分布越不均匀。1.9 m 处截面处于GCC 催化剂出口,在此截面上温度沿径向波动很小,几乎均匀分布。只有当截面接近MCR 催化剂出口时,截面径向温度才有所差别,特征为温度呈轴对称分布,由中心向壁面逐渐升高。

图2 沿中心轴截面温度分布Fig.2 Temperature distribution along central axis

图3 不同横截面温度云图Fig.3 Temperature nephogram on different cross section

图4 温度沿径向的分布Fig.4 Temperature distribution along radial curve

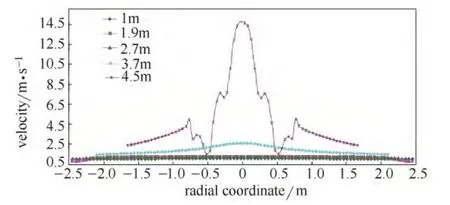

图5 流速沿径向的分布Fig.5 Velocity distribution along radial curve

图5 为气体由原点向下1、1.9、2.7、3.7 m 截面上流速模拟分析曲线。由图5 看出,在催化剂床层出口附近,流速呈中心大、两边小趋势,这是造成催化剂床层出口截面温度径向分布呈中心低、两边高现象的主要原因。在催化剂中心处反应集中,产热多,同时中心气体流速大,热量交换快,带走的热量多,因此在催化剂床层出口处存在中心温度低,近壁面温度高的现象。

离原点1.9 m 处为GCC 催化剂层出口处,此处下游反应器横截面缩小。此截面流速分布特点是:半径约2 m 区域内流速基本均匀,半径从2 m 到壁面间流速逐渐变小,此截面上的温度分布也存在相应的不均匀现象。

3 影响因素分析

3.1 床层结构影响

通过对模拟结果的分析可知,床层直径发生变化处对邻近区域,尤其是上游区域影响较大。床层温度越均匀,催化剂利用率越高,生成甲烷量越多。希望改变床层结构提高床层温度均匀性,避免局部过热出现“飞温”现象。

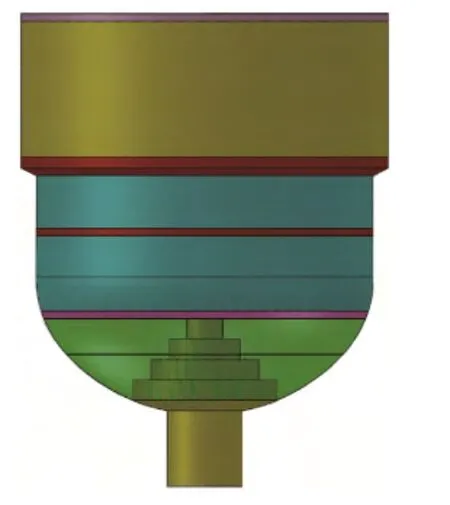

3.1.1 床层等径处理 图6 为等径模型,通过改变反应器直径,使反应器变径部位减少。等径模型下反应器内温度分布如图7 所示,可以看出,等径结构下温度分布更均匀,更接近带状分布,只有在催化剂床层出口附近出现明显的近壁面温度升高现象。但是,等径结构由于减少了变径处气体沿变径边界层的涡流扰动,造成出口甲烷含量(43.85%)低于原模型。

图6 等径模型Fig.6 Equal radius model

图7 温度分布Fig.7 Temperature profile with equal radius model

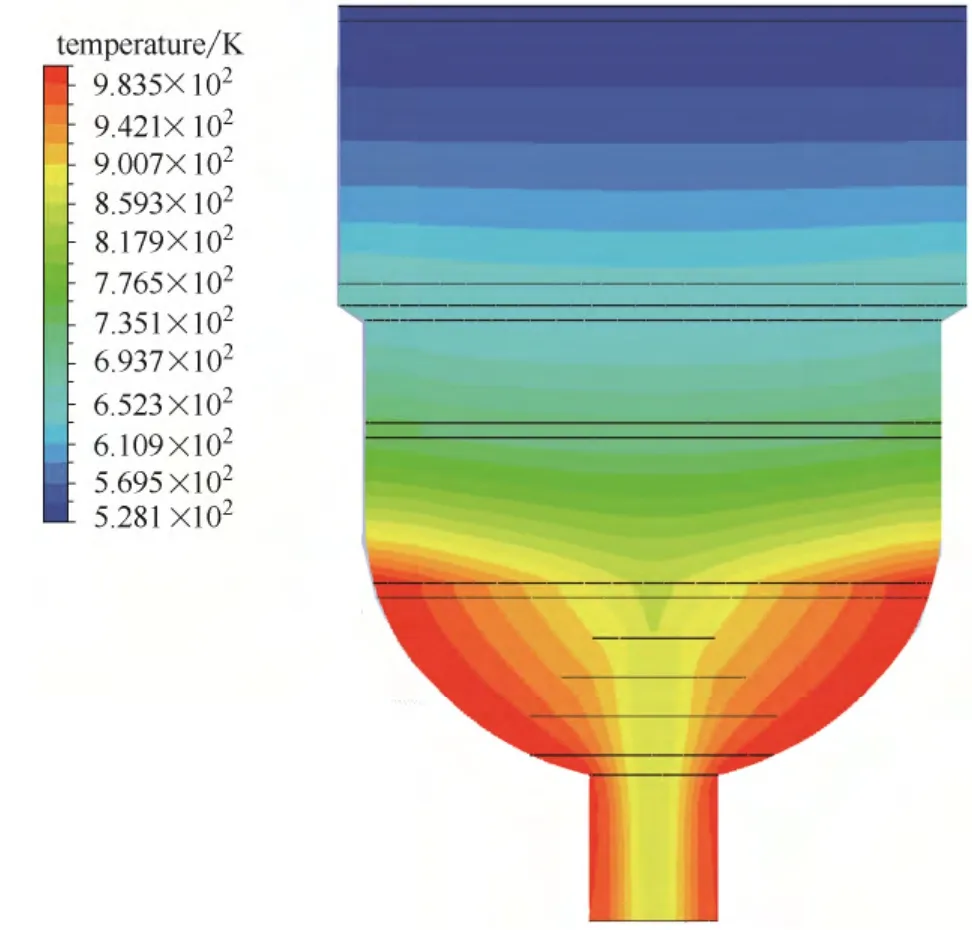

3.1.2 拆分催化层 在MCR 催化剂床层中间加支撑层,将MCR 催化层分成0.7 和1 m 两段,加入的支撑层厚100 mm,拆分后的模型见图8。对图8中模型进行模拟,温度场分布如图9 所示。模拟结果显示,温度分布呈中心低、近壁面高的现象在第2 段催化剂中更加明显。

图8 MCR 段床层拆分处理Fig.8 MCR section layer separated model

图9 拆分床层下温度分布Fig.9 Temperature profile of MCR section layer separated model

起初希望在出现温度分布不均匀的位置增加支撑分隔以使气体得以缓冲、混合更均匀,有利于缓解催化剂出口处温度分布不均现象。模拟结果显示,这种拆分催化床层100 mm 间隔的方法对温度分布均匀几乎没有效果,这可能是由于分段的支撑层位置不在温度分布最不均匀位置或者拆分段间距太小,有必要对拆分间隔与温度均匀化问题进一步分析。

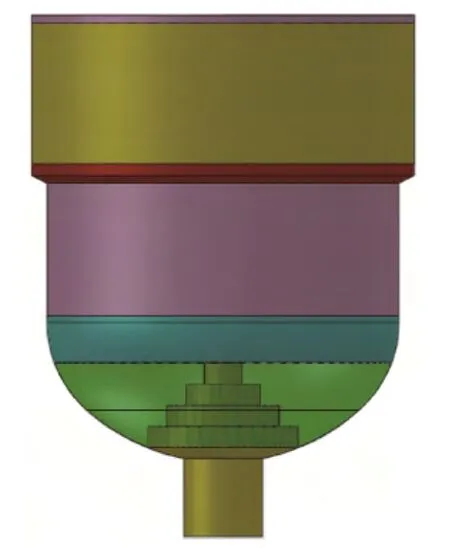

3.1.3 延长催化层出口段支撑 鉴于床层底部催化剂出口处圆弧处理后对整个床层内各场分布的有利影响,对催化剂出口段支撑等径部分进行延长(至500 mm),建立的模型如图10 所示。对图10 模型进行温度场分析,得到温度分布云图如图11 所示。可以看出,最高温度较原模型的973℃下降到955℃,且温度分布更加均匀,出口甲烷的平均质量分数由45.02%升高到45.21%,说明本结构有利于温 度均匀分布和甲烷质量分数的提高。

图10 催化剂出口段支撑延长处理Fig.10 End support extend model

图11 支撑延长处理后温度分布Fig.11 Temperature profile with end support extend model

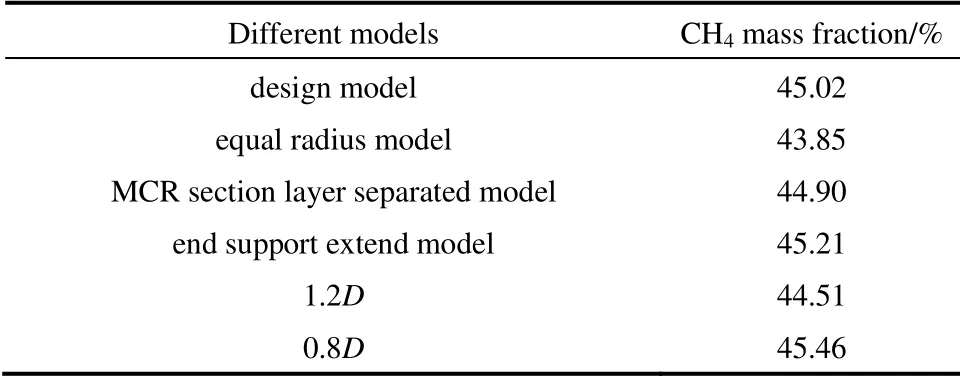

3.1.4 改变床层结构的对比评价 本文共进行了MCR 催化剂等直径处理、定催化剂体积下直径为原径1.2 倍和0.8 倍、MCR 催化层拆分分隔100 mm、催化层出口段支撑延长等反应器和床层结构改进,其中各结构对应的出口甲烷质量分数见表3。

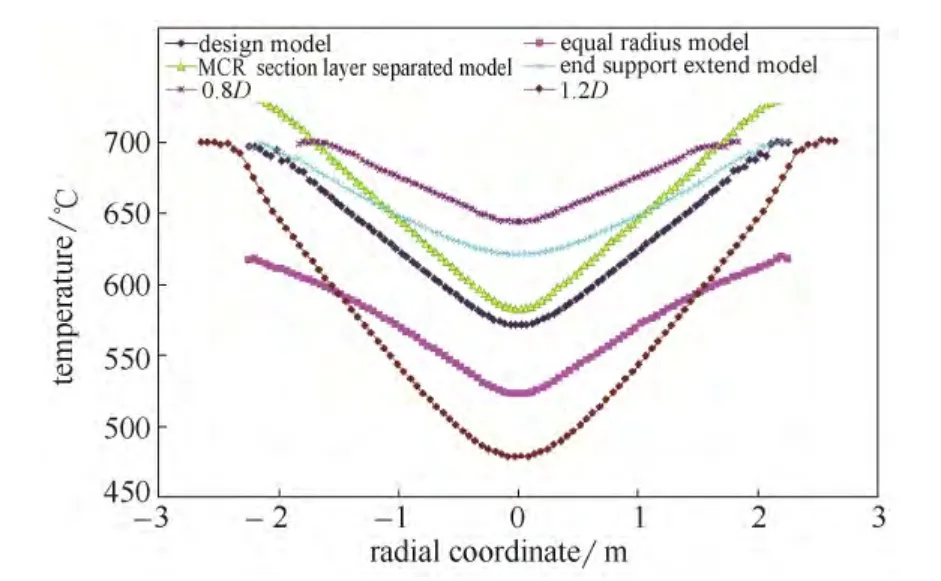

各种模型下MCR 床层出口截面温度径向分布如图12 所示。从图可以看出,MCR 催化层的分层处理模型与原模型的催化层的出口处温度分布几乎没有差异。直径变为原来的1.2 倍时,温度分布最不均匀,直径为原0.8 倍时,模型中能量损耗大,一段温升大,不利于设备安全。支撑段延长并做圆弧处理使催化剂层温度分布最均匀,横截面温差最小,且出口甲烷质量分数有所提高,整个温度场几乎不存在超温现象。等径处理虽然降低了温度,但是反应气体的停留时间也变短,气体反应时间变短,造成甲烷的产量减低。

表3 各结构对应的甲烷质量分数Table 3 Mass fraction of CH4 with different structure

图12 结构改变对应的催化层出口温度分布Fig.12 Outlet temperature profile corresponding to structure change

综合考虑甲烷的产量、能耗、设备安全性,本文认为最优模型应为出口段延长并做圆弧处理的模型。

3.2 入口参数影响

影响甲烷化反应产物转化率的因素众多,从甲烷生成的速率方程看,影响甲烷转化率的因素有温度和反应物的分压,温度与反应速率呈指数关系,对反应速率的影响更大。此外,入口气体的流量、入口压力都是操作控制参数。因此,本文对入口温度、入口流量和入口压力进行研究,提出其相应的允许波动范围。波动约束条件:反应器的工作温度不能超过设计温度400℃,床层内温度不能超过催化剂的活性温度范围,催化剂失活率不超过5%,甲烷的产率不低于45%。

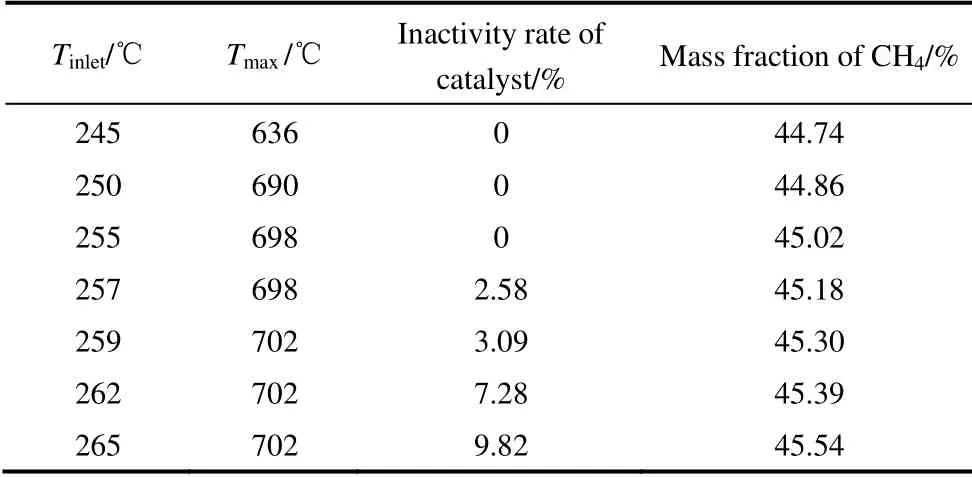

3.2.1 入口温度影响 入口温度在设计温度左右取6 组数据,得到相应的床层最高温度、催化剂失活率和出口甲烷的质量分数如表3 所示。

表中床层温度随入口温度的升高而升高,甲烷的质量分数也略有升高,但是反应器上部壁面温度可能超过设备设计温度。

表4 各参数随入口温度的变化Table 4 Parameters changing with inlet temperature

入口温度的上升对甲烷产率的影响是“双刃剑”。一方面,入口温度的升高必然使气体进入催化剂层的温度升高,由反应动力学可知,反应速率也随着加大,生成的甲烷量也随着增加;另一方面,随着入口温度不断升高,催化剂失活率也开始提高,失活导致甲烷产率下降。从结果上看,甲烷产量增加,说明入口温度带来的反应加速大于催化剂失活造成的产率下降,提高进口温度对提升产率起着主导作用。

入口温度的升高,不仅使催化剂失活率升高,而且一段催化剂壁面温度也升高,不利于设备安全。权衡甲烷的产率与催化剂失活率,甲烷质量分数不低于45%,催化剂失活率不高于5%,当入口温度为262℃时,催化剂失活率超过5%,本文建议入口温度应严格控制在253~262℃。

3.2.2 空速影响 设计参数下反应器的入口空速为9424.24 kg·m-3·h-1。本文取空速7500、8500、9000、10500 和11500 kg·m-3·h-15 组数据进行空速影响研究。

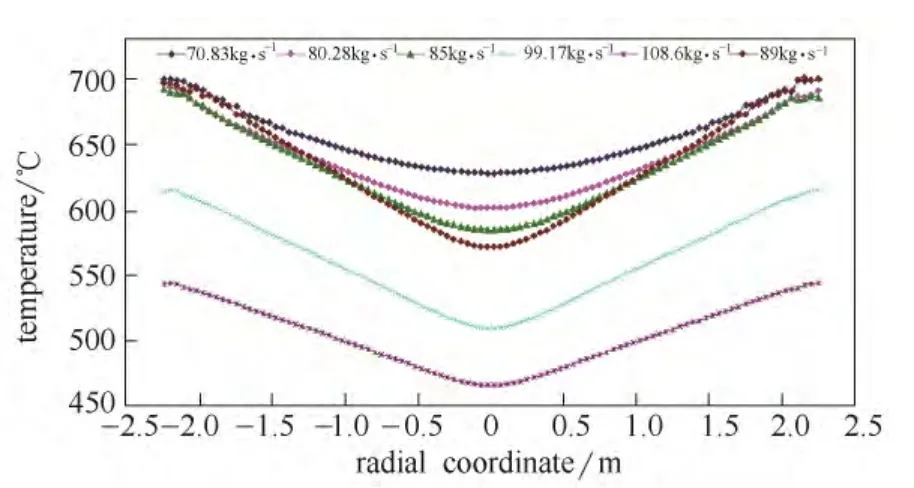

图13 是在不同空速下,床层内出现最高温度截面上提取的沿径向的温度分布曲线,由于床层在不同空速下最高温度出现的截面不同,所以,提取的径向温度分布并不在床层同一截面上,与空速对应的不同截面截取位置依次是3.2、3.4、3.6、3.75、3.85、3.85 m,此处距离均为截面到床层顶部原点的距离。在所取截面上,温度分布最不均匀,而且同一半径上温度也最高。空速越小温度分布越不均匀,出口温度越高,相应的甲烷的质量分数越高,且空速大时压降增大,能耗增加。这种现象的理论解释为:空速增大即入口质量流量增大,通过催化剂的气体速度增大,原料气在催化剂中的停留时间缩短,使甲烷的质量分数降低。流速增大气体交换加快,反应生成的热被气体带走,整个床层的温度降低。

空速应稳定在一定的范围内。当空速小于8500 kg·m-3·h-1时,催化剂会存在大范围(>13.3%)失活,且第1 段催化剂温度过高,引起设备安全问题;空速过大引起甲烷的质量分数过低,无法达到生产要求。所以建议空速应在9529~9345 kg·m-3·h-1之间,以保证催化剂活性和甲烷的产量。

图13 反应器最高温度截面处温度随空速的变化Fig.13 Temperature profile with changing space velocity in Tmax section

3.2.3 入口压力影响 在实际操作中通过调节入口压力来调节影响反应器的工艺参数,入口压力和反应器内压力损失决定反应器出口压力,在CFX 设置中通过改变出口压力反求入口压力,保持其他条件不变,研究反应器出口参数等随反应器入口压力变化的规律。

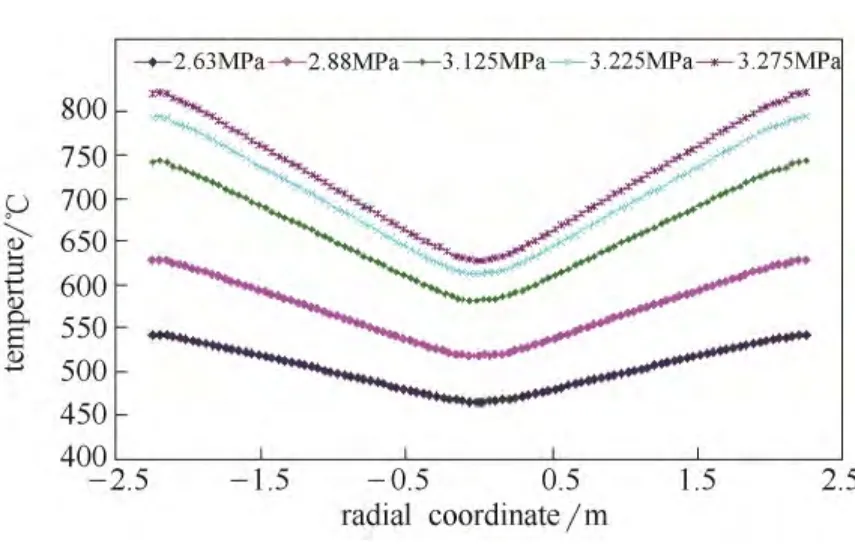

催化剂床层出口温度随入口压力变化曲线如图14 所示。图中看出,催化剂出口温度随着入口压力的增大而升高,压力越小温度分布越均匀,最高温度也越低,甲烷的出口质量分数越低;入口压力越高,温度分布越不均匀,出口处甲烷的平均质量分数越大。压力升高单位体积气体量增加,气体的浓度增加,气体的反应速率增大,床层温度升高。

图14 催化剂出口温度随入口压力变化曲线Fig.14 Outlet temperature of catalyst changing with inlet pressure curve

入口压力升高到3.273 MPa 时,催化剂失效体 积分数达6.08%,而且压力升高对设备的要求升高,不利于设备安全和生产稳定。综上所述,在其他条件保持设计值以内情况下,入口压力应维持在3.120~3.251 MPa 范围内。

4 结 论

本文通过对某工艺中双段床层甲烷化反应器的CFD 模拟计算与分析,得到以下结论。

(1)建立了一种以数值模拟手段对反应状态下多催化床层进行特征场研究的方法。

(2)通过ANSYS-CFX 软件对甲烷化反应器进行传质、传热和化学反应的模拟计算,得到甲烷化反应器内在反应状态下温度场、压力场、速度场分布规律,为后续对甲烷化反应器催化床层的结构优化提供依据。

(3)对几种不同床层结构进行分析,以结构安全为前提,得到了床层结构与温度分布、出口甲烷产量的关系;确定了既有利于设备安全,也有利于甲烷产量的提高的相对优化的床层结构模型。

(4)通过对影响甲烷化反应速率的因素研究,明确入口参数与温度分布以及甲烷产量之间的关系;提出了针对本工艺的反应器入口参数的允许波动范围。

符 号 说 明

C1ε, C2ε——线性和平方阻力系数

dp——小球直径,mm

k ——气体湍动能,m2·s-2

pCO, pH2——分别为CO、H2的气体分压,Pa

R ——气体常数,J·mol-1·K-1

r ——催化剂半径,mm

rCH4——MCR 催化剂的反应速率,kg·s-1·kg-1

r′CH4——GCC 催化剂的反应速率,kg·s-1·kg-1

rtube——反应器半径,mm

T ——气体热力学温度,K

ε ——气体湍动能耗散,m2·s-3

μ ——气体动力黏度,Pa·s

ρ ——气体密度,kg·m-3

ρbed——床层密度,kg·m-3

[1]Abu Bakar W A W, Toemen S, Ali R, Abd Rahim H F.Elucidation of active species over Ru/MnO catalyst on CO2/H2methanation reaction [J].Advances in Materials Physics and Chemistry, 2013, 3(2): 161-167.

[2]Yang Xia(杨霞), Tian Dayong(田大勇), Sun Shouli(孙守理), Sun Qi(孙琦).Effect of CeO2on the performance of nickel-based catalysts for methanation [J].Industry Catalysis(工业催化), 2014, 22(2): 137-143.

[3]Yang Xia(杨霞), Zheng Wentao(郑文涛), Wang Guogao(汪国高), Sun Shouli(孙守理), Sun Qi(孙琦).Effect of MgO on catalytic performance of Ni/Al2O3catalyst for CO methanation [J].Modern Chemical Industry (现代化工), 2014, 34(1): 90-94.

[4]Yang Xia(杨霞), Tian Dayong(田大勇), Sun Shouli(孙守理), Sun Qi(孙琦).Influence of zirconia-alumina composite on catalytic performance of nickel-based catalysts for methanation [J].Chemical Industry and Engineering Progress(化工进展), 2014, 33(3): 673-678.

[5]Zhang Guoquan, Peng Jiaxi, Sun Tianjun, Wang Shudong.Effects of the oxidation extent of the SiC surface on the performance of Ni/SiC methanation catalysts [J].Chinese Journal of Catalysis, 2013, 34(3): 1745-1755.

[6]Zhang Jiaying(张加赢), Xin Zhong(辛忠), Meng Xin(孟鑫), Tao Miao(陶淼).Activity and stability of nickel based MCM-41 methanation catalysts for production of synthetic natural gas [J].CIESC Journal(化工学报), 2014, 65(1): 160-168.

[7]Zhang Xintang(张新堂), Yang Ying(杨影), Li Zhenxing(李振兴), Sun Miaoyuan(孙淼元).The influence of composite support on the methanation activity of nickel-based catalysts [J].Journal of Shandong University of Science and Technology(山东科技大学学报), 2014, 33(1): 53-58.

[8]Li Xia(李霞), Yang Xiazhen(杨霞珍), Tang Haodong(唐浩东), Liu Huazhang(刘化章).Effect of supports on catalytic performance of nickel-based catalyst for methanation [J].Chinese Journal of Catalysis(催化学报), 2011, 32(8): 1400-1404.

[9]Dan Xiaodong(但小东), Yan Li(颜丽), Yang Yang(杨洋).Simulation and analysis of coke oven gas methanation process based on ASPEN PLUS [J].Technology and Development of Chemical Industry(化工技术与开发), 2014, 43(5): 52-57.

[10]He Yifu (何一夫).Simulation of methanation process based on ASPEN PLUS [J].Modern Chemical Industry(现代化工), 2012, 32(4): 107-109.

[11]Tian Liang(田亮), Jiang Da(蒋达), Qian Feng(钱锋).Simulation and optimization of acetylene converter with decreasing catalyst activity [J].CIESC Journal (化工学报), 2012, 63(1): 185-192 .

[12]Bukur D B, Pan Zhendong, Ma Wenping, Jacobs G, Davis B H.Effect of CO conversion on the product distribution of a Co/Al2O3Fischer-Tropsch synthesis catalyst using a fixed bed reactor [J].Catal.Lett., 2012, 142(11): 1382-1387.

[13]Yu Jianguo(于建国), Yu Zunhong(于遵宏), Sun Xingyuan(孙杏元), Pan Huiqin(潘慧琴), Yu Guangsuo(于广锁).Macrokinetics of sulfur-tolerant methanation SDM-1 catalyst [J].Journal of Chemical Industry and Engineering(China) (化工学报), 1994, 45(1): 120-124.

[14]Yu Guangsuo(于广锁), Yu Jianguo(于建国), Sun Xingyuan(孙杏元), Pan Huiqin(潘慧琴), Yu Zunhong(于遵宏).Intrinsic kinetic study of KD306-type sulfur tolerant methanation catalyst [J].ECUST Journal (华东理工大学学报), 1999, 25(2): 15-17.

[15]Yu Jianguo(于建国), Lei Hao(雷浩), Wang Fuchen (王辅臣), Pan Huiqin(潘慧琴), Sun Xingyuan(孙杏元).Kinetic studies of methanation on SDM-1 sulfur-tolerant catalyst model for intrinsic kinetics [J].Journal of Fuel Chemistry and Technology (燃料化学学报), 1994, 22(3): 225-231.

[16]Yu Jianguo(于建国), Shen Caida(沈才大), Yu Guangsuo(于广锁), Sun Xingyuan(孙杏元), Pan Huiqin(潘慧琴).Kinetic studies of methanation on SDM-1 sulfur-tolerant catalyst model of global kinetics [J].Journal of Fuel Chemistry and Technology (燃料化学学报), 1994, 22(3): 232-238.

[17]Er-rbib H, Bouallou C.Methanation catalytic reactor [J].Comptes Rendus Chimie, 2014, 17(4): 701-706.

[18]Nijemeisland M, Dixon A G.Comparison of CFD simulations to experiment for convective heat transfer in a gas-solid fixed bed [J].Chemical Engineering Journal, 2001, 82(1): 231-246.

[19]Xu Jian, Wei Weisheng, Tian Aizhen, Fan Yu, Bao Xiaojun, Yu Changchun.Temperature profile in a two-stage fixed bed reactor for catalytic partial oxidation of methane to syngas [J].Catalysis Today, 2010, 149(4): 191-195.

[20]Giese M.Strömung in porösen Medien unter Berücksichtigung effektiver Viskositäten [D].Bavaria: TU München, 1997.