超临界流体干燥技术制备液相色谱填料基质多孔硅球

2015-08-20孟繁梅吕惠生张敏华李永辉连峰孙艳朋

孟繁梅,吕惠生,张敏华,李永辉,连峰,孙艳朋

(天津大学石油化工技术开发中心,教育部绿色合成与转化重点实验室,天津 300072)

引 言

近几十年来,液相色谱是分析化学中发展最快的分支之一[1-2],作为色谱仪的心脏——色谱柱和色谱填料,不仅反映色谱方法的水平,而且也是一个量大面广的消耗品[3-4]。目前,个别国外知名公司垄断先进的色谱填料基质制备技术,相比之下,国产填料在性能上存在很大差距,并且大部分仍处于实验室研究阶段[5]。因此,开发色谱填料基质多孔硅球制备新工艺,具有积极的社会效益和经济价值[6]。在合适的粒径大小、粒度分布、均匀的孔径分布、较大的孔容和良好的力学强度等前提下,理想的液相色谱填料基质的比表面积应控制在300 m2·g-1左右[7-10]。直接制备出高纯度粒度分布均一的微米级多孔硅球非常困难,仍是色谱工作者追求的目标之一。

目前,制备SiO2微球的方法主要包括喷雾干燥法[11]、聚合诱导胶体团聚法[12]、溶胶凝胶法[13]等。传统的干燥法是暴露于大气环境下,或放在烘箱中蒸发干燥,其主要缺点是蒸发干燥过程中,由于凝胶中气液界面的形成,在凝胶的孔中因液体表面张力的作用产生一个弯月面,导致凝胶骨架塌陷,凝胶收缩团聚,整体存在比表面积不高、颗粒粒径不均一、颗粒团聚比较严重等问题[14]。为解决上述问题,发展了超临界流体干燥技术。超临界干燥法是在介质的临界压力和临界温度以上进行的干燥,介质处于单一相态,没有表面张力的存在,可以消除胶体粒子的表面张力,从而避免物料在干燥过程中收缩,达到保持湿凝胶原有的结构和状态、防止凝胶收缩团聚的效果[15]。

目前,已经有一些采用超临界流体干燥技术来制备多孔材料的研究。但是超临界干燥技术多用于纳米粉体及块状气凝胶的制备[16],将超临界流体干燥技术用于制备色谱填料基质微米级硅球的研究还未见报道。高温超临界干燥工艺是比较成熟的制备二氧化硅气凝胶的干燥方法,这方面的研究也较多[17-20]。但高温超临界干燥工艺过程以乙醇、丙酮等为超临界干燥介质,过程要求高压和高温,比如乙醇超临界温度达到241.15℃,高温高压操作存在安全隐患并且不利于降低能耗。而CO2的临界温度为31.1℃,临界压力为7.39 MPa,采用CO2作为超临界干燥介质时,可以大大降低干燥温度,从而有效降低干燥过程中存在的危险和能耗。本研究尝试将超临界流体干燥技术用于制备色谱填料基质微米级硅球,并采用超临界温度较低的CO2为干燥介质,通过ScCO2间歇干燥和ScCO2连续干燥两种方法来处理物料,并与高温真空干燥进行比较,探究不同干燥方法对颗粒性能的影响。

1 实验部分

1.1 试剂与仪器

二氧化碳(纯度99.9%,天津市六方气体厂),无水乙醇(分析纯,天津市江天化工技术有限公司),正硅酸乙酯(分析纯,天津光复精细化工技术研究所),盐酸(36%~38%,北京化工有限公司),浓硝酸(65%~68%,天津市大茂化学试剂厂),氨水(25%~28%,天津市江天化工技术有限公司),Span®80(化学纯,天津光复精细化工技术研究所),Tween®20(化学纯,天津光复精细化工技术研究所),蓖麻油(分析纯,天津市江天化工技术有限公司)。

美国Parr 公司PARR-4775A 型高压釜,SCF-PD(天津金耀集团有限公司),马弗炉(BF51866C-1,英国Lindberg 公司),光学显微镜(XSZ-7G,重庆光学仪器厂),真空干燥器(ZK-82A,上海市实验仪器厂)。

1.2 凝胶制备

凝胶的制备采用溶胶-凝胶法,具体制备方法和工艺参考文献[14]。以正硅酸乙酯为硅源,采用两步酸碱催化制备得到的分散相液滴分布均匀;以蓖麻油为油相,以5/2 质量比复配Span®80 和Tween®20 为表面活性剂制备连续相。分散相与连续相混合制备凝胶过程中,确定了适宜的工艺条件:搅拌转速为200 r·min-1;油相和分散相质量比为2/1;表面活性剂质量比为17%。温度为10℃下,维持3 h。

1.3 超临界CO2 间歇干燥

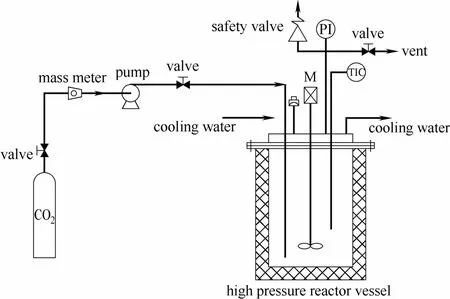

ScCO2间歇干燥实验操作流程如图1 所示。首先将1.2节制备的醇凝胶洗涤抽滤后置于高压釜中,封釜,用CO2吹扫置换掉釜中的空气,充入一定量的CO2。然后加热升温,随着温度的升高,压力也不断升高,最终达到超临界状态,使物料在超临界状态下维持一段时间,使凝胶孔道中的液相全部转化为超临界流体,然后在继续保持温度不变的情况下,缓慢释放流体直到常压。再用气体CO2吹扫高压釜,以防残余气态溶剂在冷凝过程中凝结。反应釜内温度降至室温后,凝胶中的溶剂已完全被CO2气体取代,得到多孔硅球粉体。不同干燥条件下萃取溶剂率及干燥状况如表1 所示。

图1 ScCO2 干燥实验装置流程图Fig.1 Experimental flow chart of supercritical fluid drying

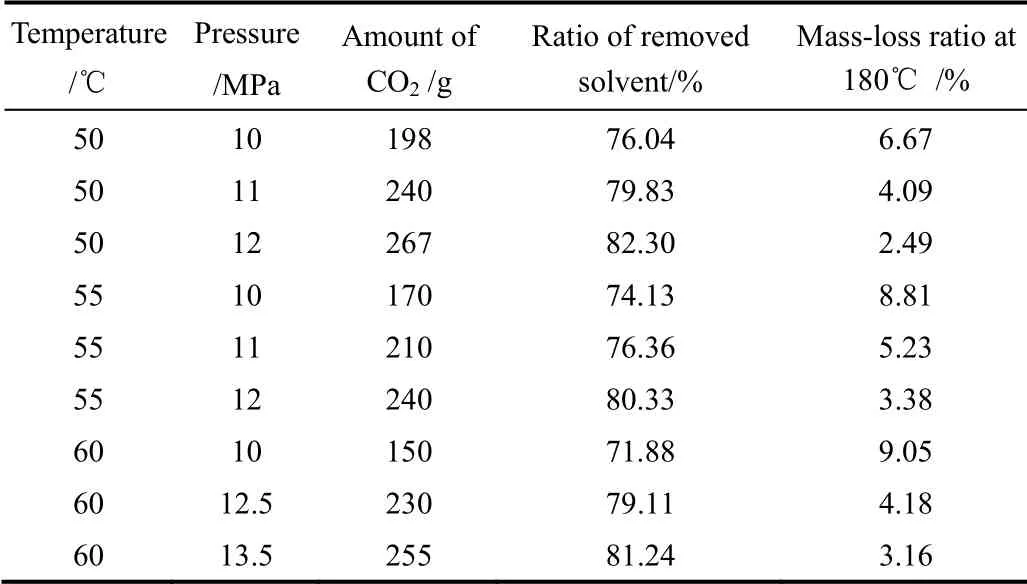

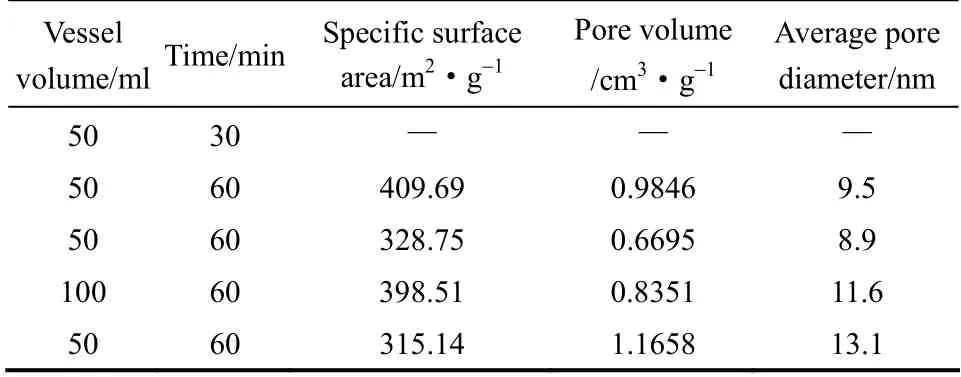

表1 不同超临界间歇干燥条件下萃取溶剂率及干燥状况Table 1 Operating conditions of intermittent supercritical fluid drying process

1.4 真空干燥

将1.2 节制备的醇凝胶洗涤抽滤后置于真空干燥器中,在100℃下真空干燥4 h。

1.5 超临界CO2 连续干燥

将1.2 节制备的醇凝胶置于ScCO2流体连续干燥装置的萃取釜内,随后将液化好的二氧化碳泵入预热釜中,升温到设定的操作温度50℃,使操作压力达到要求的萃取压力9 MPa,CO2流量为20 ml·min-1。分别考察干燥釜体积为50 ml 和100 ml以及干燥时间为30 min 和60 min 时,对制备样品表观形貌的影响。

1.6 焙烧

将干燥后的多孔硅球置于马弗炉中,分别在600℃或800℃下进行焙烧。

2 结果与讨论

2.1 超临界CO2 间歇干燥效果分析

2.1.1 温度、压力对干燥效果的影响 ScCO2间歇干燥效果评价依据:干燥前后分别称量样品质量,差值与物料初始质量的比值K (萃取溶剂率)作为ScCO2萃取溶剂效果的评价指标。

考察ScCO2间歇干燥醇凝胶制备多孔硅球实验中,不同温度压力干燥所得物料的萃取溶剂率以及对不同条件下所得物料进行热重实验,结果如表1。

本实验中被干燥样品中的溶剂主要是乙醇。由表1 可以看到,不同温度压力下,萃取溶剂率为71.88%到82.30%不等。在同一温度下,随着压力的增大,萃取溶剂率逐渐增大;相同压力下,随着温度的升高,萃取溶剂率下降。分析认为,干燥过程中主要是利用ScCO2流体带走孔隙中的溶剂,温度压力的变化影响乙醇与CO2分子的传质平衡。压力增大,平衡向萃取溶剂率增大的方向移动;相反,温度升高,平衡向萃取溶剂率降低的方向移动。

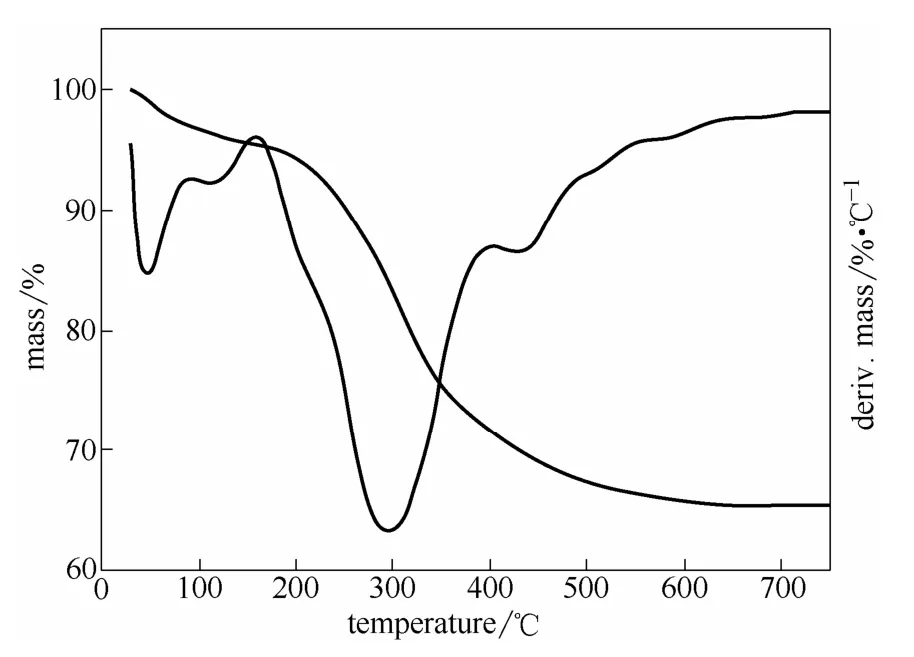

进一步对干燥后样品进行热重分析。图2 为ScCO2间歇干燥后物料的典型热重曲线。可以看到180℃前有一个明显的失重,认为是乙醇等易挥发物质的失重峰。可以依据该峰值处的失重率来表征不同处理条件下的干燥效果。如表1 中结果所示,同一温度下,随着压力的增大,180℃前的失重率逐渐减小;相同压力下,随着温度的增高,180℃前的失重率逐渐增大。分析认为,热重结果和萃取溶剂率的结果规律是一致的。分析其本质,温度、压力主要影响超临界流体及乙醇分子的传质速率和传质平衡,但该实验过程中,已经保持了足够的时间使得孔隙中的溶剂被萃取充分,所以温度和压力影响的速率对萃取溶剂率结果的影响规律不明显。根据压力、温度值,利用RK 方程可以估算出釜中CO2的量。从表1 中结果可以看到,同一温度下,压力越高,釜中CO2含量越多,萃取溶剂率越大,热重处理中180℃前的失重率越小,即CO2含量越多,干燥效果越好。

图2 ScCO2 间歇干燥后物料的典型热重曲线Fig.2 TG/DTG curves of samples dried by intermittent supercritical fluid drying

2.1.2 比表面及孔分布测定分析 测定温度50℃,压力12 MPa 条件下ScCO2间歇干燥和100℃真空干燥制备样品的比表面积及孔径分布,所得结果如表2 所示。ScCO2间歇干燥制备粉体的比表面积为388.05 m2·g-1,而真空干燥4 h 后所得粉体的比表面积只有117.10 m2·g-1。分析认为,与真空干燥相比,超临界干燥过程中,介质处于单一相态,消除了表面张力的影响,避免了因孔内流体挥发产生毛细力而对凝胶结构造成破坏,制得硅球的比表面积比真空干燥得到的大得多。

表2 ScCO2 间歇干燥和真空干燥制备样品的 比表面积和孔径分布Table 2 BET data of silica spheres prepared by intermittent supercritical fluid drying and vacuum drying

根据热重结果,干燥后的物料还含有一定量的有机物残留,需要通过焙烧来除去,以获得纯二氧化硅。另外,焙烧还可以增加球体的机械强度,使Si—O—Si 键结合的更加充分,表面更加光滑,同时改变微球的比表面积和孔容。依据热重分析的结果,分别对干燥所得物料在600℃和800℃下焙烧。

由表2 可以看到,ScCO2间歇干燥制备的样品在600℃下焙烧4 h 后,比表面积下降为268.40 m2·g-1,在800℃下焙烧4 h 后,比表面积急剧下降为29.05 m2·g-1。而真空干燥4 h 制备的样品在600℃下焙烧4 h 后,比表面积下降为69.04 m2·g-1,在800℃下焙烧4 h 后,比表面积急剧下降为20.54 m2·g-1。与ScCO2间歇干燥相比,真空干燥样品的比表面积过小,不适宜作为色谱填料基质使用。

对600℃焙烧4 h 及800℃焙烧4 h 后样品进行热重分析,显示样品从25℃到1000℃范围内,基本没有失重,认为两个温度下焙烧4 h 都可以充分将残留的易挥发组分和有机物残留除干净。

由图3,ScCO2间歇干燥制备样品的N2吸附脱附曲线可以看到,N2吸附脱附等温线属于第Ⅳ类吸附曲线,即典型的介孔材料吸附-脱附特征曲线。

由图4,ScCO2间歇干燥制备样品的孔径分布曲线可以看到,孔径分布较窄,主要分布在4 nm,有部分微孔存在。干燥后的物料经过600℃焙烧后,比表面积减小,由孔径分布曲线分析,认为焙烧后,孔中的有机杂质被烧掉,扩大为更大的孔,所以比表面积也相应减小。二氧化硅的熔点是1700℃左右,在此温度下,SiO2可以表面熔化,也就是烧结。但是当固体颗粒比较小时,熔点就会降低。本文制备的为微米级硅球,所以熔点会变低,成型后烧结的温度也会变低。如图4 的孔径分布曲线显示,800℃处理后样品的比表面积急剧下降,认为800℃焙烧后有比较多的孔烧结塌陷,造成比表面积急剧减小。所以确定600℃的焙烧温度比较适宜。

图3 ScCO2 间歇干燥制备样品的N2 吸附脱附曲线Fig.3 Adsorption and desorption isotherm of samplesprepared by intermittent supercritical fluid drying

图4 ScCO2 间歇干燥制备样品的孔径分布曲线Fig.4 Pore diameter of samples prepared by intermittent supercritical fluid drying

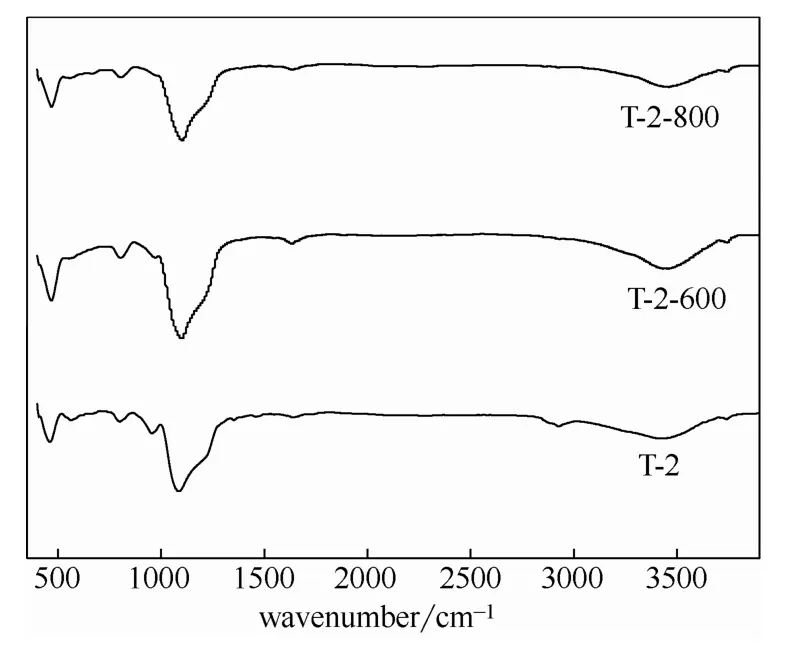

2.1.3 红外结果分析 图5 为ScCO2间歇干燥制备样品及焙烧后样品的红外谱图。可以看到,600℃焙烧和800℃焙烧后的样品和没有焙烧的样品相比,没有焙烧的样品存在2925 cm-1和2858 cm-1附近饱和烃的C—H的伸缩振动峰以及953 cm-1处Si—OH 的伸缩振动峰,代表单纯的干燥无法将有机残留和硅羟基脱除干净,经过焙烧后,有机残留及硅羟基基本脱除。

图5 ScCO2 间歇干燥制备样品的红外谱图Fig.5 FT-IR spectra of samples prepared by intermittent supercritical fluid drying

焙烧前后其他峰基本相同,3448 cm-1的是结构水的吸收峰。1644 cm-1为毛细水和表面吸附水的吸收峰,1463 cm-1和1355 cm-1为C—H 的弯曲振动峰。1101 cm-1、805 cm-1和 470 cm-1处的峰是由 Si—O—Si 的反对称伸缩振动、对称伸缩振动以及弯曲振动引起的,焙烧前后变化不大。

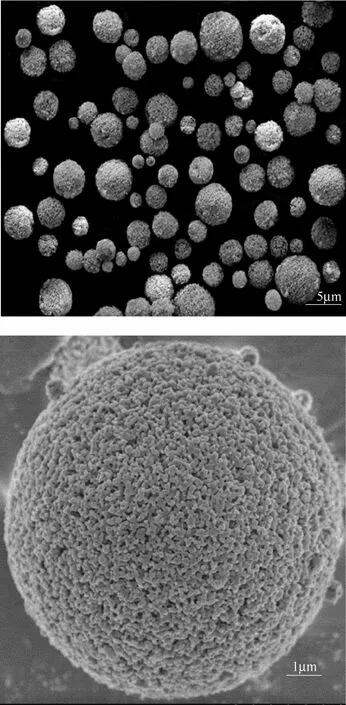

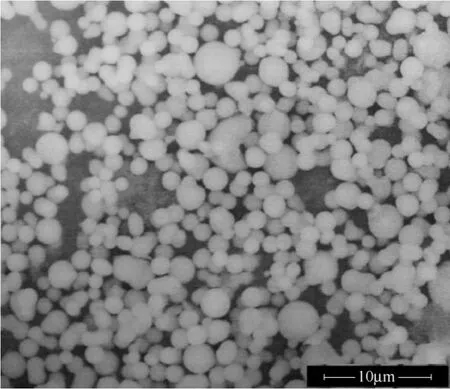

2.1.4 粒度分布 对温度为50℃,压力为12 MPa下ScCO2间歇干燥,600℃下焙烧4 h 的样品进行分析,所得产品的SEM 照片如图6 所示,可以看到,所得样品呈球形,且分布均匀,颗粒表面的孔隙也比较规整。

对焙烧后的样品进行粒度分析如图7,可以看到粒度分布的峰型高而窄,说明粒度分布均匀。统计结果显示,D10为1.833 μm,D50为3.197 μm,D90为7.117 μm,说明粒度分布在1~7 μm 之间,3 μm 处最多。

图6 ScCO2 间歇干燥制得硅球的SEM 图Fig.6 SEM images of SiO2 particle prepared by intermittent supercritical fluid drying

图7 ScCO2 间歇干燥样品的粒度分布Fig.7 Granularities distribution of silica powder prepared by intermittent supercritical fluid drying

2.2 超临界CO2 连续干燥效果分析

2.2.1 干燥釜体积和干燥时间对干燥效果影响 ScCO2连续干燥是ScCO2连续不断地带走颗粒孔隙内的溶剂的过程。干燥介质即流体CO2在达到临界温度压力以上情况下,主要需要考察对微粒形成的影响。由表3 可以看到,釜体积的大小对产品微球的性质无较大影响,均可以得到无团聚的微球。用ScCO2流体连续萃取凝胶是一个传质的过程,传质速率和凝胶孔的半径呈反比。干燥时间短的情况下,产生的物料有少量的团聚,干燥不完全。进一步通过热重分析来确定不同干燥时间制得物料的含挥发成分及有机杂质的情况。

表3 ScCO2 连续干燥采用的操作条件和实验结果Table 3 Operating conditions of continuous supercritical fluid drying process

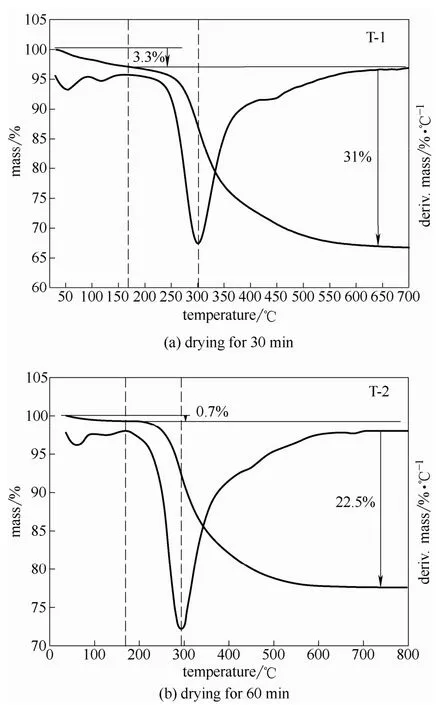

图8 为ScCO2连续干燥不同时间所得多孔硅球在空气气氛下的热重曲线。可以看到干燥30 min 和60 min 的样品所得失重曲线TG 和微分失重曲线DTG 趋势相同,在180℃前均出现一个失重峰,这是由乙醇等易挥发组分蒸发造成的;在300℃均存在一个较大的失重峰,是残余有机物的燃烧及乙氧基的分解造成的,600℃以后即无明显失重。干燥时间为30 min 时,180℃前的失重率为3.3%,而干燥时间为60 min 时,180℃前的失重率为0.7%,说明干燥时间为60 min 时,基本除去了凝胶中的溶剂及有机杂质;干燥时间为30 min 时,180~700℃之间的失重率为31%,而干燥时间为60 min 时,180~700℃之间的失重率为22.5%。说明超临界连续干燥时间越长,干燥萃取出的溶剂及有机杂质越多,残留在硅球中的杂质越少。因此,将超临界干燥后的硅球进行热重分析时,可热分解的有机杂质越少,失重率越低。分析认为连续干燥过程中,可以利用ScCO2流体对部分有机物有一定溶解度的优势,来进一步除去有机物残留。

2.2.2 比表面及孔分布测定分析 经干燥后的粉体中基本不含乙醇溶剂和水分,这一点可以从前面的热重分析实验中得到证实。依据热重分析的结果,将连续干燥后的样品在600℃或800℃下焙烧4 h 后得到多孔硅球。对干燥后样品及焙烧后样品进行N2吸附脱附实验,得到比表面积、孔体积等结果,如表3 所示。

图8 ScCO2 连续干燥所得物料的热重曲线Fig.8 TG/DTG curves of samples prepared by continuous supercritical fluid drying process

由表3 可以看到,样品老化时间不同,经相同 条件连续干燥后,所得产品的比表面积不同。老化3 d 所得产品的比表面积为409.69 m2·g-1,老化4 d时,下降为328.75 m2·g-1,老化9 d 时,下降为315.14 m2·g-1,说明老化时间越长,孔径分布越致密。

将第二组连续干燥后的物料经过600℃焙烧后,比表面积增大为513.41 m2·g-1,认为连续干燥过程中更好地保持了凝胶中的各种孔结构,特别是微孔焙烧后,微孔中的有机杂质被烧掉,所以比表面积增大。而800℃处理后样品的比表面积急剧下降为84.27 m2·g-1,较多的孔烧结塌陷,造成比表面积急剧减小。所以选择600℃的焙烧温度比较适宜。

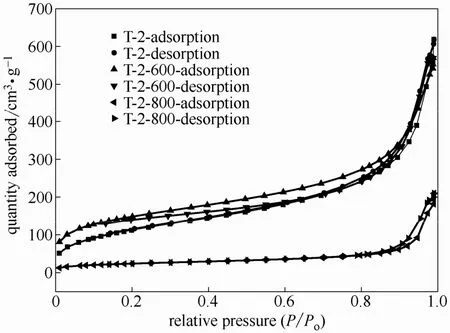

图9 的N2吸附脱附曲线显示,不同制备条件下样品的N2吸附脱附等温线属于第Ⅳ类吸附曲线,即典型的介孔材料吸附-脱附特征曲线。由图10 孔径分布曲线可以看到,ScCO2连续干燥样品孔径基本分布在小于10 nm 的范围内,微孔较丰富。分析原因,认为ScCO2连续干燥过程中,不存在孔隙塌陷现象,基本保持了凝胶前驱体的微观结构。

图9 ScCO2 连续干燥制备样品的N2 吸附脱附曲线Fig.9 Adsorption and desorption isotherm of samples prepared by continuous supercritical fluid drying

图10 ScCO2 连续干燥制备样品的孔径分布曲线Fig.10 Pore diameter of samples prepared by continuous supercritical fluid drying

2.2.3 红外结果分析 图11 为ScCO2连续干燥制备样品的红外谱图。600℃焙烧和800℃焙烧后的样品和没有焙烧的样品比较,结果与ScCO2间歇干燥和真空干燥制备样品的红外谱图结果一致。

图11 ScCO2 连续干燥制备样品的红外谱图Fig.11 FT-IR spectra of samples prepared by continuous supercritical fluid drying

2.2.4 粒度分布 对温度50℃,压力9 MPa 下连续干燥,600℃下焙烧4 h 的样品进行分析,所得产品的SEM 照片如图12,可以看到,所得样品呈球形,且分布均匀。

图12 ScCO2 连续干燥制得硅球的SEM 图片Fig.12 SEM images of SiO2 particle prepared by continuous supercritical fluid drying

对样品进行粒度分析,粒径分布如图13。可以看到粒度分布的峰型高而窄,说明粒度分布均匀。统计结果显示,D10为1.487 μm,D50为2.441 μm,D90为5.719 μm,说明粒度分布在1~6 μm 之间,2.5 μm 处最多。

图13 ScCO2 连续干燥样品的粒度分布Fig.13 Granularities distribution of silica powder prepared by continuous supercritical fluid drying

3 结 论

本文探究了采用超临界流体干燥技术制备小尺寸范围内的液相色谱填料基质多孔硅球工艺。溶胶-凝胶法制得的硅凝胶经真空干燥(WO)、超临界CO2间歇干燥(SCF-I)和超临界CO2连续干燥(SCF-C)后,所得多孔硅球的比表面积大小关系为SSCF-C> SSCF-I> SWO,孔体积大小关系为VSCF-C> VSCF-I> VWO;超临界CO2间歇干燥得到的多孔硅球产品的比表面积为268.40 m2·g-1,与真空干燥比较,能够大幅度提高多孔硅球产品的比表面积,与连续干燥法对比,所得比表面积更接近色谱填料基质需求。因此超临界CO2间歇干燥作为一种低温、清洁的微粒化技术更适合应用于液相色谱填料基质多孔硅球的制备。

符 号 说 明

SCF-C ——超临界CO2连续干燥

SCF-I ——超临界CO2间歇干燥

SSCF-C——超临界CO2连续干燥所得多孔硅球的比表面积,m2·g-1

SSCF-I——超临界CO2间歇干燥所得多孔硅球的比表面积,m2·g-1

SWO——真空干燥所得多孔硅球的比表面积,m2·g-1

VSCF-C——超临界CO2连续干燥所得多孔硅球的孔体积,cm3·g-1

VSCF-I——超临界CO2间歇干燥所得多孔硅球的孔体积,cm3·g-1

VWO——真空干燥所得多孔硅球的孔体积,cm3·g-1

WO ——真空干燥

[1]Unger K K, Skudas R, Schulte M M.Particle packed columns and monolithic columns in high-performance liquid chromatography— comparison and critical appraisal [J].J.Chromatogr.A, 2008, 1184: 393-415.

[2]Pyrzynska K, Sentkowska A.Recent developments in the HPLC separation of phenolic food compounds [J].Critical Reviews in Analytical Chemistry, 2015, 45(1): 41-51.

[3]Wang Dan (王丹).The preparation of spherical silica and the study of the pore structure[D].Beijing: Bejing University of Chemical Technology, 2008.

[4]Hayes R, Ahmed A, Edge T, Zhang H.Core-shell particles: preparation, fundamentals and applications in high performance liquid chromatography [J].Journal of Chromatography A, 2014, 1357: 36-52.

[5]Jiang Shengxiang (蒋生祥), Liu Xia (刘霞).Silica based stationary phases for high performance liquid chromatography [J].Chinese Journal of Chromatography (色谱), 2007, (2): 163-173.

[6]Nguyen D T, Guillarme D, Heinisch S, Barrioulet M P, Rocca J L, Rudaz S, Veuthey J L.High throughput liquid chromatography with sub-2μm particles at high pressure and high temperature [J].Journal of Chromatography A, 2007, 1167: 36-52.

[7]Nie Fei (聂飞), He Gaohong (贺高红), Zhao Wei (赵薇), Ju Jia (鞠佳), Li Hao (李皓).Preparation and gas separation performance of hydrophobic SiO2/PTFPMS hybrid composite membrane [J].CIESC Journal(化工学报), 2014, 65(8): 3019-3025.

[8]Wang Wenhao (王文昊), Chen Shengli (陈胜利), Zhou Zheng (周政).Preparation of silica catalyst support with uniform pore sizes [J].CIESC Journal(化工学报), 2010, 61(9): 2373-2378.

[9]Ma Guanghui (马光辉), Su Zhiguo (苏志国).Process engineering for size and structure control of microspheres [J].CIESC Journal(化工学报), 2014, 65(7): 2574-2587.

[10]Zhao Beibei (赵贝贝), Zhang Yan (张艳), Tang Tao (唐涛), Wang Fengyun (王风云), Zhang Weibing (张维冰), Li Tong (李彤).Silica based stationary phases for high performance liquid chromatography [J].Progress in Chemistry(化学进展), 2012, (1): 122-130.

[11]Beitollahi A, Daie A H H, Samie L, Akbarnejad M M.Synthesis and characterization of mesoporous TiO2assembled as microspheres [J].Journal of Alloys and Compounds, 2010, 490: 311-317.

[12]Yan R, Zhang Y, Wang X, Xu J, Wang D, Zhang W.Synthesis of porous poly (styrene-co-acrylic acid) microspheres through one-step soap-free emulsion polymerization: whys and wherefores [J].Journal of Colloid and Interface Science, 2012, 368: 220-225.

[13]Bhagat S D, Rao A V.Surface chemical modification of TEOS based silica aerogels synthesized by two step (acid-base) sol-gel process [J].Applied Surface Science, 2006, 252: 4289-4297.

[14]Alnaief M, Smirnova I.In situ production of spherical aerogel microparticles [J].Journal of Supercritical Fluids, 2011, 55: 1118-1123.

[15]Garcia-Gonzalez C A, Camino-Rey M C, Alnaief M, Zetzl C, Smirnova I.Supercritical drying of aerogels using CO2: effect of extraction time on the end material textural properties [J].Journal of Supercritical Fluids, 2012, 66: 297-306.

[16]Tewari P H, Hunt A J, Lofftus K D.Ambient-temperature supercritical drying of transparent silica aerogels [J].Materials Letters, 1985, 3: 363-367.

[17]Nadargi D Y, Gurav J L, Hawi N E, et al.Synthesis and characterization of transparent hydrophobic silica thin films by single step sol-gel process and dip coating [J].Journal of Alloys and Compounds, 2010, 496: 436-441.

[18]Qiao Zhen’an, Zhang Ling, Guo Mingyi, et al.Synthesis of mesoporous silica nanoparticles via controlled hydrolysis and condensation of silicon alkoxide [J].Chem.Mater., 2009, 21: 3823-3829.

[19]Latthe S S, Nadargi D Y, Rao A V.TMOS based water repellent silica thin films by co-precursor method using TMES as a hydrophobic agent [J].Applied Surface Science, 2009, 255: 3600-3604.

[20]Tjong S C, Chen Haydn.Nanocrystalline materials and coatings [J].Materials Science and Engineering, 2004, 45: 1-88.