浅谈WK-4A型电铲提升传动系统的常见故障及诊断方法

2015-08-20李兴华

李兴华

(凉山矿业股份有限公司,四川 会理615146)

1 WK-4A型电铲提升系统概述

在现代金属非金属露天矿山生产工作中,重型铲装设备担负着极其繁重的任务,主要任务是完成铲装作业。WK-4A型电铲主要由回转、行走、提升、推压等系统组成,提升系统主要由提升电动机、减速机、卷筒、钢绳部件组成,承担着铲斗的提升和下降。在电铲作业中,提升系统运转率最高,铲斗的提升和下降十分频繁,受到冲击载荷复杂多变,容易发生故障。因此,抓好设备的日常维护、保养及探讨WK-4A型电铲提升系统常见故障,掌握故障诊断方法,对提高电铲设备完好率、保证其运转率有着十分重要意义。

2 做好电铲的日常管理

众所周知,电铲的日常管理是电铲高效运转的关键条件之一,因此作为技术人员及设备一线设备管理人员,就应该对电铲的管理负全责。首先我们必须严格要求操作工遵守操作规程、作业规程、安全注意事项及各项规章制度。在操作电铲之前,认真的研究透电铲的技术要领,做到心中有数,经常与其他人员进行交流和沟通,只有充分了解电铲的基本状况以及电铲的基本性能,学习好的管理办法。各种不同的型号也要结合实际情况来定夺,不能千篇一律。另外就是做好电铲的现场运转记录及相关情况记录。如配件更换时间和产地、设备的运行时间、故障时间、什么故障、巡视检查时所发现的问题及如何进行处理、配件的更换间隙等,这些都是可以作为电铲的管理、运转及检修的基础。

3 提升机构传动原理

提升机构的传动系统如图1所示,提升电动机经对轮带动一对人字齿轮,(对轮将I和II连成一体,统称为提升一轴),因为大人字齿轮用平键固定在提升二轴上(III和IV统称为提升二轴),所以它们联动转动。提升二轴的直齿轮和提升三轴直齿轮成对,在提升二轴带动下同时运转。提升三轴(V)直齿轮用螺丝固定在提升卷筒上,因而可带动卷筒完成铲斗的提升和下降。

图1 提升传动系统示意图

4 主要机构的常见故障

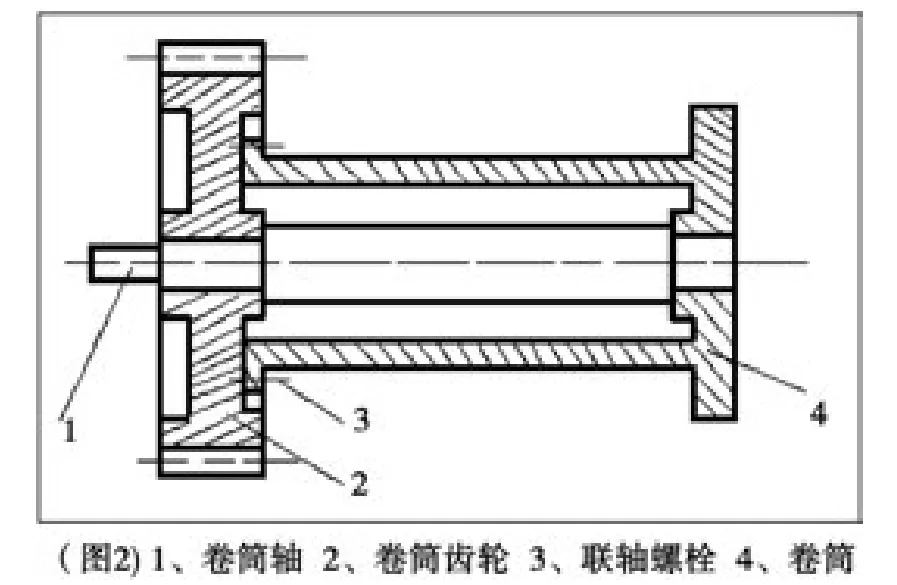

4.1卷筒轴(如图2)是铲斗升降作业的核心受力件,容易发生疲劳破坏,卷筒轴与卷筒齿轮过盈联接处在工作一段时间后发生相对转动,是卷筒轴与卷筒齿轮过盈联接遭到破坏,磨损剧烈,震动加剧,严重时卷筒轴甚至断裂。

图2

4.2联轴器又叫对轮(电动机侧对轮、对轮胶垫、对轮螺丝、减速箱侧对轮)是把电动机轴同转动轴直接连接起来的装置,它缓冲转矩,使传动平稳。对轮中间有五个硬胶垫,易发故障对轮螺丝断或松动、硬胶皮坏。

4.3提升钢丝绳是提升机构的一个重要组成部分,工作条件恶劣,在钢丝绳的使用过程中,由于磨损或受力过大过猛等原因,会出现断股、断丝、直径缩小等现象,其损坏程度及承载能力直接关系到设备及人身安全,从而看其实际情况进行及时的更换。

4.4提升减速箱是提升结构的传动减速系统,工作条件恶劣,有异物进入、维护不周等原因易发生齿轮打牙、齿轮磨损过限、轴承发热烧死。

4.5提升发电机、提升电动机,易发生整流子有斑点,电机冒火、碳刷磨损过限、底角螺丝松动。

4.6制动装置既要保证提升机构的正常运行,又要稳妥可靠,闸带与闸轮的间隙必须保持在2~2.5mm之间,过大或过小都会影响机构的正常运动。闸皮在工作过程中会逐渐磨损,当磨损值超过原来厚度的一半时,必须进行更换,以保证制动装置的灵敏可靠、有效,电磁阀易发生不吸、分气阀气路不通,造成抱闸打不开的故障现象。

5 故障诊断

5.1 “耳听、眼观、鼻闻、手摸”法

在长期的生产实践过程中,经过前辈们探索,探索出一套行之有效地诊断方法,即“耳听、眼观、耳闻、手摸”,它直接简捷,可及时发现故障,预防事故发生,减少检修时间,广泛应用于生产实践。

5.1.1 “耳听”

a)听提升发动机、电动机的运转状态是否正常;

b)听减速箱是否有异响;

c)听气路是否畅通。

5.1.2 “眼观”

a)提升电动机、发动机整流子的光洁度及刷架、刷窝、碳刷磨损是否过限;

b)底角螺丝、联接螺丝等是否松动;

c)联轴器螺丝、胶块是否松动;

d)观察减速箱是否有打牙、是否存在缺油、漏油;

e)制动装置是否灵活;

f)提升钢丝绳是否有断丝、断股、直径缩小等现象;

g)观察设备是否有断裂等现象。

5.1.3 “鼻闻”:

闻各部线路是否有焦糊味。

5.1.4 “手摸”a)电动机、发电机的温度是否正常;b)减速箱、轴承温度是否过高。

5.2 VIB-10测振仪诊断法

目前国内的故障诊断较为先进方法是采用瑞典SPM公司VIB-10测振仪,测取振动速度有效,数据重复性很好,从中获取有关提升传动系统的故障信息。

电铲在挖掘时将铲斗向上提起,使斗刃产生巨大的切削力,由于物料性质的差异,切削力是随机变化的。测试选择提升阶段进行,回转平台固定不动,测试点布置在对振动速度作为检测参数。该方法主要应用于减速箱及轴承出现的疑难故障的诊断。

6 建议

6.1在操作过程中,积极推行“稳启动、慢加劲、柔和操作、不过逆回转”的先进的操作方法。

6.2加强设备的日常维护保养,做到班前班中班后的检查,存在安全隐患及时进行整改,发现故障及时处理排除。

6.3加强操作工技能培训和责任心教育,树立主人翁意识。技术人员、设备管理人员应加强对设备的监督检查。

6.4积极引进先进的检测仪器,坚持检修与现代技术设备的引进相结合的方针,提高设备的诊断水平。

6.5设备管理人员加强对维修工在设备维修过程中的监督,确保设备的维修质量。

[1]尚光德.WK-4A挖掘机卷筒轴疲劳破坏分析及措施[J].矿山机械,2004(6).

[2]徐跃峰,等.WK-4A电铲常见故障分析[J].设备管理与维修,1996(7).

[3]四川省拉拉铜矿.WK-4A型挖掘机操作维护检修规程[M].1988.