换热器内部流体诱发振动稳态响应分析

2015-08-19刘明珠荆建平

熊 盛,刘明珠,荆建平,3

(1.上海交通大学 机械系统与振动国家重点实验室,上海200240;2.中国船舶重工集团公司 第703研究所,哈尔滨150036;3.上海交通大学 燃气轮机研究院,上海200240)

换热器内部流体诱发振动稳态响应分析

熊盛1,刘明珠2,荆建平1,3

(1.上海交通大学机械系统与振动国家重点实验室,上海200240;2.中国船舶重工集团公司第703研究所,哈尔滨150036;3.上海交通大学燃气轮机研究院,上海200240)

针对换热器结构振动特性问题,分析换热器内部流体诱振引起的换热器整体振动,得到换热器固定约束处的支反力。为此提出从流体到固体侧的单向耦合,利用商业CFD软件FLUENT计算流体场,得到换热器壳面和管束上的压力分布,利用MATLAB处理FLUENT输出的流体压力,并且对压力做频谱分析,结构建模采用线性模型,不考虑结构的非线性因素,将频率信号加载到ANSYS中做单频率的谐响应分析,得到支撑处的单频支反力,然后叠加各个频率成分得到稳态多频率成分的支反力。

振动与波;换热器;流致振动;流固耦合;数值模拟

汽轮机中换热器是使用较多的重要设备,用来冷却汽轮机出来的高温水蒸汽[1],具体方法是让高温水蒸汽通过内部有低温水流的管束阵列,通过水蒸汽和管束内水流的换热,使水蒸汽凝结为液体。水蒸汽冲击换热器内部管束,流体的绕流和涡脱产生的脉动压强,引起换热器整体结构和管束的振动。结构的振动对换热器本身和连接结构都具有破坏作用,管子振动引起的机械性疲劳破坏可能引起碰撞破坏、折流板破坏、管子与管板连接处的破坏[2],管壳式换热器的振动分析一直是换热器设计中的重点和难点[3]。利用数值仿真计算分析换热器中流体诱振的主要频率成分,为换热器设计中的减振降噪提供参考。

换热器中的换热管束有几百甚至是几千根,将每一根换热管束考虑到模型中,网格数量和计算量将非常大,在工程处理中往往需要将模型做简化处理,本文采用Patankar和Spalding提出的多孔介质的方法[4],利用该模型对换热器内部远离喉部管束阵列做简化处理,提取换热器壳面和换热管束上的压力,同时在ANSYS中利用稳态的脉动压强加载计算得到换热器振动的稳态响应[5]。

1 控制方程和分析

耦合分析就是考虑两个及以上物理场之间的互相作用和相互影响。目前用于求解耦合分析问题的方法主要有直接耦合法(强耦合法)和顺序耦合法(弱耦合法)[6]。

强耦合法通过改写流体、结构控制方程形式,构造出统一的求解方程并直接求解,使得耦合交界面成为内部求解区域。该方法对于实际工程中几何形状较为复杂的结构,计算量较大,实际工程应用性不强,常用于理论分析。弱耦合法则分开建立流体和固体网格,两个物理场分开求解,并利用流场的计算结果通过插值运算代入结构计算中。

本文采用弱耦合法进行换热器结构的振动特性分析,考虑到需要提取流场内的脉动压力,并不是直接利用流场的数据,而是先计算非定常流场的脉动压强特性,进行频谱分析利用频率信息完成对换热器流场的加载并做结构分析。

1.1流场分析

换热器内流场特性遵循纳维-斯托克斯(N-S)方程

式中ρ为流体密度,V为流体速度矢量,R为单位流体质量所受的体积力,p为流体压强,μ为流体动力粘度系数,∇为Hamilton算子,Δ为Laplace算子。

在耦合分析计算过程中,输出换热器内部流体在流固耦合面上的压强,利用Matlab处理后,单方向传递到结构仿真计算中。

1.2多孔介质模型

将多孔介质用于换热器中,其中孔为换热管之间的空间,而固体中骨架就是换热管,其中壳侧单相流动的多孔介质特性参数表示的方程组可以统一表示为[7]

其中f为容积多孔度,ρ为流体密度,ϕ为一般变量,Sϕ为ϕ的源项,Γϕ为ϕ的扩散系数。

设置正确的多孔介质参数就可以在换热器喉部得到与实际接近的背压,在流体计算分析中就可以模拟喉部的压力环境。

1.3结构分析

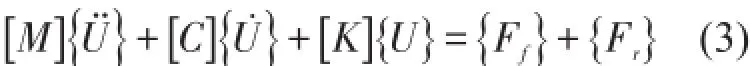

考虑流场对换热器结构的耦合作用,换热器结构的动力学有限元分析基本方程为:

式中,M为结构的质量矩阵,C为结构的阻尼矩阵,K为结构的刚度矩阵,Ff为流体对结构的作用力,Fr为结构的约束力。

求解上述控制方程,可以得到结构的位移、应力、应变以及支撑处的支反力,同时利用上述数据分析换热器对外部环境的激励形式。

2 流体/结构计算模型

换热器的流固耦合分析中,需要流体侧和固体侧分开建模,步骤包括三维模型建立、网格划分、边界条件以及参数设置。

2.1换热器流场模型

由于采用顺序耦合,先建立流体侧的计算模型,流体计算模型的几何部分由ICEM CFD完成,利用ICEM CFD中自带的几何建模模块,建立流体侧模型。由于考虑到入口回流的影响,适当地延长了换热器的主辅进气口和出口。换热器管束的简化:建立一排换热器管束,其余部分利用多孔介质来模拟,如图1所示。

图1 换热器流域几何模型

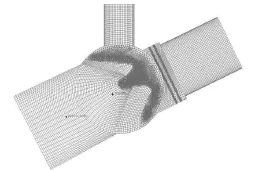

流体网格采用混合网格建模,在几何形状较为复杂的部分采用非结构网格,在几何结构较为简单的部分采用结构网格,在主辅进气口、多孔介质和出口区域采用结构网格,在换热器喉部和换热管束周围采用的非结构网格,如图2所示。

2.1.2设置边界条件和求解参数

换热器内部流场计算利用FLUENT,在建模中采用多孔介质模型(porous media)来简化换热器内的管束模型,直接利用FLUENT中多孔介质模块,采用经典k-ε湍流模型,多孔介质参数设置为实验与仿真对比得到,顺气流方向惯性阻尼为12 m-1,横向为1 m-1,多孔率为0.67。边界条件采用入口压力,出口静压和壁面无滑移条件。从汽轮机出来的水蒸汽进入换热器中,入口来流在入口面上压力是不均匀,利用UDF编写相应的压力入口边界条件,在入口面上的总压力分布如图3所示。出口压力设置为预设静压,并且设置与不同工况相对应的目标质量流量。先利用稳态计算得到收敛的稳态流场环境,并以此作为瞬态计算的初始状态,将入口边界条件改为脉动压强边界条件。

图2 流场网格示意图

图3换热器入口边界条件

图3(a)显示对应工况2的入口气流直流量的压力分布情况,图3(b)和(c)给出了(a)中1处的压强脉动时域波形及其频谱图。

求解器流体计算方法采用SIMPLE,压力的离散格式采用PRESTO,对于湍流动能和耗散率都选择2阶迎风格式,收敛残差系数为10-4。由于进入换热器内的水蒸汽是从汽轮机气缸中排出的,入口处气体压强并非是稳定的,而是带有一定的脉动成分的,所以为了保证瞬态计算的收敛成功,在瞬态计算之前需要进行换热器内部的稳态计算,把稳态计算的压强环境结果作为瞬态计算的初始条件[8]。

表1中极差数据表明:单一因素的影响程度依次为:单体配比>反应温度>引发剂加量>pH值。水泥堵剂的配方为:G级油井水泥60g+15%硅粉+2.0%缓凝剂+水,水灰比0.44,以下简称配方A。

2.2换热器结构分析模型

利用ICEM CFD前处理软件完成换热器结构的几何建模,利用壳单元划分网格,简化网格模型,并且分别为每一个组件设置各自的材料参数,建模中考虑到控制计算量对模型做了适当地简化:

1)忽略堵头和换热器壳之间装配使用的垫片;

2)换热器之间的焊接关系均做一体化处理;

3)忽略导流管、换热管与隔板之间的装配间隙,作线性化处理一体建模。

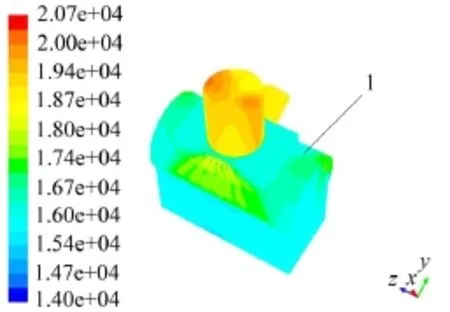

换热器结构建模采用非结构网格和结构网格混合建模。对于结构较为简单的部件,例如堵头和管束,采用结构网格建模。对于几何形状较为复杂的,如换热器壳体和隔板,采用非结构网格。图4给出换热器结构的有限元模型。

图4 换热器有限元模型

2.3数据传递

利用MATLAB处理流体侧到固体侧的数据传递,在做结构分析之前,需要得到换热器壳体、导流管和换热管的气动力。气动力是一种表面气体分布力,气流进入换热器后作用于上述的部件上。

先做换热器的瞬态计算分析,利用FLUENT输出换热器结构表面各个节点变化情况,利用Matlab读取压强数据的文本文件,得到耦合面上流体侧各个节点压强随时间的变化情况,同时对每个节点的压强数据做频谱分析得到频域压强数据。

由于流体侧和固体侧是分开建模,两者的网格形状和大小均不相同,数据传递时按照以下原则进行:流固耦合面上固体侧网格较流体侧网格更为稀疏,以固体侧网格节点为自变量遍历流体侧的网格节点,寻找流体侧网格节点在空间上最近的点并将该点的压强数据赋给固体侧节点。

基于以上原则的数据传递需要有以下几个基础:

1)流体侧和固体侧建模基于相同的坐标系;

2)换热器内部流体各处压强在空间上没有突变,流体是连续性介质,在流体内部压强也是连续的,所以在空间位置相近的点上压强差别不大。

3 计算结果分析

3.1换热器表面压力分布

换热器内部流场的瞬态计算可以得到一段时间内换热器表面的脉动压强,对该脉动压强做频谱分析得到脉动压强的主要频率成分。图5和图6给出了汽轮机转速为2 242.5 r/min时稳态计算下的总压和速度云图,气体经过导流管和换热管后流体的速度和压力均有下降。

图5 换热器总压云图

图6 换热器内部流体速度场云图

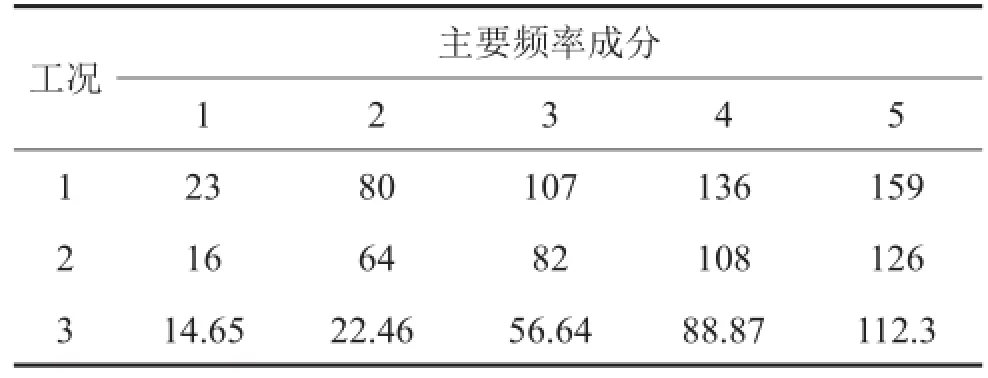

同时分析冷凝器在工况1—3,即汽轮机转速为4 200 r/min、2 542 r/min和1 372 r/min三种工况下换热器内部的瞬态流场,得到在不同工况下换热器内部流体的主要激振频率成分。不同工况的入口边界条件主要表现在换热器主进气口的流体压强分布和大小不同,以及入口引入的脉动压强的频率成分不同。表1给出流体压强脉动的主要频率成分,图7给出不同工况下换热器内管束上流体脉动力主要频率成分与汽轮机转速之间的关系。汽轮机转速的提升直接导致换热器入口气流的流速变大,流体脉动主要频率成分也增大。管束间流致振动主要有四种机制,即紊流抖振、漩涡脱落、流体弹性激振和声共振。声共振在本文中未被考虑,紊流抖振和流体弹性激振的功率谱中能量密度主要集中在管束固有频率,而涡脱激励在管径一定时随着流速增大,涡脱频率也增大。获取的流体主要脉动频率随着气流变化的特性与涡脱激励基本一致。

表1 不同工况下流体主要激励力频率成分/Hz

图7 汽轮机转速与流体激励力主要频率关系图

换热器内的流体脉动来源主要有两个方面:一个方面是主进气口压力引入的压强脉动频率成分;另一个方面是气流通过管束后产生涡脱也形成了脉动压强。对比入口压力脉动可知三种工况中管束上压力脉动幅值最大的频率成分与入口处压力脉动无关,且与汽轮机转速成正相关关系。

3.2换热器内部流场流体脉动力的来源分析

提取换热器壳面和换热管上节点压力脉动,节点具体位置见图5参考点1和图6参考点2。比较工况2下换热器壳面上流体脉动力的频率成分(如图8 (a)和冷凝器入口处的流体脉动力的频率成分(如图3(c),两者频率成分并不吻合。比较定常入口边界条件和非定常入口边界条件的瞬态计算结果,其中定常入口边界条件即入口不含压力脉动量,提取换热管束上相同节点的时域压强并做频谱分析,如图8中(b)和(c)所示,管束上压强脉动的主要频率不随入口脉动量有无而变化,分析认为入口脉动压强量级相对于稳态压强量级过小,脉动能量进入换热器后耗散了,综上所述流体脉动力与入口脉动压强无关。

图8管束和壳体上激励力频谱图

图8给出了工况2下换热管上的压强脉动和壳面上的压强脉动量,(a)和(b)分别表示壳体和换热管束上的压强脉动频谱,两处脉动量中都以64 Hz和126 Hz为主要的频率成分,说明流体压强脉动源应该位于管束附近,结合管束间流体激励特性,初步认定脉动压力来至涡脱激励。

得到流体时域数据后经过Matlab处理得到频域数据,利用命令流完成对换热器结构面载荷的加载,在ANSYS中面载荷内部之间的相位信息利用幅值的实部和虚部表示。按照频率成分依次完成对结构的加载并且依次做谐响应分析,依据线性系统的特性将各个频率的在换热器支撑处的支反力矢量相加,最后得到支撑处支反力中脉动力的幅值。

图9给出换热器前支撑处支反力在X,Y和Z方向的力的幅值谱,其中Z方向未限制位移,所以该方向反力分量为零。由于加载的是非定常流体稳定后压强脉动的主要频率,支反力的幅值谱中主要体现在某几个频率成分。

图9 支撑处支反力幅值谱

4 结语

通过计算三种不同工况下的换热器,分别建立流场和结构场的计算模型,利用多孔介质简化换热器管束模型,将流体压强脉动的频域信息单向地传递到结构场中,叠加多个频率成分得到换热器的稳态响应结果,以避免做瞬态计算造成的计算量过大的问题。同时又可以得到重点关注的振动稳态响应,通过对换热器内部流场的分析,认为内部流场压强脉动主要是流体的涡脱产生的,与换热器入口引入的流体脉动量没有关系。计算在不同汽轮机转速工况下换热器的内部流场,分析得出转速与流体脉动力主要频率之间的关系,在换热器的设计中需要关注管束排列,尽量避免气流涡脱的频率接近结构的固有频率,以避免共振现象的发生。

[1]邱金荣,贾臻.船用换热设备选型分析及小型化技术应用[J].舰船科学技术,2012,34(10):98-101.

[2]库潘,T.Kuppan换热器设计手册[M].中国石化出版社,2004.

[3]孙道青,付春兵.管壳式换热器振动分析[J].石油和化工设备,2013,16(8):54-55.

[4]Patankar S,D Spalding.Heat exchanger design theory source book[M].Washington,D C:Scripta Book Co.,1974.155-176.

[5]Hooman K,H.Gurgenci Porous medium modeling of aircooled condensers[J].Transport in Porous Media,2010,84(2):257-273.

[6]姬贺炯,白长青,韩省亮.输流管道耦合动力特性分析[J].噪声与振动控制,2013,33(5):10-14.

[7]邓斌,李欣.多孔介质摸型在管壳式换热器数值模拟中的应用[J].工程热物理学报,2004,25:167-169.

[8]蒋爱华,华宏星,陈长盛,等.离心泵转子动力学模型中流体力的简化[J].噪声与振动控制,2014,34(4):77-82.

Numerical Simulation of the Steady Vibration Response Induced by Interior Flow of Heat Exchangers

XIONG Sheng1,LIU Ming-zhu2,JING Jian-ping1,3

(1.State Key Laboratory of Mechanical System and Vibration,Shanghai Jiaotong University,Shanghai 200240,China;2.No.703 Research Institute of China Shipbuilding Industry Corporation,Harbin 150036,China;3.Gas Turbine Research Institute,Shanghai Jiaotong University,Shanghai 200240,China)

tract:The characteristics of flow induced vibration in heat exchangers were discussed.The discussion was mainly focused on the vibration induced by the inner flow of the heat transfer,which causes the whole heat exchanger to shake.The constraint reaction at the heat exchanger's support was evaluated.Fluid-structure sequential coupling principle was proposed.The commercial software FLUENT was applied to calculate the distribution of the surface pressure.Then,MATLAB code was adopted to process the output fluid pressure data.The output fluid pressure was applied for frequency spectrum analysis.Nonlinear factors were ignored in modeling of the structure.The frequency signal was loaded to the software ANSYS for single frequency harmonic response analysis to obtain the single-frequency restraint reaction force,and the steady response reaction force of the heat exchanger was obtained by superposition of the multi-frequency restraint reaction forces.

ords:vibration and wave;heat exchanger;fluid induced vibration;fluid and structure coupling;numerical simulation

O422.6

ADOI编码:10.3969/j.issn.1006-1335.2015.05.002

1006-1355(2015)05-0016-05

2014-11-15

国家自然科学基金项目(11272204)

熊盛(1989-),男,湖北武汉人,硕士研究生,主要研究换热器内部流体诱导振动。

E-mail:xsblue@163.com