核电盘车装置相位齿轮损坏原因分析及改进

2015-08-19段增辉

段增辉

摘 要:详细介绍了东方百万等级核电汽轮机盘车装置的结构和控制原理,分析了电厂调试过程中出现的相位齿轮损坏原因,并提出了相关的改进措施。

关键词:核电汽轮机;盘车装置;相位齿轮;转动惯量

中图分类号:TK268 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.16.057

盘车装置是汽轮机发电机组的必要设备,机组启动前和停机过程中都需要对轴系进行盘车。机组启动前,盘车能盘直转子、检查动静碰磨。投轴封前和汽轮机停机时,必须及时投盘车,以免转子产生热弯曲。

半转速核电汽轮机体积庞大,转子转动惯量大,同时,核电站可靠性要求高,调试期间试验项目多,所以,对盘车装置的机械性能、操控性能提出了更高的要求。引进型百万等级核电汽轮机采用SSS离合器盘车装置,该装置轴向啮合、冲击力小,能有效保护汽轮机转子。但是,在某核电厂汽轮机调试期间,出现了盘车相位齿轮损坏的情况。本文主要分析了出现这一问题的原因,并提出了相关的改进措施。

1 相位齿轮损坏情况

在某核电厂汽轮机调试的过程中,作主辅电切换试验。在试验前,机组正常盘车,当主电切断后,润滑油泵、顶轴油泵和盘车电机停运。25 s后投辅电,盘车重新启动,但是,盘车在规定时间内因未能接收到正确的啮合信号而跳闸。

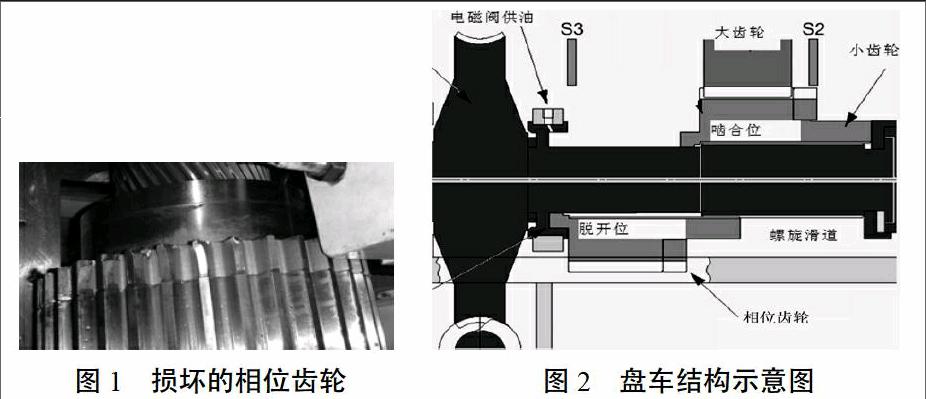

随后检查发现,盘车相位齿轮啮合端齿形发生扭曲变形,如图1所示。但是,装在大轴上的大齿轮完好无损,其他齿轮也无损伤。

2 盘车装置介绍

2.1 盘车装置工作原理

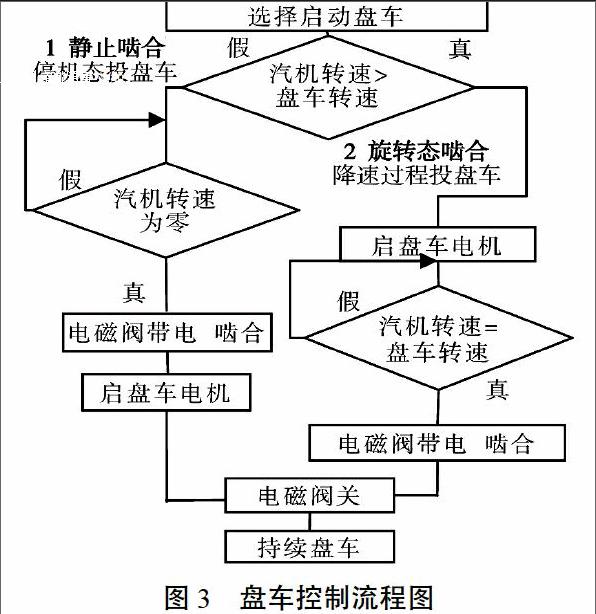

该盘车装置为电液操控,轴向啮合式盘车装置的结构如图2所示。

电机通过蜗杆蜗轮机构带动盘车轴转动,在盘车轴的外圆和小齿轮内圆之间有螺旋滑道。小齿轮的啮合端装有一个特制齿轮——相位齿轮,用于与大齿轮预啮合。相位齿齿形比小齿轮的齿形略细,更易于啮合。其材质选用软钢,这样即使与大齿轮强烈碰撞,也能利用相位齿轮自身材料损坏来保护大齿轮。盘车动力油是由三通电磁阀控制的,当电磁阀打开时,动力油推动小齿轮向大齿轮靠近;当相位齿轮齿与大齿轮齿隙对上时,在动力油的作用下,小齿轮轴向移动,实现与大齿轮的啮合。

当机组转速上升时,大齿轮会给小齿轮一个反力矩,小齿轮便会沿着螺旋滑道向脱开大齿轮的方向移动直至脱开。在盘车过程中电机停运,小齿轮失去动力,也会受到大齿轮施加的反力矩翻转而脱开。

该盘车置还配备了控制器和监测设备。转速探测器P1、P2测量大轴转速,P3测小齿轮转速,位置探测器S2、S3分别测量盘车是否啮合和退出。同时,由控制器判断监测信号,以控制盘车装置的运行。

2.2 盘车装置运行控制

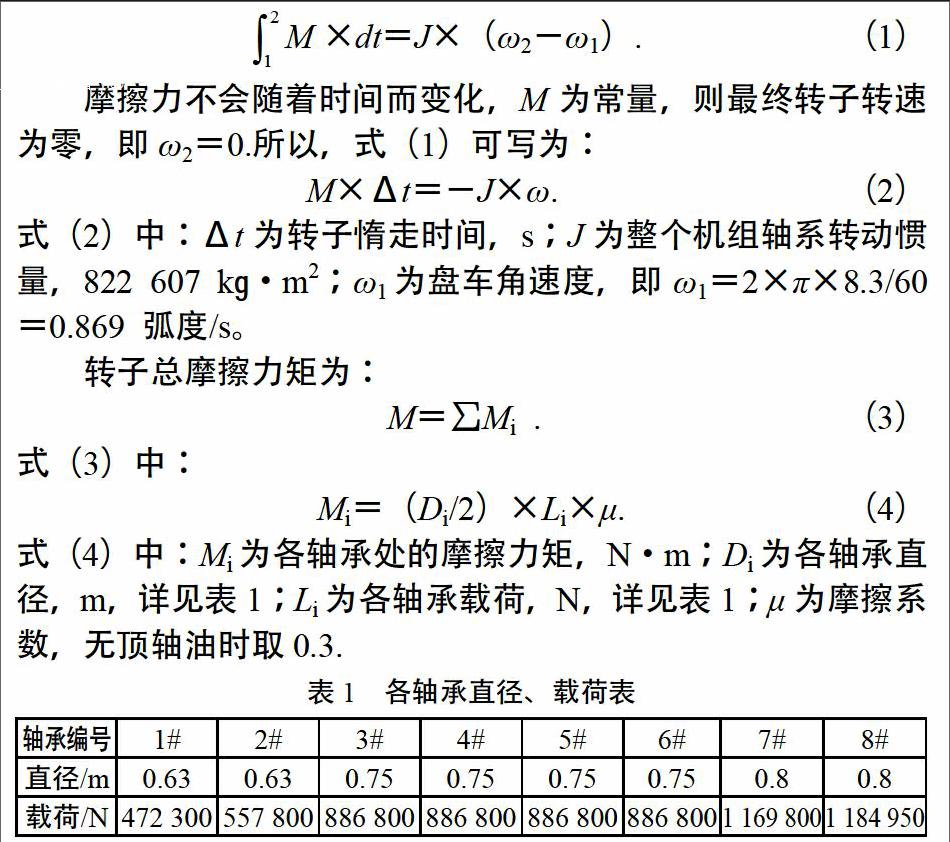

选择启动盘车后,盘车装置如图3所示运行。

由图3可知,可以在以下情况下投盘车。

2.2.1 停机状态投盘车

控制器用转子转速探测器P1、P2判断机组转速是否大于盘车转速。如果不是,再确认转速是否为零,如果转速为零,则为停机状态。如果电磁阀带电,则小齿轮被推至与大齿轮接触。然后盘车电机启动,小齿轮旋转至相位齿轮与大齿轮轮齿无干涉时,轴向移动与大齿轮啮合。当完全啮合后(S2触发)电磁阀关闭,转子开始盘车。

2.2.2 降速过程投盘车

在降速过程中,控制器利用转速探测器P1、P2、P3判断出汽轮机转速大于盘车转速。这时,先启动盘车电机,当机组转速降至盘车转速时,电磁阀带电,将小齿轮推向大齿轮啮合。啮合后关闭电磁阀,转子开始盘车。

3 原因分析

从控制过程中可以看出,为了减小大小齿轮的冲击,该盘车装置要求相对静态啮合,即当啮合时,大、小齿轮的线速度相等,要么全部静止,要么两者都在盘车转速。

如果齿形扭曲变形,则为相位齿轮和大齿轮的强烈冲击所致。有此冲击,投入时,两者之间肯定存在较大的转速差。当出现这种转速差时,小齿轮和大齿轮接触瞬间会有2种极端的情况出现:①转子转速高,小齿轮静止或者转速很低;②转子静止或者转速很低,小齿轮转速高。

在试验过程中,汽轮机组一直没有升速,此次投盘车为图3所示的停机状态投盘车。当相位齿轮能与大齿轮接触时,就说明电磁阀已经带电。根据停机状态投盘车逻辑的要求,电磁阀带电需满足已确认“汽轮机转子转速为零”。因此,可以基本排除第一种极端的情况。

要想找到出现这种情况的根本原因,就需要知道主电断电25 s后投辅电后,汽轮机转子与小齿轮接触时各自的转速状态。当汽轮机和小齿轮脱开后,都会有一段惰走时间,所以,必须经过相关计算或测量。

3.1 汽轮机转子惰走时间计算

试验结果表明,断电后,汽轮机转子惰走时间很短,在25 s后投盘车时,转子转速已为零。因此,可以完全排除第一种大齿轮与小齿轮的接触情况——转子转速高,小齿轮静止或者转速很低。

3.2 小齿轮惰走时间测量

断电后,在盘车电机和小齿轮惰走期间,所受阻力为电机轴承摩擦力、离合器轴承摩擦力和蜗轮蜗杆间的摩擦力。

经现场测量,小齿轮惰走时间为78 s。

由上述计算和测量结果可知,大齿轮与小齿轮的实际接触情况为第二种,即转子静止,小齿轮以比较高的转速惰走。

在试验过程中,主电切断后,盘车电机、顶轴油泵停运。汽机转子在无顶轴油的情况下受到了很大的摩擦力,在不到1 s的时间内很快完成惰走。在OFF命令发出25 s后,DCS对盘车装置发出ON 指令。此时,汽轮机转速已为零,控制器根据转子转速探测器P1、P2的监测数据,按照停机状态投盘车。将逻辑电磁阀打开,推动带相位齿轮的小齿轮与大齿轮啮合,此时,小齿轮还在高速旋转。相位齿轮与大齿轮接触后会产生强烈的碰撞,导致相位齿轮被损坏。

4 改进措施

从以上分析中可以发现,盘车在机组停机状态下启动的过程中,控制逻辑中只有汽轮机转速为零的确认,但是,并没有小齿轮转速确认。如果小齿轮与此次试验的情况一样还在惰走,那么,就不能保证小齿轮与大齿轮静态啮合。

针对以上结论,对该盘车装置进行了改进。

4.1 增加小齿轮转速为零的确认

原控制逻辑停机状态投盘车流程中,在确认了汽轮机转子转速为零后,增加“小齿轮转速为零”的确认,以保证盘车装置真正的静态啮合,如图4所示。

4.2 延长盘车再启动的时间间隔

增加了小齿轮转速确认后,从逻辑上可以保证盘车装置不被误投入。为了保险起见,又增加了盘车再启动时间间隔的设定,规定停盘车与盘车再启动之间的最小时间间隔为120 s。该间隔远大于电机和小齿轮的惰走时间,也能排除测量误差引起的误操作。

采取了改进措施后,该盘车装置再也没有出现误投入的情况。后续台份采用了相同的改进方式,也没出现过类似的故障。这证明以上改进是行之有效的。

5 结束语

在主辅电切换试验中,汽轮机转子快速完成惰走,小齿轮惰走时间很长。当盘车快速再投入后,大小齿轮在有大转速差的情况下发生了激烈的碰撞,这是造成相位齿轮损坏的根本原因。在此需要注意的是,在盘车状态下进行该试验,大轴会在无顶轴的状态下惰走。这样做不符合汽轮机运行说明书的要求,容易造成转子损伤,建议此类试验不要在盘车状态下操作。

增加小齿轮零转速确认和盘车再投入延时,能够有效防止小齿轮在惰走状态投入,进而保护盘车装置不受损伤。

相位齿轮扭曲变形,而大齿轮没有损伤。这说明,相位齿轮采用软钢材质能达到以牺牲相位齿轮来保护大齿轮的目的。

参考文献

[1]卢霞.汽轮机盘车装置的设计[J].东方汽轮机,2006(2):37-47.

[2]中国动力工程学会.火力发电设备技术手册[M].第二卷:汽轮机.北京:机械工业出版社,1982.

〔编辑:白洁〕

Abstract: This paper introduces in detail the structure and control principle of Oriental 1 000 MW class nuclear power steam turbine jigger device, analyzes the power plant commissioning process in phase gear damage causes, and put forward the relevant improvement measures.

Key words: nuclear steam turbine; winch; phase gear; inertia