生产线平衡的应用研究

2015-08-18涂在友张恒硕

涂在友 张恒硕

摘要:随着制造业的不断发展,生产线平衡问题也日益显现出来。如何改善生产车间的现状、提高生产效率至关重要。通过对装配生产线平衡的研究,结合自身企业产品的特点,用基础工业工程的方法优化其生产流程,用“6S”和目视管理方法进行现场管理,运用工艺流程程序图,对作业内容、设备和人员重新分配有个直观的认识。新方案的实施保证了生产线的平衡,使生产率得到显著提高。

关键词:生产线平衡;工业工程;6S;流程程序图

中图分类号:F27

文献标识码:A

文章编号:16723198(2015)17010303

1案例分析目的

文章从本人考查公司的具体情况出发,结合企业自身产品的特点,用基础工业工程的方法优化其生产流程,用“6S”和目视管理方法进行现场管理,运用工艺流程程序图,对作业内容、设备和人员进行重新调整与分配。本次改善的重点是:(1)分解劳动强度大、时间长的工序,降低瓶颈工序时间,提高生产线平衡率;(2)对所需时间少的工序进行分解重排,使工序时间趋于平衡。

2公司简介

上海欣燕工程机械有限公司(东屋缸垫厂),成立于1998年,是专业从事汽车发动机气缸垫、进排气垫等各种汽车密封垫片的开发研制和生产销售专业生产企业,与上柴、南柴等主机配套。但由于产品型号较多,存在组织生产混乱。现以公司的一件产品为例,进行生产线平衡改善。

3产品简介

汽缸盖,引擎的盖子及封闭汽缸的机件,包括水水套和汽门及冷却片。

4問题分析

4.1生产装配线

(1)绘制工序表。

生产车间一共27道工序,按照工位布置依次进行。

表1生产装配工序表

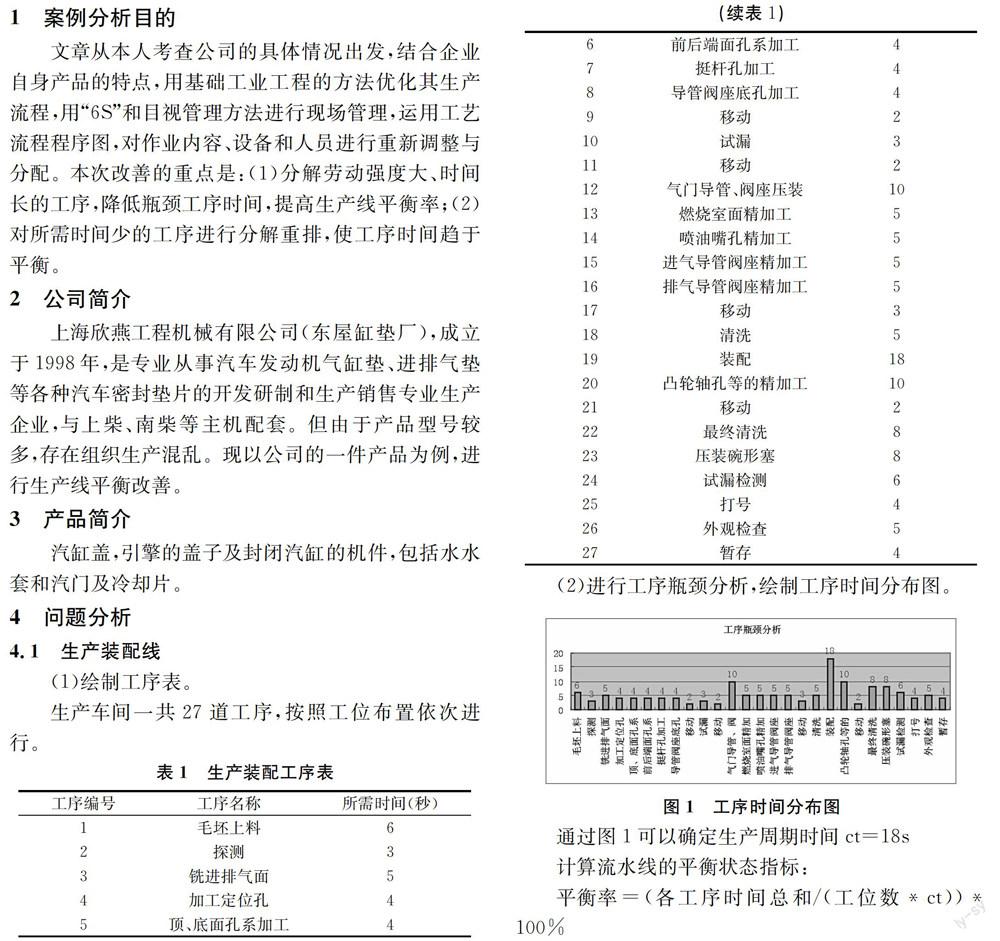

图1工序时间分布图

通过图1可以确定生产周期时间ct=18s

计算流水线的平衡状态指标:

平衡率=(各工序时间总和/(工位数*ct))*100%

=144/(27*18)*100%

=29.6%

平衡损失率=1-平衡率

=1-29.6%

=70.4%

当平衡损失率>50%时,则表示生产线存在严重不平衡。

4.2车间现场

从现场管理的角度来看,做的很不到位,以下几点:

(1)常用的工具乱放,原料和半成品乱放,没有相应的固定地方和箩筐放半成品。

(2)缺乏有效的激励机制,员工主动性、积极性不强。

(3)没有制定规范的作业标准,员工工作意识不强,工作现场的布局与产品加工工艺顺序不符。生产线人员作业不规范,存在作业浪费,无效的动作;作业人员任务分配不均衡,存在工序紧张与在制品库存的矛盾。

(4)员工缺乏质量管理意识,工位之间没有互检,对上道工序出现的质量问题,没有立即返工,最终造成产品的质量问题。

图2是两张现场工作与布局图。

图2现场工作与布局图

4.3改善方案

(1)现场“6S”管理。

通过以上问题分析,结合生产车间的实际生产情况,可以发现:在生产过程中,作业分工过细,瓶颈太大,生产秩序混乱,半成品随便堆放,工具堆放不整齐,这一系列的问题,导致生产线的平衡损失比较严重,生产效率低下。根据公司现状,采用6S现场管理的方法和目视管理方法进行现场管理。制定以下“6S”检查表。

表2车间“6S”检查表

打扫1.货架、办公桌摆放整齐,地面干净整洁3

2.工作台面货架和物品无积尘、杂物、脏污4

3.产生污垢时能及时彻底地进行清扫3

清洁1.办公桌、货架、地板干净亮丽4

2.有值日表,并有员工值日3

3.各种记录明确、清晰并有相关人员确认3

4.正确张挂物料卡及标志3

素养1.员工明白物料卡或物料标识内容3

2.员工工衣、工鞋、厂牌整齐端正3

3.员工无聊天、打瞌睡现象4

4.车间无私人物品3

5.车间内无吸烟现象4

6.下班关闭办公照明,并断开电源4

7.员工举止及用语文明3

安全1.所有的电源开关安全3

2.易燃易爆品定点放置3

3.消防器材取用方便4

4.所有的产品、物料在堆放时安全4

总分平均分区域责任人确认

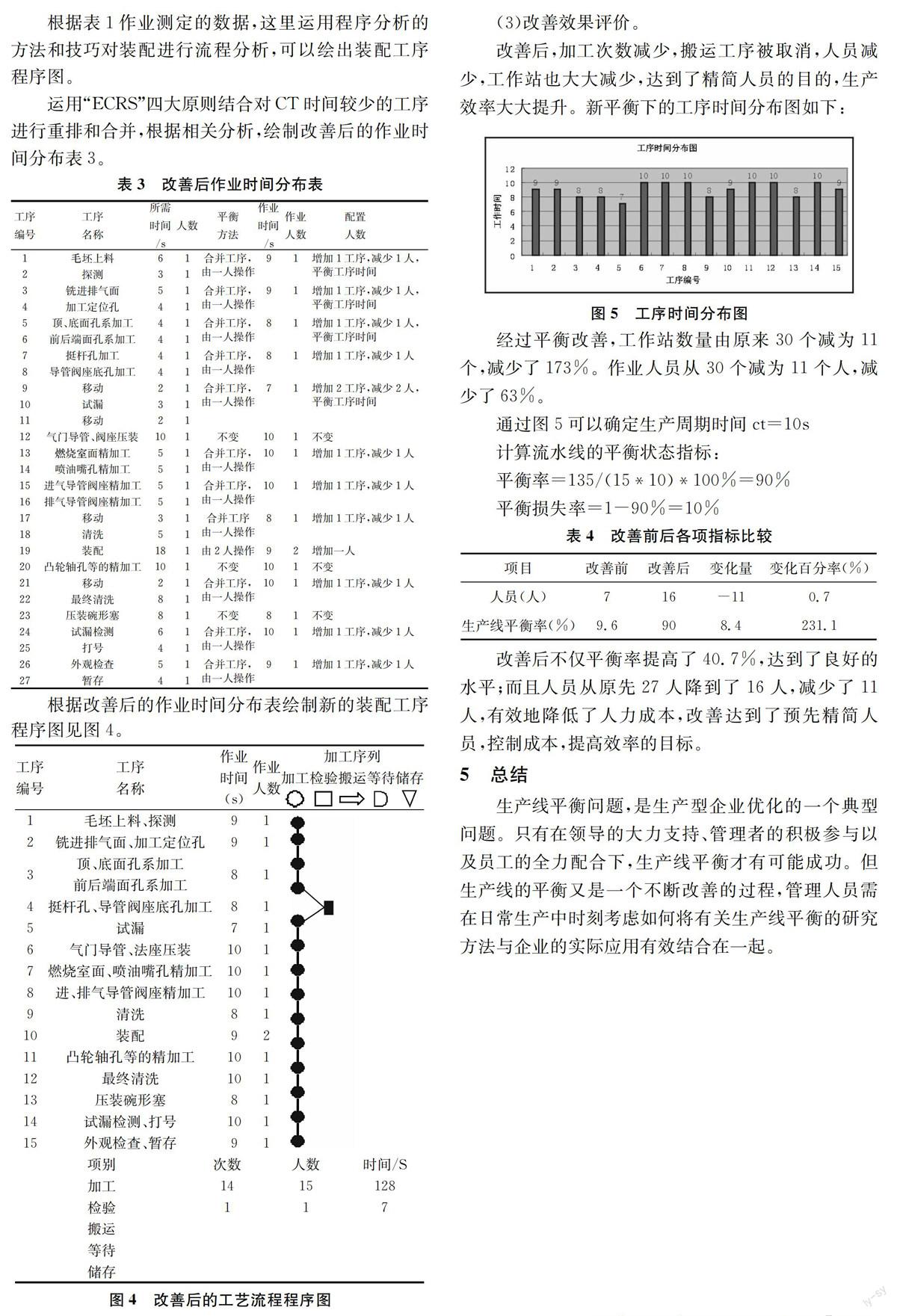

(2)程序分析。

项别次数人数时间/s

加工1818115

检验3314

搬运5511

等待

储存114

图3改善前的工艺流程程序图

根据表1作业测定的数据,这里运用程序分析的方法和技巧对装配进行流程分析,可以绘出装配工序程序图。运用“ECRS”四大原则结合对CT时间较少的工序进行重排和合并,根据相关分析,绘制改善后的作业时间分布表3。

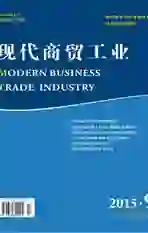

(3)改善效果评价。

改善后,加工次数减少,搬运工序被取消,人员减少,工作站也大大减少,达到了精简人员的目的,生产效率大大提升。新平衡下的工序时间分布图如下:

图5工序时间分布图

经过平衡改善,工作站数量由原来30个减为11个,减少了173%。作业人员从30个减为11个人,减少了63%。

通过图5可以确定生产周期时间ct=10s

计算流水线的平衡状态指标:

平衡率=135/(15*10)*100%=90%

平衡损失率=1-90%=10%

表4改善前后各项指标比较

项目改善前改善后变化量变化百分率(%)

人员(人)716-110.7

生产线平衡率(%)9.6908.4231.1

改善后不仅平衡率提高了40.7%,达到了良好的水平;而且人员从原先27人降到了16人,减少了11人,有效地降低了人力成本,改善达到了预先精简人员,控制成本,提高效率的目标。

5总结

生产线平衡问题,是生产型企业优化的一个典型问题。只有在领导的大力支持、管理者的积极参与以及员工的全力配合下,生产线平衡才有可能成功。但生产线的平衡又是一个不断改善的过程,管理人员需在日常生产中时刻考虑如何将有关生产线平衡的研究方法与企业的实际应用有效结合在一起。