陶瓷干法造粒喷雾装置雾化效果的数值模拟

2015-08-18吴南星黄佳雯占甜甜

吴南星,黄佳雯,占甜甜

(景德镇陶瓷学院机械电子工程学院,江西景德镇 333403)

陶瓷干法造粒喷雾装置雾化效果的数值模拟

吴南星,黄佳雯,占甜甜

(景德镇陶瓷学院机械电子工程学院,江西景德镇 333403)

为使干法造粒过程中雾化液滴与粉体充分接触,改善粒径的均匀性,依据干法造粒试验样机简化物理模型,同时基于Euler - Lagrange法中的DPM模型建立雾化过程的数学模型,采用CFD软件分别对喷嘴内径均为1mm的平口喷嘴、压力式喷嘴、气流式喷嘴、气泡式喷嘴雾化流场进行数值模拟分析。模拟结果显示:气流式喷嘴、平口喷嘴、压力式喷嘴、气泡式喷嘴雾滴分散性依次递增,压力旋流式喷嘴雾滴平均粒径较之其它三种喷嘴更小且雾滴在造粒室内分散较均匀,更有利于雾滴与粉料的充分接触。因此,就雾化场雾滴分散性和雾滴粒径分布而言,宜选用压力旋流式雾化喷嘴作为干法造粒的雾化装置。

干法造粒;DPM;雾化喷嘴;数值模拟

DOI:10.13957/j.cnki.tcxb.2015.02.014

0 引 言

目前陶瓷行业制粉主要采用的是湿式球磨-喷雾干燥工艺[1]。该工艺技术应用于制备陶瓷墙地砖压形粉料,可以满足大吨位自动压砖机的生产要求。但是,该工艺生产能耗占陶瓷生产成本的30%-40%,并且排放大量的热风热气、SO2、CO2及烟尘,从而导致巨大的能源浪费和环境污染。然而,近几年来兴起的干法造粒制粉技术可以从根本上解决陶瓷行业粉体制备方面的高能耗、高污染的问题[2-4]。

干法造粒制粉技术在国内外陶瓷行业的发展中仍处于初步阶段,要在广大的陶瓷生产企业中得到应用, 需要解决的技术难题比较多, 核心的问题主要集中在四个方面[2-4]:一是真颗粒的充分分散性问题;二是假颗粒的成形压缩比问题;三是离心雾化器的雾化喷淋机理不明确;四是要解决成套的、连续的生产装备供应问题。本文从有效颗粒的充分分散性问题出发,通过在干法造粒机筒体中加入喷雾装置,使得增湿水雾化成雾滴,从而大大增加了液体与粉料的接触面积,提高造粒效果。并且基于CFD软件分析比较了不同喷嘴的雾化效果,得出最适合干法造粒的喷嘴类型。从而在一定程度上解决了颗粒的充分分散性问题,使得颗粒的均匀化程度有所提高。

1 雾化模型

Fluent中DPM模型提供了五种雾化模型,本文研究的是其中四种雾化模型的雾化效果,其雾化机理如下[7]:

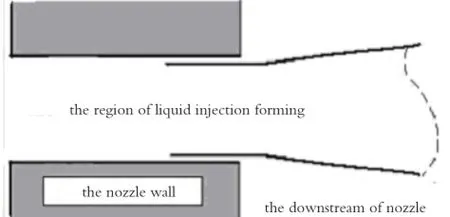

平口喷嘴:平口喷嘴是最常见也是最简单的一种雾化器,但对于其内部与外部的流动机制却很复杂[5]。液体在喷嘴内部得到加速,然后喷出,形成液滴。其结构简图如图1所示。

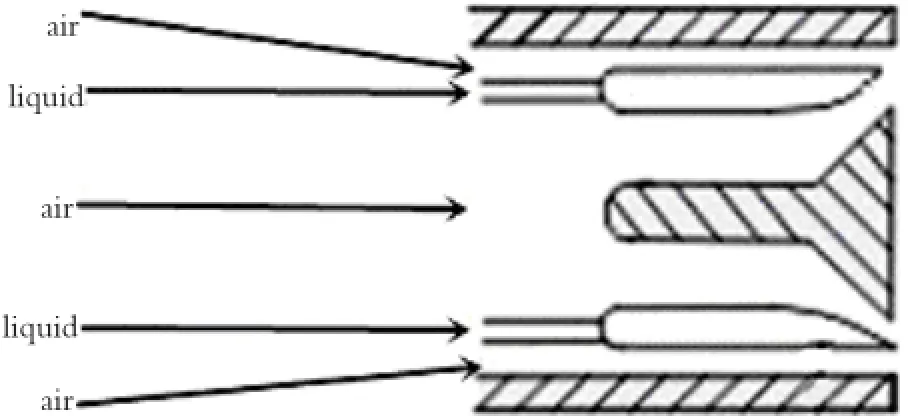

压力旋流式喷嘴:这种喷嘴,流体通过一个称作旋流片的喷头被加速后,进入中心的旋流式,在旋流室,旋转的液体被挤压在固壁,在流体中心形成空气柱,然后液体以不稳定的薄膜状态从喷嘴喷出,破碎成丝状物及液滴[8]。其雾化过程示意图如2。

气流式喷嘴:工作时,中心管走料液,压缩空气经气体分布器后从环隙(气体通道)喷出。当气液两相流在喷嘴出口端面接触时,由于气体从环隙喷出的气体速度很高,一般为200-340 m/s,但液体流出的速度不大。因此,在两流体之间存在着很大的相对速度,产生相当大的摩擦力,从而将料液雾化。气流式喷嘴雾化模型如图3所示。

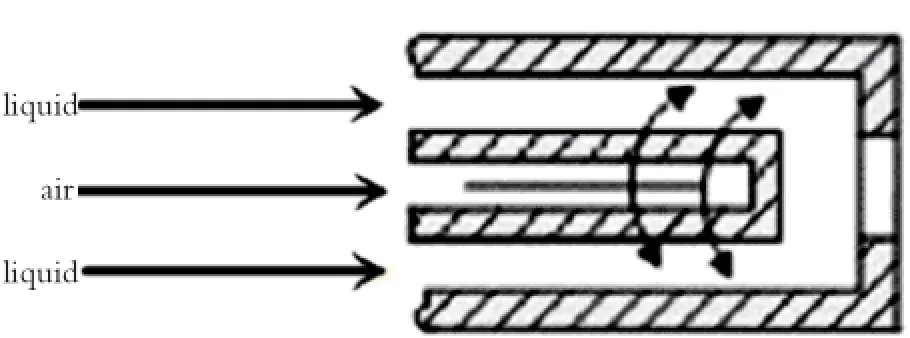

气泡式喷嘴:气泡雾化喷嘴中,液体中混合了过热液体或者类似的介质。当挥发性液体从喷口喷出时,迅速发生相变。相变使液体迅速以很大的分散角破碎成小液滴。

图1 平口喷嘴结构简图Fig.1 The structure diagram of plain-orifce-nozzle

图2 压力旋流式喷嘴雾化过程示意图Fig.2 The structure diagram of pressure-swirl-nozzle

图3 气流式喷嘴雾化模型Fig.3 The atomization model of air-blast-nozzle

图4 气泡式喷嘴结构示意图Fig.4 The structure diagram of effervescent-nozzle

2 模型的建立

2.1数学模型的建立

采用欧拉-拉格朗日(Euler-Lagrange)法的DPM模型来模拟喷嘴雾化过程,雾滴处理为离散相,这是由于其在空气中所占的体积比浓度很低,空气处理为连续相[7]。分别用Lagrange法和Euler 法来计算描述空气相和雾滴离散相的运动轨迹[10]。

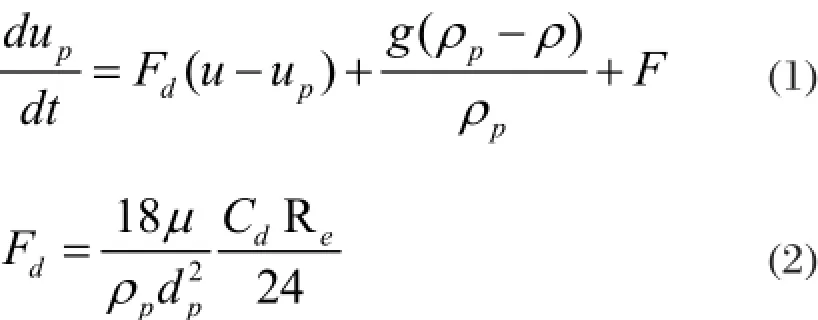

(1)离散相雾滴颗粒运动方程

根据作用在颗粒上力平衡原则,可得Lagrange坐标系下雾滴颗粒运动方程如下:

式中:up为雾滴颗粒速度,m/s;u—连续相速度,m/s; g为重力加速度,m/s2;ρp为雾滴密度,kg/ m3; ρ为流体密度;Fd为雾滴单位拽力,N;μ为流体动力粘度,Pa·s; dp为雾滴颗粒直径,m; Cp为拽力系数; Re雾滴雷诺数;F为其他作用力,N。

(2)连续相控制方程

在拉格朗日坐标系下,空气处理为离散相[6],采用标准 湍流模型,根据空气的质量、能量及动量守恒定律,得到连续相方程如下:

式中:t为时间,s;ρ为密度,g/cm3;u为速度矢量m/s。

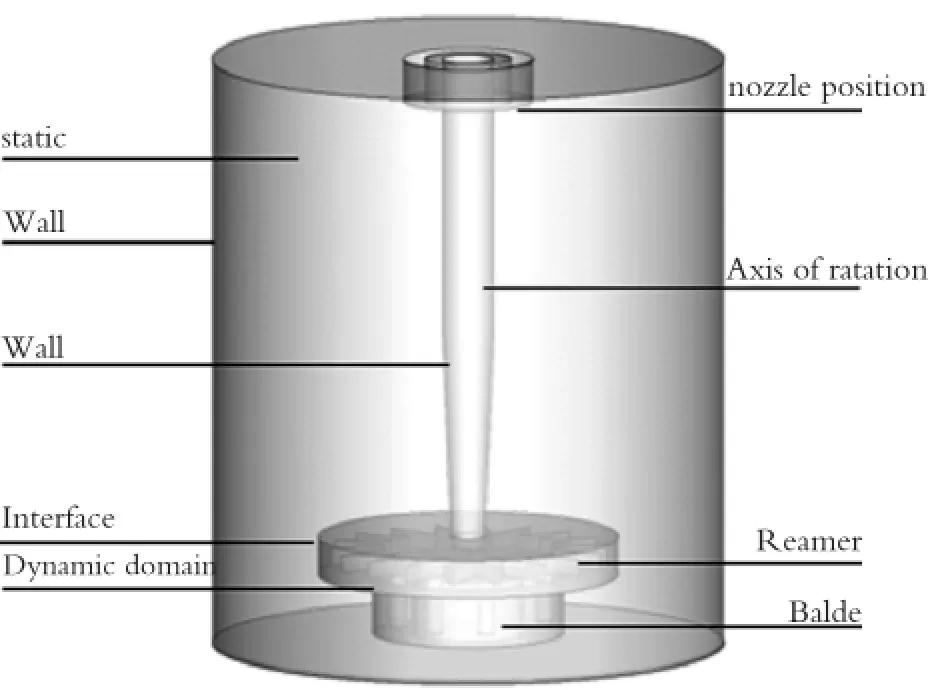

2.2物理模型的建立

以实际干法造粒过程为依据,利用Solidworks三维软件建立造粒室物理模型再导入到Gambit中划分网格并且设置边界条件如图5所示。在筒体上表面环状区内坐标值为(25,0,260)、(-25,0,260)、(0,25,260)、(25,0,260)的位置分别设置四个喷嘴。造粒室高为280 mm,筒体内径为 235 mm。模型在Fluent中求解时将雾滴处理为离散相,采用DPM模型描述液体颗粒运动轨迹[9]选取整个筒体区域作为计算域。造粒室模型分为两部分,一部分由叶片、铰刀和其附近区域划分为动域;剩下的区域划分为静域。动域与静域相交处设置为交接面,其它都设置为墙。设置搅拌轴转速为240 rpm。

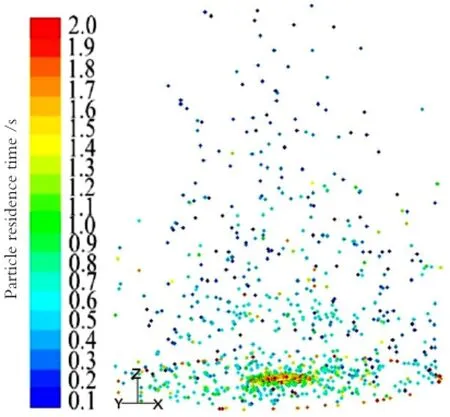

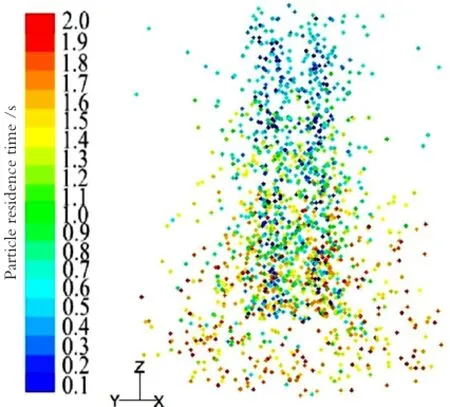

图7 压力旋流式喷嘴雾化流场模拟图Fig.7 Simulated image of the atomization fow feld of pressure-swirl -nozzle

图6 平口喷嘴雾化流场模拟图Fig.6 Simulated image of the atomization fow feld of plain-orifce-nozzle

图5 造粒室物理模型及边界条件Fig.1 The physical model and boundary conditions of the granulation chamber

3 数值模拟结果及分析

3.1雾化流场模拟结果对比

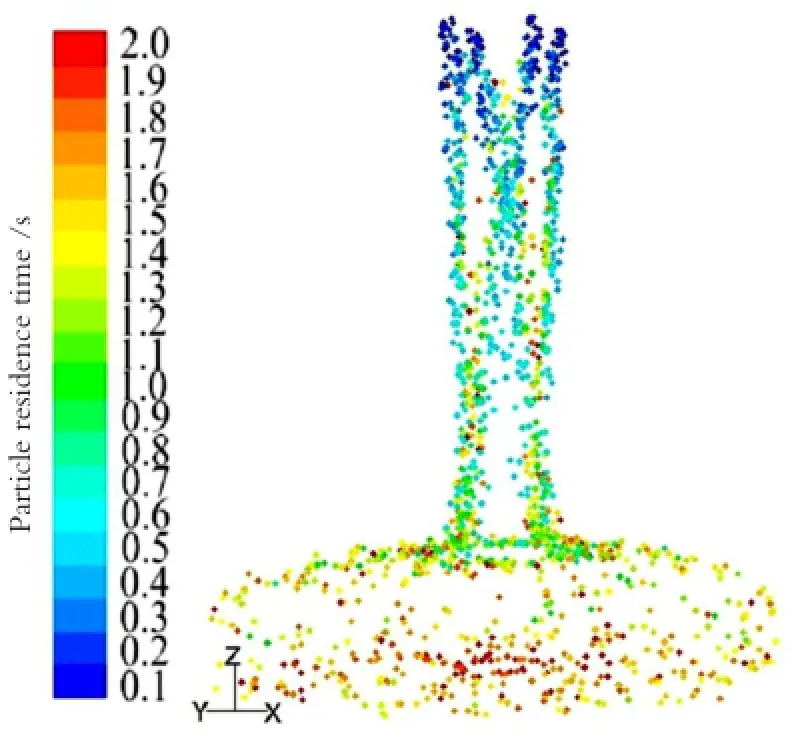

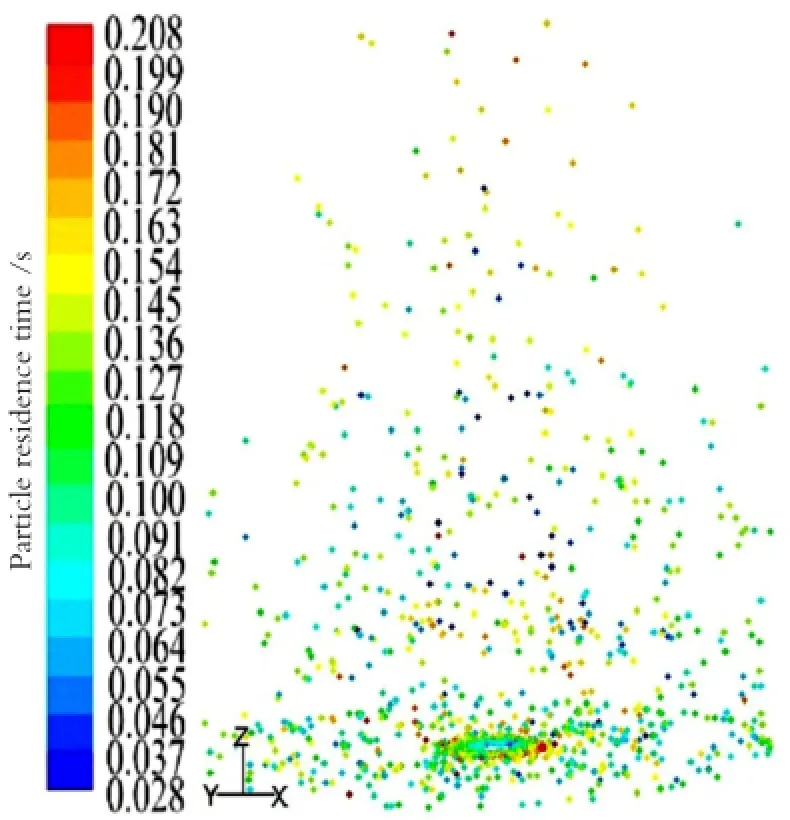

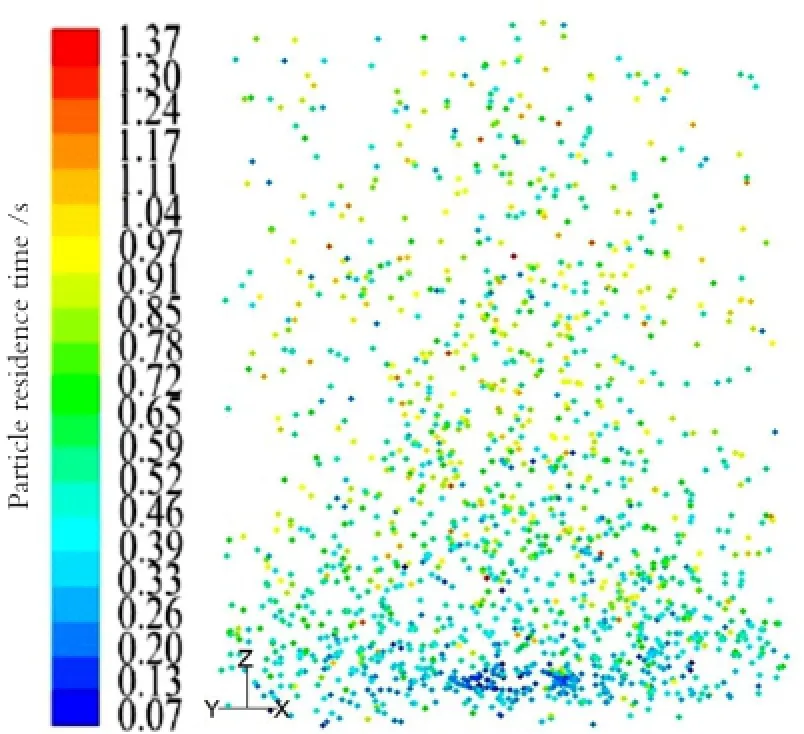

为了研究不同类型喷嘴的雾化效果,对内径同为1 mm的四种类型喷嘴进行模拟比较,模拟结果如图6—图9所示。由图6—图9四种喷嘴雾化流场模拟结果可知,气流式喷嘴、平口喷嘴、压力旋流式喷嘴、气泡式喷嘴雾滴颗粒分散性依次递增,且雾滴大部分集中在铰刀附近。在喷雾过程中,当粉料经铰刀搅拌穿过雾化场时,雾化场区域越大即雾滴在筒体内越分散,粉料需要克服的穿透功也越高,进而提高粉料颗粒被雾滴捕集的概率,从而提高造粒效率。因此,就雾滴分散性而言,干法造粒宜选用气泡式喷嘴或压力旋流式喷嘴作为干法造粒过程中的雾化装置。

3.2雾滴粒径分布对比及分析

图8 气流式喷嘴雾化流场模拟图Fig.8 Simulated image of the atomization fow feld of air-blast-nozzle

图9 气泡式喷嘴雾化流场模拟图Fig.9 Simulated image of the atomization fow feld of effervescent-nozzle

图10 平口喷嘴雾滴粒径分布Fig. 11The droplet size distribution of plain-orifce-nozzle

图11 压力旋流式喷嘴雾滴粒径分布Fig. 11 The droplet size distribution of pressure-swirl -nozzle

图12 气流式喷嘴雾滴粒径分布Fig.12 The droplet size distribution of air-blast-nozzle

图13 气泡式喷嘴雾滴粒径分布Fig.13 The droplet size distribution of effervescent-nozzle

由图10—图13四种喷嘴雾滴粒径分布云图可知,雾滴粒径分布的相同点为:随着离喷嘴距离的增加,雾滴粒径逐渐减小最后趋于稳定。这是由于在距离喷嘴较近的区域,液滴尚未完全雾化,随着离喷嘴越远,液滴与空气强烈摩擦进一步雾化使粒径变小,待液滴完全雾化,粒径趋于稳定。

四种喷嘴雾滴粒径分布不同点为:平口喷嘴雾滴粒径分布在0.2-1 mm的区间内。雾炬中心颗粒粒径较大,往中心两侧粒径逐渐减小,但边缘的雾滴又逐渐增大。压力旋流式喷嘴雾滴粒径分布在0.02-0.2 mm的区间内。较大的雾滴分布在雾炬中间,较小的颗粒则集中于雾炬外围。气流式喷嘴雾滴粒径分布在0.04-0.1 mm的区间内,虽然雾滴粒径较小,但雾滴集中分布在轴、铰刀和叶片周围,且铰刀距筒底中间部分几乎没有雾滴,不利于雾滴与粉体充分接触,影响造粒效果。气泡式喷嘴雾滴粒径分布在0.07-1.37 mm的区间内且雾滴粒径集中分布在0.2-1 mm的区间内较之压力旋流式喷嘴雾滴粒径较大。

综上所述,压力旋流式喷嘴雾滴平均粒径较之其它三种喷嘴最小,且粒径分布均匀,有利于提高造粒效率,对颗粒的充分分散性有一定的改善。因此,就雾滴粒径分布而言,干法造粒宜选用压力旋流式喷嘴作为雾化装置。

4 结 论

(1)通过模拟结果所得到的四种喷嘴的雾化场云图可知, 气流式喷嘴、平口喷嘴、压力旋流式喷嘴、气泡式喷嘴雾滴颗粒分散性依次递增,其中气流式喷嘴雾滴分散性最差,仅造粒室中心及底部有雾滴分布,压力旋流式喷嘴及气泡式喷嘴雾滴分散性较好,几乎占据整个筒体区域。

(2) 通过模拟结果所得到的四种喷嘴的雾化场雾滴粒径分布云图可知,压力旋流式喷嘴雾化场雾滴粒径分布在0.02-0.2 mm的区间内且平均粒径粒径较之其它三种喷嘴最小。

综上所述,就雾化场雾滴分散性及雾滴粒径分布而言,应选用压力旋流式喷嘴作为干法造粒的雾化装置。

[1] 张柏清, 赖泽标. 基于正交实验法对干法造粒颗粒大小影响因素的分析[J]. 陶瓷学报, 2013, 34(1): 85-88.

ZHANG Boqing, et al. Journal of Ceramics, 2013,34(1): 85-88. [2] 李绍勇, 周荣光, 梁飞峰. 超细化干法造粒制备陶瓷粉料技术[J]. 佛山陶瓷, 2011, 20(08): 20-22.

LI Shaoyong, et al. Foshan Ceramics, 2011, 20(08): 20-22.

[3] 孔海发. 关于干法造粒工艺在陶瓷行业应用的答疑[J]. 佛山陶瓷, 2008, (09): 43-43.

KONG Haifa, et al. Foshan Ceramics, 2008, (09): 43-43.

[4] 吴南星, 廖达海. 陶瓷干法造粒机的数值模拟及其优化设计[J]. 陶瓷学报, 2014, 35(01): 82-87.

WU Nanxing, et al. Journal of Ceramics, 2014, 35(01): 82-87.

[5] 周俊龙, 周林华, 杨卫娟, 等. 新型扇形雾化喷嘴的试验研究[J]. 过程工程学报, 2007, 07(04): 652-656.

ZHOU Junlong, et al. The Chinese Journal of Process Engineering, 2007, 07(04): 652-656.

[6] 张燕. 煤矿自旋转喷雾降尘装置的试验与模拟[J].节能, 2010,(04): 61-64.

ZHANG Yan. Energy Conservation, 2010, (04): 61-64.

[7] 赵玉新. FLUENT中文全教程[M], http://wenku.baidu.com/ link?url=NdNwG1u_W2x-rBS4fk4Rx2JdtmUluDukK2_DXBzb fGtEjySKs2QEcgb9gAZ13WXyDDIAlN22EcSZsHuaLArNrH0 ZbcPFNO6p1kDwELKZUbC, 2011-09-24/2014-12-14.

[8] 李天友. 压力式喷嘴雾化特性实验研究及喷雾干燥热质传递特性数值模拟[D], 四川: 四川大学, 2006: 10-10.

[9] MARKUS S, CUI C, FRITSCHING U. Analysis o f deposit growth in spray forming with multiple atomizers [J].Materials Science and Engineering, 2004, A383 (1): 166-174.

[10] 罗昔联, 顾兆林. 基于DPM模型的街谷内颗粒物扩散特性研究[J]. 中国科学院研究生院学报, 2007, 24(5): 578-583.

LUO Xilian, et al. Journal of Graduate University of Chinese Academy of Sciences, 2007, 24(5): 578-583.

The Numerical Simulation of the Atomization Effect of Ceramic Dry Granulation Sprayer

WU Nanxing, ZHAN Tiantian, LIAO Dahai

(School of Mechanical and Electronic Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China)

In order to make the atomized droplets fully contact with the powder in the process of dry granulation and to improve the uniformity of particle size, the mathematical model of the atomization process is established based on the DPM model in the Euler-Lagrange systems with the help of the simplifed physical model for a test dry granulator. The atomization fow felds of plain-orifce-nozzle, pressureswirl-nozzle, air-blast-nozzle, and effervescent-nozzle, all with the inner diameter of 1 mm, are numerically simulated using CFD software. And the particle diameter distributions of different nozzles are compared and analyzed. The simulation results show that the droplet dispersity increases with the order from air-blast-nozzle, plain-orifce-nozzle, pressure-swirl-nozzle to effervescent-nozzle. But the droplets average particle size of pressure-swirl-nozzle is less than those of the other three kinds of nozzles and droplets inside the granulation chamber are dispersed more uniformly and thus more conducive to a good contact between droplets and powder. Therefore, in terms of the dispersity of atomized droplets and droplet size distribution, pressure-swirl-atomizer is the best for dry granulation atomization device.

dry granulation; DPM.; atomization; numerical simulation

date: 2014-11-12. Revised date: 201412-26-.

TQ174.6

A

1000-2278(2015)02-0185-05

2014-11-12。

2014-12-26。

国家自然科学基金资助(项目编号:51365018)。

通信联系人:黄佳雯(1988-),女,硕士研究生。

Correspondent author:HUANG Jiawen(1988-), female, Master postgraduate.

E-mail:524010983@qq.com