钛合金双极板表面纳米晶Zr涂层在质子交换膜燃料电池环境中的性能

2015-08-15南京航空航天大学材料科学与技术学院南京210016

钱 阳 徐 江(南京航空航天大学材料科学与技术学院,南京210016)

钛合金双极板表面纳米晶Zr涂层在质子交换膜燃料电池环境中的性能

钱阳徐江*

(南京航空航天大学材料科学与技术学院,南京210016)

为改善金属双极板在质子交换膜燃料电池(PEMFC)环境中的耐腐蚀性能及降低其界面接触电阻,采用双阴极等离子溅射沉积技术,在Ti-6A1-4V合金表面制备了纳米晶Zr涂层.利用扫描电子显微镜(SEM),X射线衍射(XRD)和透射电子显微镜(TEM)等微观分析手段对该涂层的组织结构进行了表征.结果表明:所制备的涂层具有沉积层和扩散层的双层结构,其微观组织连续、致密.在分别通入氢气/空气、70°C的0.5 mol·L-1H2SO4+2 mg·L-1HF的溶液中,对比研究了纳米晶Zr涂层与Ti-6A1-4V合金在模拟电池的阳极/阴极工作环境中的电化学腐蚀性能.动电位极化测试结果表明:在模拟电池的阳极/阴极工作环境中,纳米晶Zr涂层的腐蚀电位均明显高于Ti-6A1-4V合金;在阴极工作电极电位为+0.6 V下,纳米晶Zr涂层与Ti-6A1-4V合金均位于钝化区内,Zr涂层的钝化电流密度较Ti-6A1-4V合金降低约4个数量级;而在阳极工作电极电位为-0.1 V下,纳米晶Zr涂层呈现出阴极保护特征.电化学阻抗谱测试结果表明,在0.5 mol·L-1H2SO4+2 mg·L-1HF的溶液中,纳米晶Zr涂层的容抗弧半径和相位角的最大值及其频率宽度均明显大于Ti-6A1-4V合金.此外,纳米晶Zr涂层同时改善了Ti-6A1-4V合金的导电性与憎水性能.

质子交换膜燃料电池;双极板;纳米晶Zr涂层;耐腐蚀性能;接触电阻

www.whxb.pku.edu.cn

1 引言

双极板是质子交换膜燃料电池(PEMFC)的关键组件之一.常见的金属双极板材料主要包括不锈钢、Ti以及Al合金等.由于钛合金具有比强度高、易于加工等特点,在提高电池组的比功率方面更具优势.但金属双极板在质子交换膜燃料电池氢电极侧的高温及酸性环境下易发生腐蚀溶解,致使电极电催化剂活性降低,导致膜电阻增加;而在氧电极侧,表面钝化层会导致膜电极扩散层和双极板间的界面接触电阻增大,增强了欧姆极化作用,降低燃料电池输出功率.1采用先进的表面改性技术制备各类表面防护涂层是提高金属双极板耐腐蚀性能和降低界面接触电阻的有效方法之一.Feng等2采用近场非平衡磁控溅射技术在316LSS表面制备C/CrN涂层,并研究了改性层在模拟PEMFC环境的0.5 mol·L-1H2SO4+2 g·m-3HF溶液中的耐腐蚀性能以及界面接触电阻.结果表明:相比316LSS,C/CrN涂层的腐蚀电流密度降低了约2个数量级;且在150 N· cm-2的压紧力(F)下,接触电阻从370.1 mΩ·cm-2下降到2.9 mΩ·cm-2.梁鹏等3研究了316LSS、镀银的316LSS以及镀银-石墨涂层的316LSS在0.5 mol·L-1H2SO4+5 mol·L-1F-溶液中的耐蚀性能,结果表明:316LSS镀银和银-石墨复合涂层较未处理的316LSS的腐蚀电流密度下降了1-2个数量级,其接触电阻也得到明显改善.但上述方法往往存在一些不足之处,如改性层往往存在冶金缺陷,一定程度上降低了不锈钢镀银层的耐腐蚀性能.Wang和Northwood4也发现物理气相沉积(PVD)制备的TiN涂层中得微孔和裂纹等缺陷导致其在阴极工作环境下的腐蚀电流密度反而高于316LSS.近年来,作者采用的双阴极等离子溅射技术,在钛合金和钢铁材料表面制备了与基体结合紧密,且厚度大于10 μm、平均晶粒尺寸小于50 nm的Cr3Si、NiSi2/Ti5Si3、(MoxCr1-x)5Si3和(Cr,Fe)3Si/Cr13Fe5Si2等纳米晶硅化物涂层.5-8研究表明:所合成的纳米晶涂层不仅具有高致密度和膜基体结合力,而且可明显改善基体材料的耐磨、耐蚀以及抗氧化性能.本文采用双阴极等离子溅射技术,在Ti-6A1-4V合金表面制备了纳米晶Zr涂层.在温度恒定为70°C的0.5 mol·L-1H2SO4+2 mg·L-1HF溶液中,同时分别通入氢气/空气模拟质子交换膜燃料电池的阳极/阴极工作环境.通过动电位与恒电位极化以及电化学阻抗谱(EIS)等电化学表征方法,对比研究了纳米晶Zr涂层与Ti-6A1-4V合金在模拟质子交换膜燃料电池工作环境中的电化学腐蚀行为.此外,通过接触电阻的测量和接触角测试进一步分析了两者的导电性以及亲疏水性能.基于上述研究工作,以期为适用于钛合金双极板表面改性涂层探索一条新途径.

2 实验方法

2.1试样制备

实验采用市售Ti-6A1-4V合金,其化学成分(w)为6.70%A1、4.21%V、0.10%Fe、0.14%O、0.07% Si、0.03%C、0.015%N、0.003%H,余量为Ti.试样尺寸为Φ 50 mm×3 mm.溅射之前,试样依次经过粗磨、细磨、抛光,酒精和去离子水清洗,最后使用冷风吹干.溅射靶材用纯度为99.99%的Zr烧结板,尺寸为Φ 70 mm×5 mm.双阴极等离子溅射工艺参数为:极限真空度5×10-3Pa,工作气压35 Pa,靶材基体间距10 mm,源极电压750 V,工件电压300 V,源极电流0.9A,工件电流0.7A,保温时间2 h.

2.2组织成分分析

采用D8ADVANCE型(德国布鲁克公司)X射线衍射(XRD)仪对涂层进行物相分析,以CuKα(λ=0.154060 nm)作为X射线源,电压为40 kV,电流为40 mA,扫描速率为0.1(°)·s-1,·步长为0.02°.用场发射扫描电子显微镜(FE-SEM,S-4800,日本日立公司)和Tecnai G220型透射电镜(TEM,美国FEI公司,采用双喷单面离子减薄)对涂层进行组织观察和分析.用Thermo ESCALAB 250型X射线光电子能谱(XPS,赛默飞世尔科技公司)仪测试恒电位极化测试后涂层表层氧化膜成分,入射线为Al Kα(hv= 1486.6 eV),加速电压30 eV.

2.3电化学性能与接触角测试

电化学测试在上海辰华CHI604D型电化学工作站上进行.实验采用传统的三电极体系,饱和甘汞电极(SCE)、铂片和试样分别作为参比电极、辅助电极和工作电极.为模拟PEMFC阴/阳极实际工作环境,将0.5 mol·L-1H2SO4(98.07%(w),上海实意化学试剂有限公司)和2 mg·L-1HF(40%(w),南京宁试化学试剂有限公司)混合作为腐蚀溶液,测试温度70°C.用于电化学测试的试样面积为10 mm×10 mm,其余部分使用AB胶密封.电化学测试前对试样依次经过丙酮、自来水和去离子水清洗,并在-0.8 V的电极电位下对试样表面进行阴极极化(10 min),以去除电极表面的氧化膜.为了研究试样的耐蚀性及其钝化膜的稳定性,在模拟阳极环境(外加电压-0.1 V,通H2)和阴极环境(外加电压+0.6 V,通O2)下对试样进行动电位和恒电位极化曲线测试.动电位极化曲线测试从低于开路电位300 mV的电极电位开始,扫描速度为1 mV·s-1;在-0.1 V的阳极工作电压和+0.6 V的阴极工作电压条件下对双极板进行恒电位极化测试,并记录电流密度随时间变化的曲线,测试时间为5 h.采用电化学阻抗谱(EIS)进一步研究试样在0.5 mol·L-1H2SO4+2 mg·L-1HF溶液中的耐腐蚀性能,测试实验条件为:交流激励信号幅值为10 mV,在10-2-105Hz的频率范围内自高频向低频扫描.电化学阻抗谱的测量结果采用ZsimpWin软件进行解析求解.采用POWEREACH型(上海中晨数字技术设备有限公司)接触角测量仪研究了试样表面的亲/疏水性能.

2.4接触电阻测试

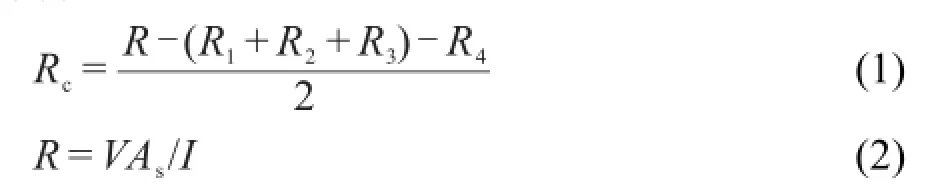

利用接触电阻法对试样的导电性进行评价.采用Wang等9设计的伏安法测试不同压力下试样与Toray碳纸(TGP-H-090)之间的接触电阻,其原理如图1所示.将试样置于两片Toray碳纸之间模拟双极板与气体扩散层的接触,由外部电源通过铜极板提供2 A的恒定电流,测定不同压力下两铜极板之间的电压值.试样与碳纸的接触电阻Rc可由下列公式计算得出:

式中,R分别为两铜极板之间的总电阻;R1、R2和R3分别为铜板、碳纸和试样的体电阻;R4为碳纸与铜板间的接触电阻;V为两铜极板之间的电压值;As为试样接触面积;I为给定的恒电流.其中试样、碳纸和铜板本身的体电阻很小,可以忽略不计,R4可以通过碳纸直接夹在两铜极板之间测量计算得出.

图1 接触电阻测量原理图Fig.1 Schematic diagram of contact resistance test F:compaction force

图2 Ti-6A1-4V合金表面所制备涂层的X射线衍射图谱Fig.2 X-ray diffraction patterns of as-deposited coating on Ti-6A1-4V alloy surface

3 实验结果与讨论

3.1微观组织分析

图2为在Ti-6A1-4V合金基体表面双阴极等离子溅射沉积所制备Zr涂层的X射线衍射图谱.从图2可见,XRD谱呈现纳米材料晶粒细化所致的衍射峰宽化现象,其中2θ中心位置在31.92°、36.52°、56.98°和82.58°附近,分别对应于六方结构Zr的(100)、(101)、(110)和(104)晶面的特征衍射峰,峰位与标准卡片(PDF#05-0665)峰位完全吻合,但衍射峰的强度数据有明显变化,表明所制备的Zr涂层存在一定的择优取向.进一步采用织构系数表征了涂层各晶面的择优取向程度.织构系数T(hkl)的定义为某晶面的相对衍射强度与各晶面相对衍射强度总和之比,即

其中,Im(hkl)为所沉积涂层的(hkl)衍射面实际测量的相对衍射强度,I0(hkl)为同一个晶面在标准PDF卡片中的相对衍射强度,n是观察到的总衍射峰数. T(hkl)=1表示涂层的取向完全无序,T(hkl)大于1表示涂层具有该方向的织构,数值越大,择优生长越明显.由公式(3)计算得到涂层(100)、(101)、(110)、(104)晶面的织构系数T(hkl)值分别为0.54、1.65、0.75、0.93.在所测定的四个晶面的织构系数中仅有T(101)大于1,说明所制备的Zr涂层主要沿(101)晶面择优取向生长.通常所制备涂层的晶粒生长受控于表面能、界面能和应变能,其择优取向与晶格缺陷、10制备工艺与方法、11涂层厚度12等因素密切相关.涂层择优程度越大,具有相同能量的晶面越多,晶面能差异所引起的腐蚀愈少,因而有利于改善涂层的耐蚀性.13

图3 Ti-6A1-4V合金表面溅射沉积的Zr涂层表面(a)和横断面(b)显微组织SEM照片以及化学成分沿深度的能量色散X射线谱(c)Fig.3 Surface(a),cross-section(b)SEM images and energy dispersive X-ray spectroscopies of chemical composition(c)of as-deposited Zr coating on Ti-6A1-4V alloy surfaceh:distance from the surface

图3(a)和3(b)分别为在Ti-6A1-4V合金表面溅射沉积的Zr涂层表面和横断面显微组织SEM照片.从图3(a)可以看出所制备Zr涂层表面光滑平整.从涂层的横截面形貌可见,涂层组织致密,与基体之间界面连续、紧密、无孔隙和裂纹等冶金缺陷.涂层沿垂直基体方向的能量色散X射线谱(EDS)点成分分析表明:所制备的Zr涂层由外层的沉积层和内层的扩散层所组成,其中30 μm厚的外层为Zr的沉积层(质量分数(w)大于98%),而10 μm厚的内层为Zr沉积层与基体合金元素互扩散所形成的扩散层,扩散层中合金元素呈梯度分布.根据Zr-Ti二元相图可知,由于Zr与Ti具有相同的晶格类型,Zr在α-Ti 和β-Ti中均无限固溶,因此室温下扩散层组成相为α-Ti(Zr)固溶体.上述分析与涂层横截面组织特征完全一致.由于沉积层与扩散层皆由α单相构成,两者间无明显界面,而扩散层与基体双相组织(α+β)有较清晰的界限.

为进一步深入分析Zr涂层的微观组织结构,对Zr涂层的沉积层进行透射电镜观察.图4(a,b)为所制备Zr涂层外层的典型的透射电镜(TEM)明/暗场像以及相应的选区电子衍射花样(SAD).从明/暗场照片可清晰观察到,沉积层由等轴的、平均尺寸约为15 nm纳米晶组成.选区电子衍射花样(图4(b)内插图)是具有纳米晶所特有的宽化的、不连续的多晶衍射环,衍射环由内向外可依次标定为六方结构Zr的(100)、(101)、(110)、(104)面,该结果与XRD分析相一致.更明亮的(101)晶面的衍射环再次证实沉积层具有明显的(101)择优织构.图4(c)为Zr纳米涂层的高分辨(HRTEM)晶格像.图中纳米晶粒的轮廓用白色虚线标出,其中标记为A与B的白色椭圆区域,其晶面间距(d)分别为0.245和0.162 nm,分别为六方结构Zr的(101)和(110)晶面.

图4 所制备Zr涂层的TEM明场像(a)、暗场像和相应的选区电子衍射花样(b)以及HRTEM(c)图Fig.4 TEM bright-field image(a),dark-field image and selected area diffraction pattern(b),HRTEM image(c)of asdeposited Zr coating

图5 纳米晶Zr涂层和Ti-6A1-4V合金在模拟质子交换膜燃料电池(PEMFC)阴/阳极环境中的动电位极化曲线Fig.5 Potentiodynamic polarization curves of Zr nanocrystalline coating and Ti-6A1-4V alloy in simulated proton exchange membrane fuel cell(PEMFC)cathodic/anodic environment(a)cathode(O2),(b)anode(H2)

3.2模拟PEMFC环境中双极板的电化学测试

3.2.1动电位极化曲线测试

图5为纳米晶Zr涂层和Ti-6A1-4V合金在模拟PEMFC阴/阳极环境中的动电位极化曲线.由图可见,无论是在模拟PEMFC的阳极环境还是阴极环境中,纳米晶Zr涂层均呈现出较宽的钝化区间,无明显的活化-钝化转变,表明纳米晶Zr涂层在PEMFC环境中能自发钝化.在模拟PEMFC阴/阳极环境下,纳米晶Zr涂层的腐蚀电位明显高于Ti-6A1-4V合金,而腐蚀电流密度下降约4个数量级,14表明纳米晶Zr涂层可以显著提高Ti-6A1-4V合金的耐蚀性.Zr涂层和Ti-6A1-4V合金在阴极环境下的耐蚀性略好于阳极环境下的耐蚀性,说明氧气的通入有益于双极板表面钝化膜的形成.15此外,在PEMFC的阴极(+0.6 V)和阳极工作电压(-0.1 V)下,Ti-6A1-4V合金电流密度分别为7.46和5.48 mA·cm-2.由于纳米晶Zr涂层的腐蚀电位处于阳极工作电压和阴极工作电压之间.因此,纳米晶Zr涂层在-0.1 V的阳极工作电压下具有阴极保护性;16而在+0.6 V的阴极工作电压下位于钝化区间,其维钝电流密度为0.97 μA·cm-2.

图6 纳米晶Zr涂层和Ti-6A1-4V合金在模拟PEMFC 阴/阳极环境下的恒电位极化曲线Fig.6 Potentiostatic polarization curves of Zr nanocrystalline coating and Ti-6A1-4V alloy in simulated PEMFC cathodic/anodic environment(a)cathode(O2),(b)anode(H2)

图7 Ti-6A1-4V纳米晶(a)和Zr涂层(b)在模拟PEMFC阴极环境中恒电位极化5 h后的腐蚀表面SEM形貌Fig.7 Surface SEM morphologies after potentiostatic polarization test for 5 h in simulated PEMFC cathodic environment of Ti-6A1-4V nanocrystalline(a)and Zr coating(b)

3.2.2恒电位极化曲线测试

图6是纳米晶Zr涂层和Ti-6A1-4V合金在模拟PEMFC阴/阳极环境下的恒电位极化曲线(极化时间为5 h).由图可见,Ti-6A1-4V合金的腐蚀电流密度在开始阶段急剧下降,经一定时间后逐渐达到稳态.此外,Ti-6A1-4V合金的恒电位极化曲线上出现多个电流峰,表明在该电位下表面所生成的钝化膜存在溶解和修复的交替过程.与之相反,在阴/阳极环境下,纳米晶Zr涂层的腐蚀电流密度(绝对值)在整个测试过程中保持稳定.恒电位极化曲线反映了双极板材料表面钝化膜的形成过程及其稳定特性.纳米晶Zr涂层的电流密度迅速达到稳定值,并保持较低的稳态电流密度,表明纳米晶Zr涂层在模拟阴/阳极环境中,具有较快的成膜速度和较高的钝化膜稳定性,从而减少了金属阳离子从试样表面释放的数量.17

3.2.3腐蚀形貌观察

图7为纳米晶Zr涂层和Ti-6A1-4V合金在模拟PEMFC阴极环境中恒电位极化5 h后的腐蚀表面SEM形貌.当在+0.6 V恒电位极化后,Ti-6A1-4V合金表面分布着大量的点蚀坑和腐蚀沟槽,以及较严重的相间腐蚀的痕迹.对于Ti-6A1-4V合金,合金元素Al和V能进入钝化膜TiO2的晶格中,改变其结构,降低钝化膜的稳定性.18此外,根据点缺陷模型理论,当溶液中存在具有一定的穿透能力和强侵蚀性阴离子(Cl-、F-等)时,膜/溶液界面的氧空位可吸附F-离子,通过Mott-Schottky配对反应产生氧空位/金属阳离子空位对,该自催化过程产生更多的金属阳离子空位,从而破坏钝化膜生长与溶解的动态平衡.由于局部钝化膜的完全溶解或局部张力使钝化膜破裂,导致点蚀的萌生和发展.19,20如图7(b)所示,在恒电位极化后,纳米晶Zr涂层表面仍保持致密的形貌特征,体现出纳米晶Zr涂层在模拟PEMFC阴极环境中的优异抗点蚀性能.

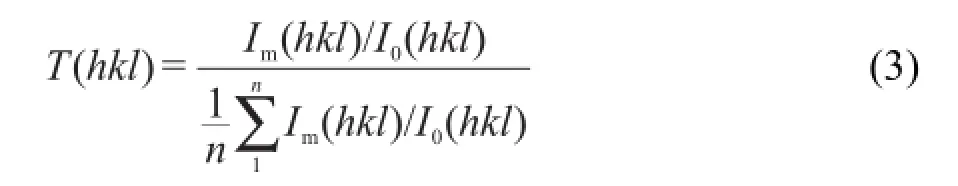

3.2.4开路电位-时间测试

图8为纳米晶Zr涂层与Ti-6A1-4V合金在模拟PEMFC环境中的开路电位-时间(EOCP-t)曲线.从图中可见,二者开路电位随时间变化的趋势基本一致,均随着时间的延长而正移,并逐渐达到准稳定(dE/dt≤0.12 mV·s-1).开路电位正移通常与材料表面形成钝化膜有关,开路电位达到准稳态所需的时间t代表试样表面生成完整钝化膜所需的时间,其倒数反映了钝化膜的形成速度.如图8所示,纳米晶Zr涂层生成完整钝化膜所需时间(t1)小于Ti-6A1-4V合金所需时间(t2),即纳米晶Zr涂层成膜速度高于Ti-6A1-4V合金.Meng等21对比研究了纳米晶Fe-10Cr涂层和铸造粗晶Fe-10Cr合金在0.05 mol·L-1H2SO4+0.25 mol·L-1Na2SO4溶液中的耐蚀性,结果表明纳米晶材料大量的晶界可以提供更多的扩散通道,有利于Cr元素向表面扩散,促使稳定、致密的Cr2O3钝化膜的形成.

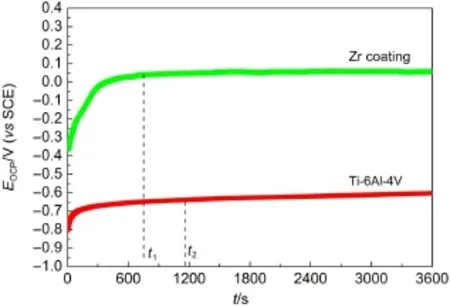

3.2.5电化学阻抗谱(EIS)测试

图9为纳米晶Zr涂层和Ti-6A1-4V合金在模拟PEMFC环境中开路电位下的电化学阻抗谱.由Nyquist图(图9(a))可见,纳米晶Zr涂层的容抗弧半径明显大于Ti-6A1-4V合金的容抗弧半径.通常容抗弧半径的大小反映了电化学腐蚀过程中电荷转移电阻的大小,且容抗弧半径越大,电荷转移电阻越大,材料的耐蚀性也越好.22,23Bode阻抗模值图(lg|Z|-lgf)中,模值lg|Z|在高频区反映了试样与辅助电极间的溶液阻抗值.在频率分别为1-100 Hz和0.1-105Hz范围内,Ti-6A1-4V合金和纳米晶Zr涂层的lg|Z|-lgf曲线斜率为-1,反映了试样表面生成的钝化膜容抗特性,其频率范围越宽,材料的耐蚀抗力愈高.24在低频区,纳米晶Zr涂层的阻抗模值|Z|f→0明显大于Ti-6A1-4V合金,表明纳米晶Zr涂层具有更大的极化电阻.25此外,从Bode相位角图可见,纳米晶Zr涂层比Ti-6A1-4V合金具有更大的最大相位角以及更宽的最大相位角频率范围.上述电化学阻抗结果进一步证实纳米晶Zr涂层在模拟PEMFC环境中具有更高的耐腐蚀抗力.

图8 纳米晶Zr涂层与Ti-6A1-4V合金在模拟PEMFC环境中的开路电位-时间(EOCP-t)曲线Fig.8 Open circuit potential versus time(EOCP- t)curves of Zr nanocrystalline coating and Ti-6A1-4V alloy in simulated PEMFC environment

图9 纳米晶Zr涂层和Ti-6A1-4V合金在模拟PEMFC环境中开路电位下的电化学阻抗谱Fig.9 Electrochemical impedance spectroscopy of Zr nanocrystalline coating and Ti-6A1-4V alloy in simulated PEMFC environment(a)Nyquist plots;(b)Bode plots

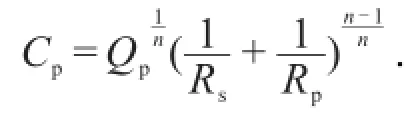

分别采用一个时间常数等效电路Rs(QpRp)和二个时间常数等效电路Rs(Qpf(Rpf(QdlRct)))26对纳米晶Zr涂层和Ti-6A1-4V合金的阻抗谱进行拟合,拟合曲线如图9所示.由图可见,拟合曲线和实验结果非常吻合(点为实测数据,线为拟合数据),拟合误差值χ2均处于10-3数量级.图10为纳米晶Zr涂层和Ti-6A1-4V合金电化学阻抗谱的等效电路.图10(a)中Rs是溶液电阻,Rp为钝化膜电阻,Qp代表钝化膜的非理想电容;图10(b)中Rpf为孔隙电阻,Rct为电荷转移电阻,Qpf、Qdl分别代表通过孔隙与腐蚀介质相接触的双电层电容和溶液-钝化膜双电层电容.由于考虑到试样表面的弥散效应,27常使用常相位角元件Q代替钝化膜的非理想电容,以获得更好的拟合结果.常相位角元件阻抗可表示为:其中,ZQ和Y0分别是常相位角元件Q的阻抗和导纳,j=(-1)1/2,ω为激励信号的角频率,n为弥散指数(-1≤n≤1).当n=1时,Q等效于纯电容;当n=0.5时,Q等效于Warburg阻抗;当n=0时,Q等效于纯电阻;当n=-1时,Q等效于纯电感.

表1为Ti-6A1-4V合金和纳米晶Zr涂层等效电路拟合参数值.由表可知,Ti-6A1-4V合金的孔隙电阻(Rpf)仅为90.37 Ω·cm2.纳米晶Zr涂层的钝化膜电阻(Rp)为3.192×107Ω·cm2,较Ti-6A1-4V合金的电荷转移电阻(2650 Ω·cm2)提高了4个数量级.通常阻抗模值依赖于测试环境,与之相反钝化膜的有效电容值Cp与测试环境无关,更能够准确地反映材料的耐腐蚀性.28根据Brug等29提出的公式,有效电容值为

数据列于表1,Ti-6A1-4V和纳米晶Zr涂层的有效电容值Cpf、Cdl和Cp分别为22.13、17.3和0.16 μF· cm-2,Cp越小,耐蚀性越好.通过计算得到的阻抗模值和有效电容值与所测试样面积的大小有关,而时间常数与所测面积大小无关,可以用来进一步评价涂层的耐蚀性.30,31由表1可知,纳米晶Zr涂层的时间常数明显大于Ti-6A1-4V合金.时间常数越大,表明耐蚀性越好.

图10 纳米晶Zr涂层(a)和Ti-6A1-4V合金(b)电化学阻抗谱的等效电路Fig.10 Equivalent electrical circuit of(a)Zr coating and (b)Ti-6A1-4V alloy used to fit electrochemical impedance spectroscopyRs:solution resistance,Rp:passive film resistance,Qp:the constant phase elements modeling the capacitance of the coating,Rpf:pore resistance,Rct:the charge transfer resistance,Qpf:the constant phase elements modeling the capacitance through pore,Qdl:the constant phase elements modeling the capacitance between solution and passive film;WE:working electrode;RE:reference electrode

表1 电化学阻抗谱等效电路拟合参数值Table.1 Electrochemical parameters derived from electrochemical impedance spectra measurement

3.2.6纳米晶Zr涂层的钝化膜成分分析

图11(a)为纳米晶Zr涂层在模拟PEMFC环境中恒电位(+0.6 V)极化1 h后表面钝化膜溅射前后的XPS全谱.由图可见,溅射前后钝化膜主要由Zr、O、C三种元素组成,其中C元素主要来源于试样表面的有机污染物.为了进一步确定Zr 3d和O 1s在钝化膜中的价态以及存在形式,对其XPS高分辨图谱进行解叠,结果如图11(b,c)所示.溅射前后Zr 3d3/2和3d5/2峰的结合能分别为(184.6,182.3 eV)和(184.8,182.4 eV),表明钝化膜中的Zr主要以Zr4+的形式存在.32溅射前O 1s可拟合出两个峰,结合能为530.1 eV的O 1s峰对应于ZrO2,33,34结合能为531.7 eV的O 1s峰主要为SO24-;35当溅射3 min后,O 1s谱仅观察到ZrO2峰.上述研究表明纳米晶Zr涂层表面形成的钝化膜主要为ZrO2,其表面吸附了一层SO24-的化合物.Monticelli等36采用XPS研究了ZrB2在硫酸环境中的腐蚀性能,结果表明ZrB2将首先发生水解反应生成ZrO2和H3BO3,随后ZrO2将发生如下络合反应:

由(5)式可知,纳米晶Zr涂层在模拟PEMFC环境中所生成的ZrO2钝化膜表面将进一步与溶液中的SO24-发生反应生成[ZrO(SO4)2]2-.[ZrO(SO4)2]2-络合物在硫酸环境中具有较高的化学稳定性.随着络合物[ZrO(SO4)2]2-的生成,可逆反应(5)将逐渐建立平衡,进而有效地阻止该可逆反应向右进行.

3.2.7接触角测量

在质子交换膜燃料电池内部电堆运行过程中,需采用复杂的纯水增湿辅助系统使质子交换膜保持一定的湿度,同时又必须将阴极反应生成的液态水及时排除.37在该环境下双极板疏水性越好,越可降低生成水在极板上的粘附而引起的腐蚀,一定程度上可改善双极板的耐蚀性能.38纳米晶Zr涂层与Ti-6A1-4V合金的接触角如图12所示.由图12可见,纳米晶Zr涂层和Ti-6A1-4V合金与去离子水间的接触角分别为91.4°和58.8°,表明纳米晶Zr涂层显著降低了Ti-6A1-4V合金的表面能,纳米晶Zr涂层良好的疏水性有助于电池内部液态水的排出,从而简化PEMFC内部的水管理过程.

图11 纳米晶Zr涂层在模拟PEMFC环境中恒电位(+0.6 V)极化1 h后表层钝化膜溅射前后的XPS全谱(a)以及Zr 3d(b)、O 1s(c)的XPS高分辨图谱Fig.11 XPS survey spectra of Zr nanocrystalline coating passive films after+0.6 V potentiostatic polarization(1 h)in simulated PEMFC environment(a)and high-resolution XPS spectra of Zr 3d(b)and O 1s(c)

图12 Ti-6A1-4V合金和纳米晶Zr涂层的接触角测试Fig.12 Contact angle test of Ti-6A1-4V alloy and Zr nanocrystalline coating(a)Ti-6A1-4V;(b)Zr Coating

3.3接触电阻测量

在质子交换膜燃料电池中,双极板与气体扩散层(碳纸)之间的界面接触电阻的大小会影响电池最大电流密度、功率密度以及电池内部产热量等性能的重要因素之一.39降低双极板材料的接触电阻可显著提升质子交换膜燃料电池的输出功率,降低电池内部产生的热量.图13为纳米晶Zr涂层和Ti-6A1-4V合金与Toray碳纸之间的接触电阻随压紧力变化图.如图所示,两种试样的界面接触电阻随压紧力的增加呈现相似变化趋势.在加压的初始阶段,随着压紧力不断增加接触电阻迅速减小,当压紧力大于1 MPa时,接触电阻的值基本保持恒定.通常质子交换膜燃料电池电堆的组装力为1.4 MPa,Ti-6A1-4V合金在该压紧力下的接触电阻为87 mΩ· cm-2.而纳米晶Zr涂层为40 mΩ·cm-2.

图13 纳米晶Zr涂层和Ti-6A1-4V合金的接触电阻随压紧力变化图Fig.13 Variation of the interfacial contact resistance(ICR)values versus compaction force determined from Zr nanocrystalline coating and Ti-6A1-4V alloy

4 结论

本文采用双阴极等离子渗金属技术在Ti-6A1-4V合金表面制备纳米晶Zr涂层.所制备的涂层组织均匀、连续、致密.该涂层可分为外层的沉积层和内层的扩散层,其中沉积层由平均尺寸为15 nm Zr的等轴晶粒所构成,而成分呈梯度分布的扩散层能有效地提高涂层与基体之间的结合力.在模拟PEMFC环境中,动/恒电位极化曲线和阻抗谱测试结果表明:纳米晶Zr涂层的腐蚀电流密度较Ti-6A1-4V合金降低了约4个数量级,在-0.1 V的阳极工作电极电位下,纳米晶Zr涂层呈现出阴极保护特征;在恒电位极化测试过程中,纳米晶Zr涂层的电流密度基本保持稳定,体现出纳米晶Zr涂层表面形成了稳定的钝化膜;容抗弧半径和相位角的最大值及其频率宽度也明显大于Ti-6A1-4V合金.因此,所制备的纳米晶Zr涂层显著提高了Ti-6A1-4V合金的耐蚀性能.此外,XPS分析表明在模拟PEMFC阴极环境中纳米晶Zr涂层表面所形成的钝化膜主要为ZrO2,其表面吸附了一层络合物[ZrO(SO4)2]2-.接触电阻和接触角测试表明:纳米晶Zr涂层明显提高了Ti-6A1-4V合金的导电性和疏水性能.

Reference

(1)Karimi,S.;Fraser,N.;Roberts,B.;Foulkes,F.R.Adv.Mater. Sci.Eng.2012,2012,22.

(2)Feng,K.;Li,Z.;Sun,H.;Yu,L.;Cai,X.;Wu,Y.;Chu,P.K. J.Power Sources 2013,222,351.doi:10.1016/j. jpowsour.2012.08.087

(3)Liang,P.;Xu,H.F.;Liu,M.;Lu,L.;Fu,J.Acta Phys.-Chim. Sin.2010,26,595.[梁鹏,徐洪峰,刘明,卢璐,傅杰.物理化学学报,2010,26,595.]doi:10.3866/PKU. WHXB20100329

(4)Wang,Y.;Northwood,D.O.J.Power Sources 2007,165,293. doi:10.1016/j.jpowsour.2006.12.034

(5)Lai,D.;Xu,J.;Xie,Z.H.;Munroe,P.R.J.Mater.Res.2011,26,3020.doi:10.1557/jmr.2011.367

(6)Xu,J.;Liu,L.;Lu,X.J.Alloy.Compd.2011,509,2450.doi:10.1016/j.jallcom.2010.11.051

(7)Xu,J.;Xie,Z.H.;Munroe,P.Intermetallics 2011,19,1146.doi:10.1016/j.intermet.2011.03.019

(8)Liu,L.;Xu,J.;Xie,Z.H.;Munroe,P.J.Mater.Chem.A 2013,1,2064.doi:10.1039/c2ta00510g

(9)Wang,H.;Sweikart,M.A.;Turner,J.A.J.Power Sources 2003,115,243.doi:10.1016/S0378-7753(03)00023-5

(10)Ito,K.;Hayashi,T.;Yokobayashi,M.;Numakura,H. Intermetallics 2004,12,407.doi:10.1016/j. intermet.2003.12.009

(11)Ceschini,L.;Lanzoni,E.;Martini,C.;Prandstraller,D.;Sambogna,G.Wear 2008,264,86.doi:10.1016/j. wear.2007.01.045

(12)Rauschenbach,B.;Gerlach,J.W.Cryst.Res.Technol.2000,35,675.

(13)Du,N.;Shu,W.F.;Zhao,Q.;Chen,Q.L.;Wang,S.X.The Chinese Journal of Nonferrous Metals 2013,23,426.[杜楠,舒伟发,赵晴,陈庆龙,王帅星.中国有色金属学报,2013,23,426.]doi:10.1016/S1003-6326(13)62480-2

(14)Tawfik,H.;Hung,Y.;Mahajan,D.J.Power Sources 2007,163,755.doi:10.1016/j.jpowsour.2006.09.088

(15)Wang,Y.;Northwood,D.O.Electrochim.Acta 2007,52,6793. doi:10.1016/j.electacta.2007.05.001

(16)Wang,L.;Sun,J.;Sun,J.;Lv,Y.;Li,S.;Ji,S.;Wen,Z.J.Power Sources 2012,199,195.doi:10.1016/j.jpowsour.2011.10.034

(17)Wang,J.L.;Sun,J.C.;Tian,R.J.;Xu,J.Chinese Journal of Power Sources 2007,31,725.[王剑莉,孙俊才,田如锦,徐靖.电源技术,2007,31,725.]

(19)Macdonald,D.D.;Biaggio,S.R.;Song,H.J.Electrochem.Soc. 1992,139,170.doi:10.1149/1.2069165

(20)Macdonald,D.D.J.Electrochem.Soc.1992,139,3434.doi:10.1149/1.2069096

(21)Meng,G.;Li,Y.;Wang,F.Electrochim.Acta 2006,51,4277. doi:10.1016/j.electacta.2005.12.015

(22)Yuan,L.;Wang,H.M.Electrochim.Acta 2008,54,421.doi:10.1016/j.electacta.2008.07.056

(23)Bonnel,K.;Le Pen,C.;Pebere,N.Electrochim.Acta 1999,44,4259.doi:10.1016/S0013-4686(99)00141-3

(24)Assis,S.L.D.;Wolynec,S.;Costa,I.Electrochim.Acta 2006,51,1815.doi:10.1016/j.electacta.2005.02.121

(25)Fekry,A.M.;El-Sherif,R.M.Electrochim.Acta 2009,54,7280.doi:10.1016/j.electacta.2009.07.047

(26)Li,J.F.;Zhang,Z.;Cao,F.H.;Cheng,Y.L.;Zhang,J.Q.;Cao,C.N.Acta Metall.Sin.2003,39,426.[李劲风,张昭,曹发和,程英亮,张鉴清,曹楚南.金属学报,2003,39,426.]

(27)Cheng,X.;Li,X.;Yang,L.;Du,C.Journal of Wuhan University of Technology-Materials Science Edition 2008,23,574.doi:10.1007/s11595-006-4574-0

(28)Potucek,R.K.;Rateick,R.G.;Birss,V.I.J.Electrochem.Soc. 2006,153,B304.

(29)Brug,G.J.;Van Den Eeden,A.L.G.;Sluyters-Rehbach,M.;Sluyters,J.H.J.Electroanal.Chem.1984,176,275.doi:10.1016/S0022-0728(84)80324-1

(30)Igual Muñoz,A.;GarcíaAntón,J.;Guiñón,J.L.;Pérez Herranz, V.Corrosion Sci.2007,49,3200.doi:10.1016/j. corsci.2007.03.002

(31)Arutunow,A.;Darowicki,K.Electrochim.Acta 2008,53,4387. doi:10.1016/j.electacta.2008.01.063

(32)Kaufmann,R.;Klewe,N.H.;Moers,H.;Pfennig,G.;Jenett,H.;Ache,H.J.Surf.Interface Anal.1988,11,502.

(33)Balaceanu,M.;Braic,M.;Braic,V.;Vladescu,A.;Negrila,C. C.J.Optoelectron.Adv.Mater.2005,7,2557.

(34)Wagner,C.D.;Zatko,D.A.;Raymond,R.H.Anal.Chem.1980,52,1445.doi:10.1021/ac50059a017

(35)Lindberg,B.J.;Hamrin,K.;Johansson,G.;Gelius,U.;Fahlman,A.;Nordling,C.;Siegbahn,K.Phys.Scr.1970,1,286.doi:10.1088/0031-8949/1/5-6/020

(36)Monticelli,C.;Bellosi,A.;Dal Colle,M.J.Electrochem.Soc. 2004,151,B331.

(37)Weber,A.Z.;Newman,J.J.Electrochem.Soc.2006,153,A2205.

(38)Fu,Y.;Lin,G.;Hou,M.;Wu,B.;Shao,Z.;Yi,B.Int.J.Hydrog. Energy 2009,34,405.doi:10.1016/j.ijhydene.2008.10.068

(39)Kim,J.S.;Peelen,W.H.A.;Hemmes,K.;Makkus,R.C. Corrosion Sci.2002,44,635.doi:10.1016/S0010-938X(01)00107-X

Properties of Zr Nanocrystalline Coating on Ti Alloy Bipolar Plates in Simulated PEMFC Environments

QIAN YangXU Jiang*

(School of Materials Science and Technology,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,P.R.China)

Azirconium nanocrystalline coating has been fabricated on a Ti-6A1-4V alloy bipolar plates using a double cathode glow discharge technique to improve the corrosion resistance and reduce the interfacial contact resistance in polymer electrolyte membrane fuel cells(PEMFCs).The microstructure of Zr coating was characterized by scanning electron microscopy(SEM),transmission electron microscopy(TEM),and X-ray diffraction(XRD).The microstructure of the Zr coating was found to be continuous and compact;consisting of deposited and diffusion layers.The deposited layer was 30 μm thick and composed of equiaxed grains with an average grain size of around 15 nm,whereas the diffusion layer was 10 μm thick with a gradient distribution of alloying elements,which offered a smooth transition of mechanical properties that were suitable for improving the adhesion strength of the Zr coating on the Ti-6A1-4V substrate.The electrochemical behavior of the Zr coating was evaluated in 0.5 mol·L-1H2SO4solution containing 2 mg·L-1of HF solution at 70°C to simulate the environment found in a PEMFC.The solution was purged with H2(simulated PEMFC anodic environment)or air(simulated PEMFC cathodic environment).The Ecorr of the deposited Zr nanocrystalline coating was muchhigher than that of the Ti-6A1-4V alloy in the simulated PEMFC environment.At the applied cathode(+0.6 V)potentials for PEMFCs,both the Zr nanocrystalline coating and Ti-6A1-4V alloy were in the passive region,but the passive current density of the as-deposited Zr nanocrystalline coating was four orders of magnitude lower than that of the Ti-6A1-4V alloy.At the applied anode(-0.1 V),the Zr nanocrystalline coating exhibited characteristic cathodic protection behavior.The results of electrochemical impedance spectroscopy(EIS)showed that the values of the capacitance semicircle,phase angle maximum and frequency range were larger than those of the Ti-6A1-4V alloy in the simulated PEMFC environment when the phase angle was near-80°. Moreover,the Zr nanocrystalline coating effectively improved the conductivity and hydrophobicity of the Ti-6A1-4V alloy bipolar plate.

September 9,2014;Revised:November 26,2014;Published on Web:November 26,2014.

Proton exchange membrane fuel cell;Bipolar plate;Zr nanocrystalline coating;Corrosion resistance;Interfacial contact resistance

O646

10.3866/PKU.WHXB201411262

The project was supported by the National Natural Science Foundation of China(51374130)andAeronautical Science Foundation of China (2013ZE52058).

国家自然科学基金(51374130)和航空科学基金(2013ZE52058)资助项目

©Editorial office ofActa Physico-Chimica Sinica