汽车手柄气体辅助注塑模设计

2015-08-12程胜文

程胜文

(湖北职业技术学院 机电工程学院,湖北 孝感 432000)

1 引言

气体辅助注塑成型技术的原理是利用高压气体在塑件内部产生中空截面,利用气体保压代替塑料注射保压,消除制品缩痕,完成注射成型过程[1]。 气体辅助注塑成型的工艺过程主要包括塑料熔体注射、气体注射、气体保压3 个阶段。 根据熔体注射量的不同,又分为短射和满射两种方式,在短射方式中,气体首先推动熔体充满型腔,然后保压;在满射方式中,气体只起保压作用。

气体辅助注塑技术的优点主要有:

1.1 解决制件表面缩痕问题, 能够大大提高制件的表面质量。

1.2 局部加气道增厚可增加制件的强度和尺寸稳定性,并降低制品内应力,减少翘曲变形。

1.3 节约原材料,最大可达35%~45%。

1.4 简化制品和模具设计,降低模具加工难度。

1.5 降低模腔压力,减小锁模力,延长模具寿命。

1.6 冷却加快,生产周期缩短。

气体辅助注塑成型技术与普通注塑成型工艺相比,有着无可比拟的优势,被誉为注塑成型工艺的一次革命,在家电、汽车、家具、日常用品等几乎所有塑料制件领域得到广泛应用[2]。 在家电领域,电视机壳特别是大屏幕彩电前壳是最早也是最广泛采用气辅注塑成型技术的制品之一。

气辅成形模具与普通注塑模的构架基本一致,然而,由于在制件成型中引入气体,气辅模具具有自身的特点。下面对实际生产中一副汽车手柄气体辅助注塑模具的设计进行介绍。

该汽车手柄材料为改性PP,塑件重70g,允许重量误差±5g。 客户对塑件外观质量、重量以及配合尺寸要求较高。

2 气体辅助注塑模具的设计

塑件成型的注塑设备为普通注塑机, 和气体辅助相关的注塑设备有氮气发生器、气路管线、接头、气体控制器、平衡阀门等。 其中气体控制器是控制注气时间和压力的装置,它具有多组气路设计,可同时控制多台注塑机的气辅生产。

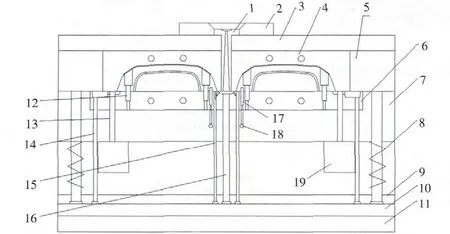

本次介绍的气体辅助注塑模具采用1 模2 穴结构,模具详细结构见图1。 模具进胶口排布在模具侧面,为了确保同一模具左右2 个型腔进料量保持平衡, 特在模具上增加了进胶口平衡装置。 主要目的是确保模具在注塑时平衡注塑压力,塑料能均匀地流入左右型腔中,成型后左右2 边的零件重量差异小且均满足设计要求, 该模具采用的是满射注塑,并以溢料腔辅助成形。

气辅成型模具,对气针质量要求比较高,气针质量的好坏直接影响模具注塑成型工艺的稳定和零件质量。 气针的主要构成是由多个细小缝隙组成的圆柱体, 缝隙大小直接影响出气量。 缝隙大,则出气量大,对注塑充模有利,但缝隙太大会被溶胶堵塞,出气量反而变小,不利于成型。 当前模具设计气针可在模具打开的情况下进行更换。 为避免进气系统漏气,本模具设计上均利用密封圈对下模芯和模芯固定板之间以及气针筒套部位进行密封。

图1 注塑模结构

3 气体辅助注塑成型工艺

本设计注塑模在150 吨注塑机上工作。 气体控制器与注塑机电信号连接,注塑机开始注塑时,气体辅助注塑控制器开始计时。 注塑工艺为:注塑压力7Mpa,注塑速度59m/s, 注塑位置30mm, 注塑时间4s, 注塑料温200~220℃。

3.1 气辅控制工艺

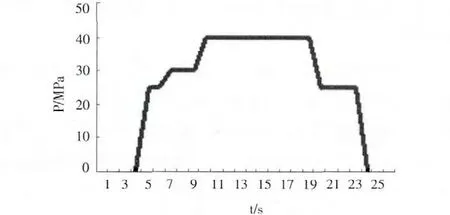

气体注入时间及注气压力等参数如图2 所示。从图3中可以看出,在射料刚刚结束时(4s),吹气就已经开始(4.1s),也就是说气辅控制器的延迟时间为4.1s。

图2 所列时间都是以注料开始为计时零点。 吹气总时间为25s,其中气体保压为15s,压力达到40P/Mpa。

图2 气辅气体时间-压力控制曲线

3.2 溢料控制工艺

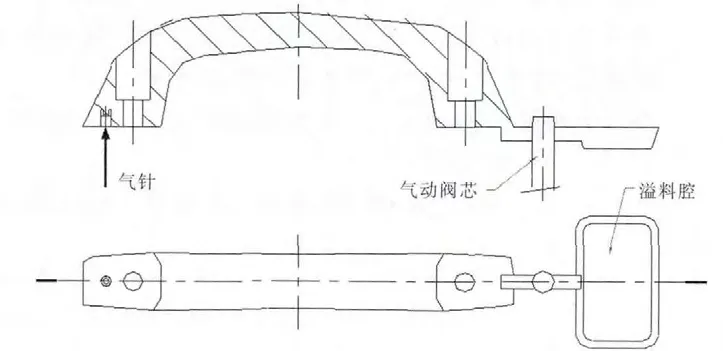

溢料腔控制的好坏成为该副模具的关键, 应把握好什么时候打开气动阀芯(图3),以及什么时候关闭气动阀芯。 气动阀芯由气缸控制,气缸的控制信号与注塑机电信号连接,在射胶前气动阀芯是关闭的。 在高压气体进入瞬间,气动阀芯打开,型腔内没有来得及冷却的熔融物料,在高压气体的推动下进入溢料腔。

溢料腔大小由制件的掏空率决定, 掏空率又由气辅控制工艺决定。 在模具开发前期,溢料腔大小的计算要准确。

图3 溢料腔结构

在实际气辅注塑成型中, 保持左右2 个模穴平衡最为关键,否则,会引起某个模穴的零件产生不良品。2 个模穴的平衡主要涉及2 个方面: ①注塑时达到2 个模穴的的注塑压力相同, 从而确保进入2 个模穴的塑料克重基本相同,这样气体在进入2 个模穴之前的数值是相同的。要做到这点,就需要在分流道上设置可调整的阻尼块,来调整阻尼块的位置,以此来保证2 模穴的注塑压力相等,从而确保进入2 个模穴的塑料克重基本相同。 ②气体压力的平衡,氮气进入2 个模穴之前经过分气,利用手动调压阀调整2 个模穴的气体压力。

在产品浇口背面,由于远离浇口部位的塑料冷却时间较浇口部位短, 浇口位置局部冷却时间稍长于其它部位,浇口部位背面易发生轻微凹陷。 此时可以通过工艺途径即升高模具的温度来解决这个问题, 又因为产品有点吸腔,最后的工艺是:定模接80~90℃的热水,动模接循环水。

4 结语

气体辅助注射成型中由于气体穿透具有不稳定性,在实际注塑成型中产品容易出现质量问题, 影响项目开发时间。 所以模具设计前需要借助模流分析软件做相应的模流分析, 根据模流分析出来的结果对不满足要求的地方进行调整并再次利用模流分析软件分析, 直到调整到最佳设计状态为止, 从而最大程度上减少实际注塑成型中的不稳定因素。

[1](美)埃弗里(Jack Avery),杨卫民,丁玉梅.气体辅助注射成型原理及应用[M].北京:化学工业出版社,2003.

[2]畅国帏.冰箱手柄气体辅助注射模设计与制造[J].模具工业,2005.(5):45-48.