基于GPSSWorld的碾压混凝土坝施工仿真模拟

2015-08-11印术宇杜志达

印术宇,杜志达

(大连理工大学建设工程学部,辽宁大连116024)

基于GPSSWorld的碾压混凝土坝施工仿真模拟

印术宇,杜志达

(大连理工大学建设工程学部,辽宁大连116024)

摘要:由于碾压混凝土坝施工中所涉及的机械设备众多,施工机械的配置很大程度影响施工的正常进行,以往都是假定各机械配置能满足施工强度要求。针对这一问题,可运用GPSS World软件建立碾压混凝土坝施工系统仿真模型进行分析。对某一具体仓面进行了仿真模拟,得出仓面施工的最优机械配置。结果表明模型具有很强的实用性 ,模拟结果满足施工的约束条件 ,符合工程实际。

关键词:碾压混凝土坝;仿真模拟;机械最优配置

碾压混凝土坝施工过程十分复杂,用计算机仿真模拟施工过程缩短了施工方案选择和机械配套的计算时间,提高了计算精度[1]。碾压混凝土坝施工所涉及的各种机械种类数量繁多,传统的对碾压混凝土坝施工模拟大多是将施工过程分为拌合系统、运输系统和仓面浇筑系统,并将仓面浇筑系统作简化处理 ,假定每仓混凝土的施工时间只受混凝土拌合和运输强度的控制,而在研究仓面浇筑时,也只是假定拌合和运输能力充分满足浇筑系统要求,忽略拌合系统与运输系统对浇筑系统的影响[2-5]。实际上拌合运输系统和仓面浇筑系统三者之间紧密联系,考虑拌合运输系统与仓面浇筑系统的相互影响进行仿真模拟,可以很好的模拟实际的施工情况[6]。另一方面,碾压混凝土坝施工仓面大,浇筑作业连续快速,要求各工作环节的调度和组织达到高度协调,如果仓面机械配置不合理,那么它将成为制约整个系统协调快速运行的“瓶颈”[7],因此,对如何缩短施工工期,合理选择施工机械的配置数量和配置方式,保证工程建设如期完成和降低工程造价是至关重要的。GPSS是一种面向过程的通用离散事件系统仿真语言,用它编制的仿真软件具有简单易读 ,调整参数、设置方案灵活,通用性较强等特点[8],能够较为精确地反映碾压混凝土坝施工的实际情况。离散事件系统的系统状态仅在离散的时间点上发生变化,而且这些离散时间点一般是不确定的[9],整个碾压混凝土坝施工系统受到外部条件干扰比较大,系统的状态发生与变化在离散时刻,并且带有随机性,因此系统模型是离散的随机模型,由实测资料与经验判断知系统时间的随机分布:自卸汽车装料与卸料时间服从正态分布;自卸汽车重载运行时间服从正态分布;自卸汽车空车返回至拌合楼时间服从正态分布;摊铺时间服从指数分布;碾压时间服从指数分布[10]。

本文选用GPSS World软件编写模型程序拟对某一具体的仓面施工进行仿真模拟,通过对不同的机械配置对比,综合系统的约束条件和仓面的实际情况,得出了该仓面施工的最优机械配置。

1 碾压混凝土坝施工系统

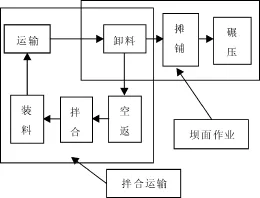

碾压混凝土施工坝普遍采用通仓薄层碾压连续上升的施工工艺,由拌合、运输、摊铺、碾压等工序组成[11],各个工序通过自卸汽车紧密衔接,自卸汽车在拌合楼与卸料点往复运行 ,在工程工期内,就是这样一个或几个扩展过程的循环[12],将该系统分为拌合运输系统和坝面作业系统。在模拟时,坝面作业系统的模拟与拌合运输系统的模拟一起进行,自卸汽车在坝面卸料既是运输系统的活动,也是坝面作业系统的活动。该系统的施工工艺流程为:自卸汽车在拌合楼前等待装混凝土料,拌合楼拌合混凝土料,将拌合好的混凝土料装入在等待的自卸汽车,自卸汽车在仓外的道路上重行进入仓面,将混凝土料运输到卸位。在卸位前等待卸料,当存在卸位时,卸载混凝土料,湿地推土机开始摊铺物料,自卸汽车完成卸料后离开仓面空车返回至拌合楼进入下一轮循环。摊铺完成后,振动碾开始进行碾压工作。碾压混凝土坝施工系统如图1所示。碾压混凝土坝平层施工采用通仓薄层浇筑,分层施工,层间间隔时间不得超过碾压混凝土初凝时间,一般控制在2 h~3 h以内,以保证良好的层间结合质量[13]。

拌合楼的拌合机制为:当自卸汽车到达拌合楼处时触发拌合楼拌合事件,只要在拌合楼前有等待装料的自卸汽车拌合楼就一直进行拌合,拌合楼每次拌合一罐混凝土料,拌合周期为90 s,拌合完成后,装入等待的自卸汽车,当不存在等待装料的自卸汽车时,拌合楼闲置。仓面作业机制为:重载的自卸汽车进入仓面,此时进行卸料判断,自卸汽车将混凝土料卸在已摊铺未碾压的摊铺前沿,因此卸位的多少取决于摊铺前沿的长度;卸料与摊铺不能同时进行,若正在进行平仓摊铺,则自卸汽车必须等待,待摊铺完成后,再开始卸料。

图1 碾压混凝土坝施工系统

2 GPSS World仿真模拟软件

GPSS World是一种离散系统仿真语言,又称通用仿真系统(General Purpose System Simulation)语言。是面向模型的仿真语言,已在离散系统仿真中得到广泛应用,在交通、能源、通信、计算机网络、系统设计、计划调度、财政金融等领域的应用中都常借助于GPSS语言进行决策分析。GPSS World程序由模块语句、控制语句和解释语句等构成。模块语句由模块名称和相应的操作数组成,这是GPSS World程序的基本部分。控制语句控制仿真运行,也可附有操作数。解释语句除仿真程序的名称外,也可以不写,不会影响仿真运行结果[14]。

3 碾压混凝土坝施工系统仿真模型

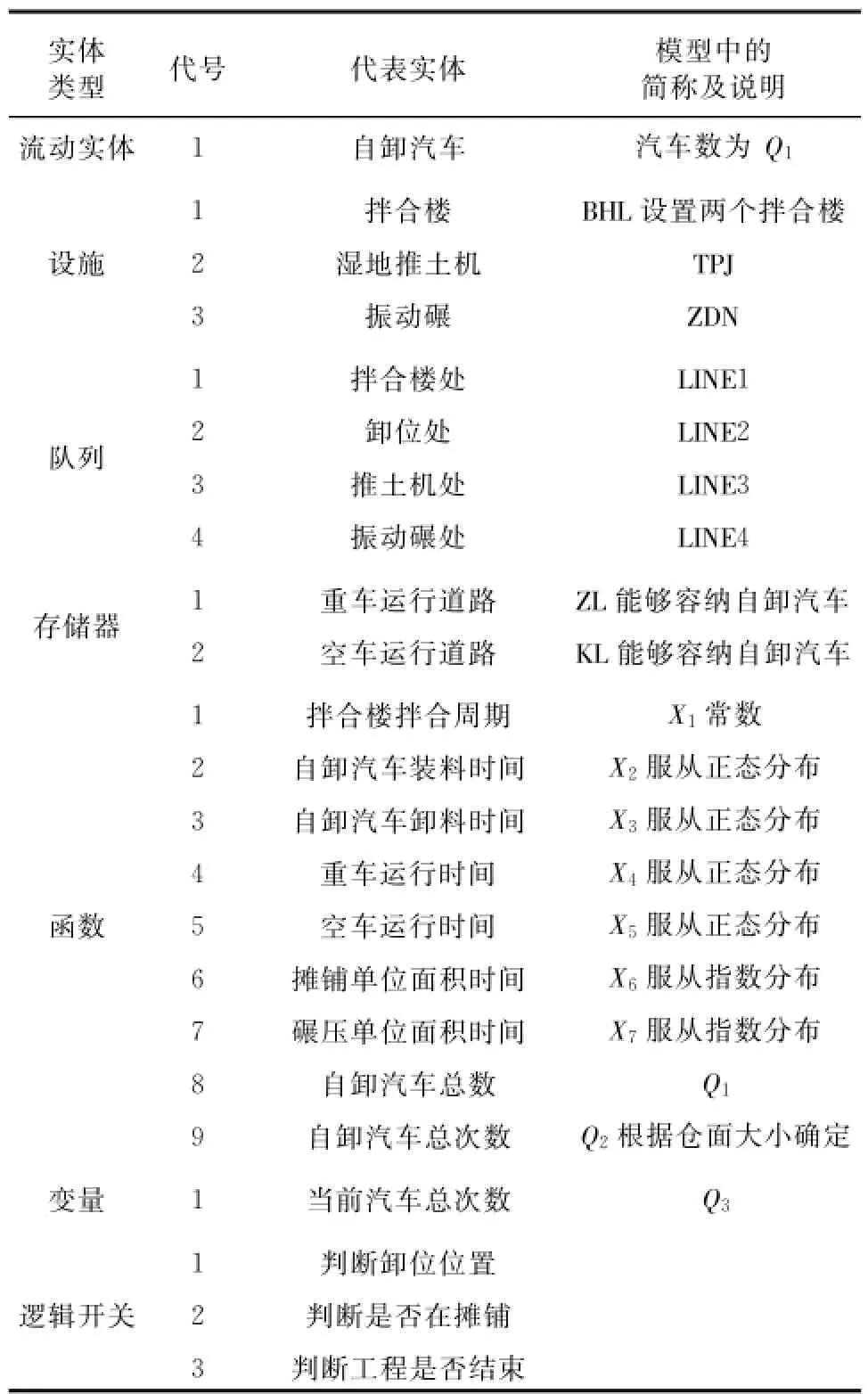

碾压混凝土坝施工系统仿真模型的建立是基于GPSS World软件的,结合GPSS World的特点,以图1所示的系统模型为导向,建立该系统的GPSS World仿真模型。模型包括两个模块,分别是拌合运输模块、坝面作业模块,两个模块通过自卸汽车的运行连接。系统模型的基本组成见表1。

3.1拌合运输模型

拌合运输模型所涉及到的实体主要有:自卸汽车、拌合楼、仓外道路以及在拌合楼处的排队队列等。模型的建立思想为:首先由Generate模块在拌合楼处产生相应数量的自卸汽车 ,此时触发了拌合事件,拌合楼开始拌合混凝土料;拌合楼将混凝土料装入等待处的自卸汽车,汽车重载进入仓外道路;自卸汽车到达仓面进行卸料判断,此时需要逻辑开关实体判断卸位位置和是否正在进行摊铺工作,来判断能否卸料;卸载完成后,自卸汽车进入仓外道路,到达拌合楼处,继续等待装料。该系统是闭合循环的,模型框图如图2所示。

表1 系统模型的基本组成

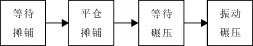

3.2坝面作业模型

坝面作业系统所涉及到的实体主要有:湿地推土机、振动碾、在推土机处和振动碾处的排队队列。自卸汽车将混凝土料卸在已摊铺未碾压的摊铺前沿处,混凝土料等待被摊铺;湿地推土机进入摊铺区域进行平仓摊铺作业;完成摊铺后,等待碾压,振动碾开始碾压作业。该系统是单向流动的,模型框图如图3所示。

图3 坝面作业模型框图

4 工程实例

4.1仓面信息

该仓面由两个坝段组成,沿坝轴线方向长54 m,垂直于坝轴线方向宽53.5 m。分六个条带,每个条带宽度为8 m~10 m,其中第一条带和第六条带每层混凝土间需铺砂浆,以提高层间结合质量。仓面设置一个入仓口,入仓口设置在两个坝段之间,靠下游一侧。有一条入仓道路,连接拌合楼与入仓口,道路长1 000 m,双向车道,能同时容纳重车和空车运行。仓面四周浇筑变态混凝土,变态混凝土宽度为0.2 m。设置两个拌合楼,拌合混凝土料与砂浆。4.2主要机械设备参数

自卸汽车空车运行速度为20 km/h~30 km/h,重载运行速度为10 km/h~20 km/h。D65p湿地推土机运行速度为 1.5 km/h,铲刀宽度为 2 m。BW202AD振动碾运行速度为1 km/h,碾宽为2.2 m,压实厚度30 cm,先无振碾压1遍~2遍,再有振碾压6遍。拌合楼拌合一罐混凝土量为6 m2,拌合时间为90 s。

4.3仿真模型参数

模型参数均值可通过机械设备参数计算推导得出。拌合周期X1取90 s;自卸汽车在拌合楼处的装料时间 X2服从正态分布 N(20,1.42);自卸汽车在仓面处的卸料时间 X3服从正态分布 N(20,1.41);自卸汽车重载时的运行时间 X4服从正态分布 N (180,1.38);自卸汽车空车返回时间X5服从正态分布N(144,1.46);D65p湿地推土机摊铺一车混凝土料时间 X6服从指数分布,均值为48 s,均方差为3;BW202AD振动碾碾压完成一车混凝土料时间X7服从指数分布,均值为170 s,均方差为2.9。

4.4结果分析

由于采用平层施工工艺,分层施工,每层厚度为30 cm,仓面的各层施工具有相似性,因此本文模拟其中一个碾压层的施工。施工工期不得超过碾压混凝土的初凝时间。

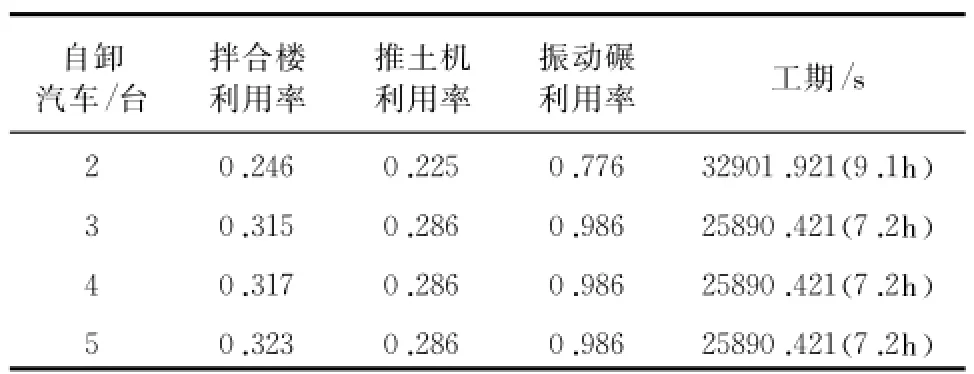

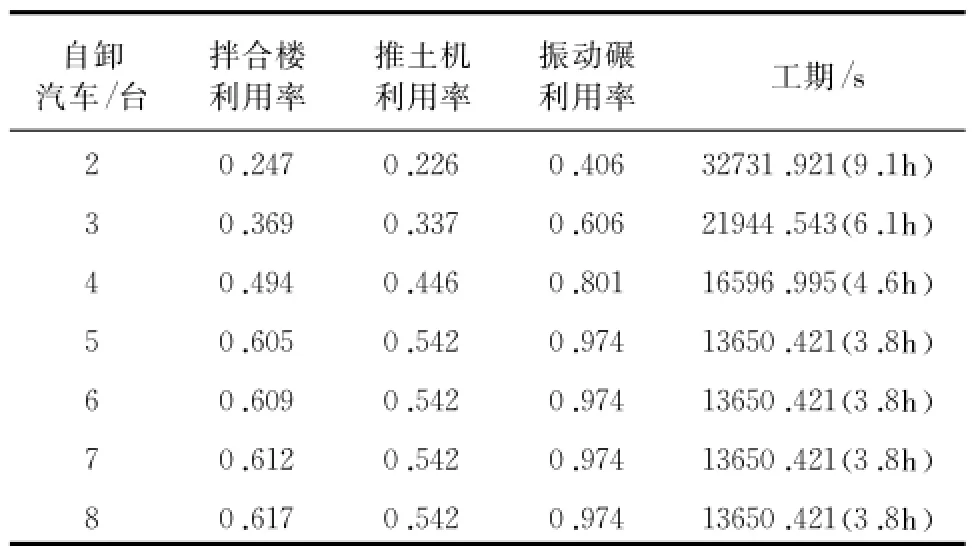

(1)方案一:配置一台D65p湿地推土机,一台BW202AD振动碾。随着自卸汽车数量变化,模拟结果如表2所示。

表2 方案一模拟结果

通过对方案一模拟结果的分析可知,当自卸汽车数量达到3台时,随着自卸汽车数量增加 ,施工工期不会缩短,推土机利用率和振动碾的利用率不会提高。此时,由于仓面内部的机械配置达不到施工强度要求,仓面作业系统影响整个碾压混凝土坝施工系统 ,自卸汽车数量的提高只会提高拌合运输系统的效率,并不会提高整个系统的效率。因此,方案一的最优自卸汽车的配置为3台,然而施工工期较长,为7.2 h,远远大于碾压混凝土的初凝时间 ,该方案不合理。由表2可知,振动碾的利用率非常高,故应增加BW202AD振动碾的数量。

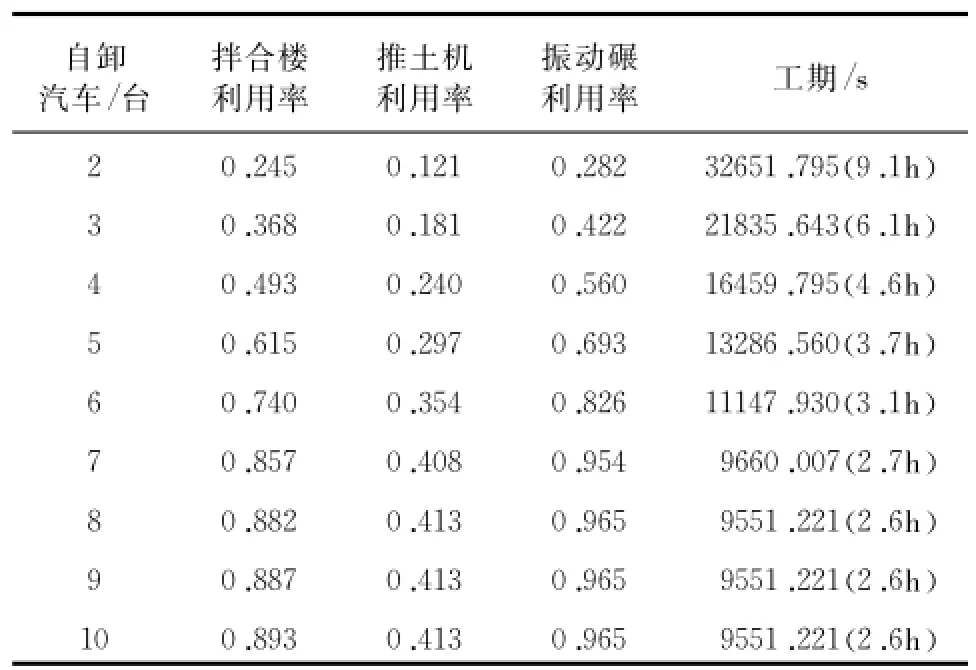

(2)方案二:配置一台D65p湿地推土机,两台BW202AD振动碾。随着自卸汽车数量变化,模拟结果如表3所示。

表3 方案二模拟结果

通过对方案二的模拟结果分析可知,自卸汽车的最优配置为5台,而此时施工工期为3.8 h,不能满足要求,该方案不合理。由表3知,系统的瓶颈是仓面作业系统,因此相应地增加仓面各个机械数量。

(3)方案三:配置两台D65p湿地推土机,三台BW202AD振动碾。随着自卸汽车数量变化,模拟结果如表4所示。

通过对方案三的模拟结果分析可知,自卸汽车的最优配置为8台,此时施工工期为2.6 h,能够满足碾压混凝土初凝时间的要求,各机械的利用率也较为合理。由于振动碾利用率较高,还可再增加仓面内的机械数量,以缩短施工工期,但是仓面的工作面有限,机械越多相互间的干扰就越大,因此,仓面内不宜配置太多的机械,故该方案较为合理。

表4 方案三模拟结果

(4)三个方案比较分析

方案一由于仓内机械配置满足不了混凝土入仓浇筑强度的要求,故需增加仓内湿地推土机与振动碾数量;方案二较方案一仓内机械配置有所增加,虽然能满足较强的入仓浇筑强度,但是施工工期较长,不能满足混凝土初凝时间的约束条件;方案三是在增加较少量的仓内机械的前提下 ,可以使施工期控制在合理的时间内,综合来说是最合理的方案。

(5)碾压混凝土坝施工系统最优机械配置

通过以上模拟结果分析可得出,该碾压混凝土坝仓面的最优机械设备配置为:D65p湿地推土机2台,BW202AD振动碾3台,自卸汽车8台。每层的平均浇筑时间为2.6 h。对比江垭枢纽大坝碾压混凝土施工机械配置[15],此配置方案与之十分接近,符合工程实际。

5 结 语

基于GPSS World的碾压混凝土坝施工系统模型具有很好的适应性,改变模型中的参数 X1~X7的随机分布值,可以很好的模拟出不同的自卸汽车、湿地推土机、振动碾配置和机械性能改变时系统的运行结果 ,也可以模拟不同仓面大小的施工情况。将碾压混凝土坝施工系统分成拌合运输系统和坝面作业系统 ,通过增加自卸汽车与拌合楼数量可以提高拌合运输系统的效率;增加推土机、振动碾等仓面机械设备数量可提高仓面作业系统的效率。两个系统相互制约,综合考虑碾压混凝土的初凝时间与仓面实际情况,找到两者之间的平衡点即为机械设备的最优配置。

参考文献:

[1]陈化军,李文君,高华.混凝土施工计算机仿真技术[J].黑龙江水利科技,2006,34(5):26-27.

[2]郭佳乐,杜志达.混凝土坝施工过程仿真研究[J].水利与建筑工程学报,2011,9(6):116-118.

[3]王仁超,石英,李名川 ,等.混凝土高拱坝浇筑施工仿真[J].天津大学学报,2005,38(7):625-629.

[4]王仁超,钟登华,查京民.高碾压混凝土坝施工过程仿真研究[J].水力发电学报 ,1995,(1):25-37.

[5]钟登华,练继亮.大坝仿真计算中机械浇筑强度分析与优化研究[J].水利水电技术 ,2003,34(7):47-49.

[6]杜志达,郝学莹.碾压混凝土坝平层铺筑仓面施工模型[J].长江科学院院报,2014,31(5):102-106.

[7]赵春菊,董慧,周宜红.碾压混凝土坝施工仓面作业系统仿真与优化研究[J].水利水电技术,2013,44(1):79-82.

[8]史安娜,冯瑞葛.大型水利枢纽砼运输浇筑系统的GPSS模型及仿真研究[J].河海大学学报,1992,20(2):66-71.

[9]刘勇,王德才,冯正超.离散事件系统仿真建模与仿真策略[J].西南师范大学学报 ,2005,30(6):1019-1025. [10]于学峰,张以晓.碾压混凝土坝施工坝面作业系统分析与模拟[J].黑龙江水专学报,1995,(4):9-12.

[11]侍克斌.水利工程施工[M].北京:中国水利水电出版社,2009.

[12]钟登华,冯志军 ,张伟波.大型水利工程施工交通运输系统仿真与可视化研究[J].系统仿真学报 ,2003,15 (5):752-755.

[13]杜志达,马岚.江垭大坝RCC施工工艺[J].水利水电技术,1998,29(2):19-22.

[14]王明亮.GPSSWorld模拟仿真系统实验教程[M].成都:西南交通大学出版社,2010.

[15]关佳茹,杜志达 ,刘秀英.江垭枢纽大坝碾压混凝土施工工艺[J].人民长江 ,1999,30(6):3-5.

中图分类号:TV642.2

文献标识码:A

文章编号:1672—1144(2015)03—0116—04

DOI:10.3969/j.issn.1672-1144.2015.03.023

收稿日期 :2015-01-01修稿日期 :2015-02-07

作者简介 :印术宇(1988—),男(土家族),湖南保靖人,硕士研究生,研究方向为碾压混凝土坝施工仿真模拟。E-mail:496318909@qq.com

通信作者 :杜志达(1967—),男,内蒙古赤峰人 ,教授,主要从事水电工程施工模拟方面研究。E-mail:duzhida@dlut.edu.cn

Construction Simulation of Roller Compacted Concrete Dam Based on GPSS World

YIN Shu-yu,DU Zhi-da

(Faculty of Construction Engineering,Dalian University of Technology,Dalian,Liaoning 116024,China)

Abstract:Due to the involvement of a large amount of machineries in the construction of roller compacted concrete dams,the construction is greatly affected by the deployment and configuration of the machineries.It is a common practice to assume all the machineries are configured well according to the intensity of the construction.Based on this situation,the construction process of a roller compacted concrete dam was analyzed and simulated with the help of GPSS World.Based on the simulation of a specific placement section,its optimal machinery configuration was obtained.The results indicate that the simulation model is practical and the results obtained from the model meet the constraints of the actual construction.

Keywords:roller compacted concrete dam;simulation;optimal machinery configuration