船用桨后固定组合叶轮节能效果研究

2015-08-11慧吴静萍

羊 慧吴静萍

(1.哈尔滨工程大学 哈尔滨150001;2.武汉理工大学 武汉430000)

船用桨后固定组合叶轮节能效果研究

羊 慧1吴静萍2

(1.哈尔滨工程大学 哈尔滨150001;2.武汉理工大学 武汉430000)

[摘 要]船用桨后固定组合叶轮是一种新型螺旋桨节能装置。为了解其节能机理并验证节能效果,基于计算流体力学(CFD)方法对该问题进行研究。首先选用B4-65螺旋桨进行敞水数值模拟,验证计算模型和方法的正确性;然后重点对螺旋桨在加装桨后固定组合叶轮后的水动力性能进行模拟。结果表明:桨后固定组合叶轮能够较好地削弱螺旋桨后方的梢涡与毂涡,回收尾流能量。而且该节能装置能与螺旋桨产生有利干扰,增加桨叶上的推力。在低进速区(J <0.4)时,该节能装置能达到2%以上的节能效果。

[关键词]螺旋桨;桨后节能装置;节能效率;计算流体力学

引 言

近年来,国际海事组织(IMO)在节能、减排、安全、环保等领域不断提出国际造船的新规范与新标准[1]。船舶能效设计指数(EEDI)作为综合衡量船舶能效水平的重要指标,在IMO的强制推行下,正受到各国造船业的高度重视。因此,如何在原建造方案不变的前提下提高船舶节能效率已成为我国造船业所面临的难题,船舶节能装置再次成为各大设计单位关注的焦点。

螺旋桨附加节能装置安装在螺旋桨附近,能提高推进性能、从而达到节能目的。由于其工艺简单、安装方便、效果显著,因此被普遍采用。常见的此类节能装置包括:补偿导管、桨前整流鳍、舵附推力鳍、舵球、螺旋桨毂帽鳍(FBCF)、桨后固定叶轮、Grim自由旋转叶轮、预旋定叶轮等[2]。本文在综合分析各种螺旋桨附加节能装置的节能机理和结构形式的基础上,提出一种新型的螺旋桨节能装置——桨后固定组合叶轮,将基于CFD方法对B4-65螺旋桨进行敞水数值模拟,验证模型和计算方法的有效性。在详细分析桨后固定组合叶轮的节能机理后,重点对螺旋桨加装桨后固定组合叶轮后的水动力性能进行计算,并从桨叶与叶轮压力、螺旋桨推进效率和尾流场三个方面分析桨后固定组合叶轮的节能效果,为该节能装置的设计提供参考。

1 螺旋桨建模和计算方法验证

本文选用B4-65螺旋桨进行数值模拟,采用Gambit建立螺旋桨数值模型,基于有限体积法(FVM)选用SST k-ω湍流模式在Fluent中进行数值计算,以下详述螺旋桨建模和计算方法验证过程。

1.1 螺旋桨建模

1.1.1 螺旋桨几何模型建立

采用的B4-65螺旋桨主要参数如表1所示。

表1 B4-65螺旋桨主要参数

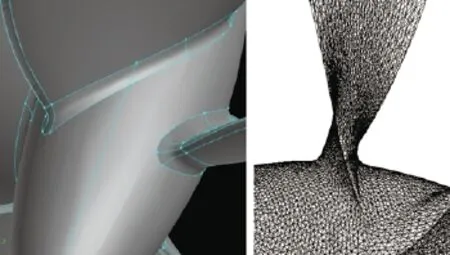

用Gambit建立螺旋桨模型时,首先导入桨叶三维型值点,然后采用NURBS样条对桨叶各剖面型值点进行拟合。桨叶表面通过Net Surface方式生成,导边、随边、桨叶顶部等曲率较大处通过单独生成狭长或微小曲面[3],以保证模型质量,桨叶和桨毂连接处则通过弧面进行光滑过渡(如图1所示)。通过此方法所建立的螺旋桨模型曲面光顺程度较佳,导边和随边具有导圆、桨叶与桨毂连接处考虑过渡圆弧等精细处理都使模型更贴近真实情况,模型质量较高。

图1 螺旋桨模型细节

1.1.2 计算域和网格划分

采用直径为螺旋桨直径5倍、长度为螺旋桨直径10倍的圆柱形流体控制域,螺旋桨置于与控制域入口相距控制域总长30%的位置处。在控制域的入口和出口段采用结构化网格,中部(包含螺旋桨)采用非结构化网格进行划分,最终网格数控制在30万以内,歪斜程度控制在0.8以内。螺旋桨表面网格和流体控制域网格分别如图1、图2所示。

图2 流体控制域网格

1.1.3 边界条件设定

该计算模型各边界条件[4]如下页表2所示。

表2 模型边界条件设定

1.2 计算方法验证

1.2.1 湍流模型

采用Fluent软件进行螺旋桨敞水数值模拟,选用SST k-ω湍流模型。该模型综合k-ω模型在近壁区计算的优点和k-ε模型在远场计算的优点,增加了横向耗散导数项,在湍流粘度定义中考虑湍流剪切应力的输运过程,使用范围更广,对于力的计算也更具优势。

1.2.2 螺旋桨敞水性能预报

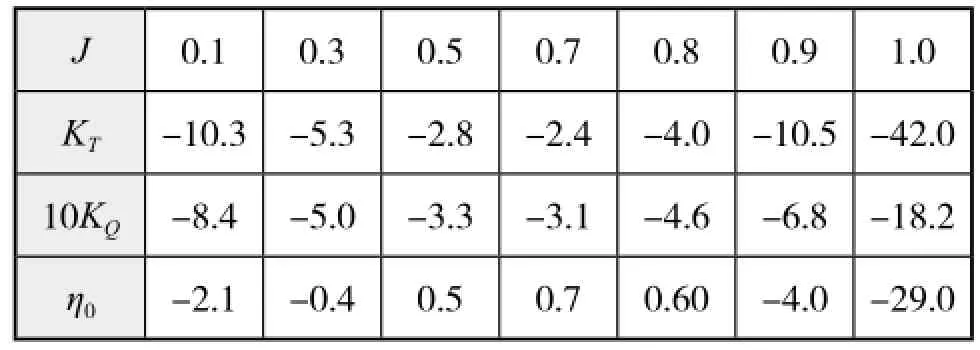

进行螺旋桨敞水性能预报时,桨的转速取为600 r/min,进速系数取7组值(J=0.1,0.3,0.5,0.7,0.8,0.9,1.0)。将不同进速系数下得到的推力与转矩进行无量纲化转换成推力系数KT、转矩系数KQ和效率η0,并与实验值B型桨系列新图谱(荷兰船模水池发布)[5]进行对比,如表3、图3所示。数值模拟误差如表4所示。

表3 B4-65螺旋桨敞水数值模拟与试验图谱对比

图3 B4-65螺旋桨敞水效率曲线数值模拟与试验对比

表4 B4-65螺旋桨数值模拟结果误差(%)

从表3、表4和图3可以看出:螺旋桨在小进速(J<0.3)情况下的KT和10KQ计算误差较大,在大进速(J>0.8)情况下的η0计算误差较大,这可能与网格质量和边界条件的简化等因素有关[6]。在进速系数J取为0.3~0.8时,数值模拟精度较高(KT、10KQ的误差在5%以内,η0的误差在0.7%以内)。因此,根据B4-65螺旋桨的数值模拟结果与实验结果的对比可以看出,本文所建立的螺旋桨数值计算模型是有效的。

2 桨后固定组合叶轮的提出

螺旋桨附加节能装置的主要节能原理为:

(1)减小或消除船尾(或桨毂帽后部)的水流分离,减小粘压阻力;

(2)改善螺旋桨的进流,使桨之进流更均匀,以改善船体和桨之间的匹配;

(3)使桨之进流预旋或消除桨后周向诱导速度,使螺旋桨尾流中原先损失的旋转能量部分回收;

(4)产生附加推力[2]。

现有常见的螺旋桨节能装置中,舵球装置、lips高效舵(桨舵一体化装置)和Propac舵等通过向桨毂帽方向延伸螺旋桨桨毂(甚至将桨毂直接与舵连接在一起)或使用舵球来填补桨毂帽后低压区,减小水流分离和粘压阻力,提高推进效率。螺旋桨毂帽鳍(FBCF)和桨后固定叶轮等通过减弱螺旋桨(或桨毂帽)后周向诱导速度,回收尾流中的旋转能量,提高螺旋桨效率。舵附加推力翼和Grim自由叶轮(导轮)等利用螺旋桨的尾流旋转,产生附加的推力,提高推进效率。

综合分析以上螺旋桨节能装置的节能机理和结构形式,本文在桨后固定叶轮和毂帽鳍的基础上提出一种新型的螺旋桨节能装置——桨后固定组合叶轮(见图4)。已知桨后固定叶轮能够消除或减弱螺旋桨桨叶产生的尾流旋转[7-8],毂帽鳍能够回收桨毂帽后方的旋转能量[9-10],因此,若综合两者提出的桨后固定组合叶轮,将能同时在这两方面得到改善,并且得到延伸的螺旋桨桨毂还能有效地抑制桨毂帽后方的水流分离,减小粘压阻力。

图 4 桨后固定叶轮(左图)和螺旋桨毂帽鳍(右图)

桨后固定组合叶轮的结构形式如图5所示。该节能装置由固定在螺旋桨后方的叶数相同的一组长叶轮和一组短叶轮组合而成。两组叶轮的剖面形式都取为标准机翼型,两组叶轮在连接处以倾斜弧面过渡。该节能装置的标准形式为:叶轮数为6,长叶轮的直径与螺旋桨直径相同,短叶轮直径为螺旋桨直径的0.25倍,叶轮弦线与螺旋桨的轴线重合。

图5 桨后固定组合叶轮

3 桨后固定组合叶轮节能效果分析

在螺旋桨加装桨后固定组合叶轮后,计算模型变为存在静子(桨后固定组合叶轮)和转子(螺旋桨)相互干扰的旋转流动问题。本节依然采用Gambit进行建模,在上节建立的螺旋桨模型基础上,只需将原有螺旋桨模型的桨毂延长,建立6叶组合叶轮,并重新划分模型网格即可。数值计算在Fluent中进行,采用多重坐标系(RMF)技术进行处理。

RMF模型是一种定常计算模型,可以用来解决诸如一个流域相对于另一个流域发生旋转的情况,特别适用于解决旋转流体机械中转子与定子相互作用时的相对旋转问题。在使用RMF模型时,整个计算域被分成多个小的子域,每个子域可以有自己的运动方式(静止、旋转、平移或者混合运动),流场控制方程在每个子域内进行求解,在子域的交界面则通过将速度换算成绝对速度的形式进行流场信息交换[11]。另外,MRF模型也是计算旋转流动问题最简单经济的模型,广泛用于搅拌器、泵和风机等内流场的计算。

本文对加装桨后固定组合叶轮的螺旋桨进行敞水数值计算,下面分别从桨叶与叶轮压力、螺旋桨推进效率和尾流场这三方面对该节能装置的节能效果进行分析。

3.1 桨叶与叶轮压力分析

加装桨后固定组合叶轮后,螺旋桨后方的尾流场受到叶轮干扰而发生变化,这直接对桨叶上的受力产生影响,而新增叶轮上的受力也会影响螺旋桨推进效率。螺旋桨在加装桨后固定组合叶轮前后,桨叶与叶轮上的受力情况如表5所示。

表5 螺旋桨加装桨后固定叶轮前后桨叶和叶轮受力情况

从表5可以看出,加装桨后固定组合叶轮后螺旋桨上的推力有所增加,且随着进速系数的增加而增幅变小。桨后固定组合叶轮不提供推力,反而会产生一定的阻力,并且进速系数越大阻力也越大。但是,当进速系数较小(J<0.6)时,螺旋桨与固定组合叶轮产生的总推力比单桨推力有所增加;而随着进速系数的增大,由于叶轮上的阻力增加比螺旋桨上推力增加更快,所以总推力比单桨推力小,而螺旋桨上的扭矩则始终表现为轻微增加。

在具体分析了加装桨后固定组合叶轮前后螺旋桨叶面和叶背的受力后可发现,螺旋桨叶背的压力几乎没有变化,而螺旋桨叶面上压力有所增加(如图6所示),因此,就表现为螺旋桨上的推力在加装该装置后有所增加。

3.2 螺旋桨推进效率分析

在加装节能装置后,螺旋桨推进效率的提升是最直观体现该节能装置节能效果的指标。现将螺旋桨在加装桨后固定组合叶轮前后的敞水数值模拟结果进行对比(见表6),螺旋桨推力系数、转矩系数和推进效率的变化情况如图7所示。

图6 螺旋桨叶面受力情况

图7 加装桨后固定组合叶轮后螺旋桨推力系数、转矩系数、桨效率变化情况(%)

表6 螺旋桨加装桨后固定组合叶轮前后敞水数值模拟结果对比

从表6和图7可以看出,在加装桨后固定组合叶轮后,螺旋桨推力系数KT在进速系数J<0.5时增加,且随着进速系数减小增幅变大,与上节对螺旋桨上的受力分析结果一致。而螺旋桨的转矩系数10KQ除在J=0.5附近有所降低外,在其他进速区都有所增加,且表现为从J=0.5开始随着进速系数的增加或减小转矩系数增幅都越大。

螺旋桨的效率η0在低进速区(J<0.65)有所增加,且增加幅度随着进速系数的增大而减小,平均增幅在1.3%~2.7%之间,并在J=0.3达到最佳,效率提升2.7%;而在高进速区(J>0.65)则表现为螺旋桨效率降低,且进速越大效率降低越多,这也是由于固定组合叶轮在高进速区阻力增加过快所造成的。因此,桨后固定组合叶轮能较好地应用于低进速船舶,且使用在进速系数J<0.4的船舶上能收到较好的节能效果(2%以上)。

3.3 尾流场分析

为了更加直观地分析桨后固定组合叶轮的节能机理,本文对J=0.3时加装桨后固定组合叶轮前后的螺旋桨桨叶和桨毂帽的尾流场进行分析。桨叶尾流场对比见图8,桨毂帽尾流场对比如下页图9所示。

图8 桨叶尾流场对比

从图8和图9可以看出:加装桨后固定组合叶轮后,无论螺旋桨桨叶还是桨毂帽后方的尾流场都更平顺,梢涡和毂涡明显削弱,尾流场中的周向诱导速度减小,单桨尾流中的旋转能量得到回收。可见,合理安装桨后固定组合叶轮能够达到减弱螺旋桨梢涡和毂涡的目的,从而提高螺旋桨推进效率。

图9 桨毂帽尾流场对比

4 结 论

本文通过CFD方法对B4-65螺旋桨敞水性能进行了数值模拟,结果与实验值吻合良好。另外,文中重点计算并验证了桨后固定组合叶轮的节能效果,通过数值模拟发现:

(1)桨后固定组合叶轮与螺旋桨产生有利干扰,桨后固定组合叶轮的存在会使螺旋桨上的推力有所增加。

(2)桨后固定组合叶轮能较好地削弱螺旋桨产生梢涡和毂涡,回收尾流能量。

(3)桨后固定组合叶轮是一种较好的节能装置,在低进速区(J<0.65)的节能效果为1.3%~2.7%,且在J=0.3时达到最佳。推荐在低进速(J<0.4)船舶上使用,节能达2%以上。

桨后固定组合叶轮的结构形式简单、安装成本低,因此可以被广泛使用,尤其能够满足在原有建造方案不变的前提下提高船舶节能效率。但在实际应用中,对应不同的船型、桨型,应对该装置的叶轮安装角度、轴向位置等参数进行充分考虑,以便找到节能效果最佳的参数组合。

[参考文献]

[ 1 ] 张丽瑛. 船舶能效设计指数及其未来对船舶业的影响[J]. 中国水运(下半月刊),2011(1):1-3,5.

[ 2 ] 盛振邦,刘应中.船舶原理[M].上海:上海交通大学出版社,2004.

[ 3 ] 冯学梅,陈凤明,蔡荣泉. 使用Fluent软件的螺旋桨敞水性能计算和考察[J]. 船舶,2006(1):14-19.

[ 4 ] 常欣,郭春雨,王超,等. Fluent船舶流体力学仿真计算工程应用基础[M].哈尔滨:哈尔滨工程大学出版社,2011.

[ 5 ] 荷兰船模水池B型螺旋桨系列新图谱.哈尔滨船舶工程学院.

[ 6 ] 张建华. 关于一种节能推进装置——固定叶轮的研究[J]. 中国造船,1988(4):35-41.

[ 7 ] Celik F, Guener M. Energy saving device of stator for marine propellers [J]. Ocean Engineering,2007(5/6):850-855.

[ 8 ] 大内一之,于学礼. 新型节能装置——螺旋桨桨毂帽整流鳍的开发[J].船舶,1992(3):12-19.

[ 9 ] 郑建成.螺旋桨毂帽鳍节能降噪研究[D].哈尔滨:哈尔滨工程大学,2009.

[10] 王瑞金,张凯,王刚. Fluent技术基础与应用实例[M].北京:清华大学出版社,2007.

[中图分类号]U664.33

[文献标志码]A

[文章编号]1001-9855(2015)03-0035-07

[收稿日期]2014-10-27;[修回日期]2014-11-24

[作者简介]羊 慧(1990-),女,硕士,研究方向:计算流体力学。吴静萍(1968-),女,博士,副教授,研究方向:船舶耐波性,计算流体力学。

Numerical simulation on energy-saving effect of marine post-propeller combined-blade stator

YANG Hui1WU Jing-ping2

(1. Harbin Engineering University, Harbin 150001, China; 2. Wuhan University of Technology, Wuhan 430000, China)

Abstract:This paper proposes a new type of marine post-propeller energy-saving device, which is called combined-blade stator. The Computational Fluid Dynamics (CFD) method is used to investigate the energysaving mechanism and validate its energy-saving effect. Firstly, it carries out the simulation of the open water performance of a B4-65 propeller for the validation of numerical models and approaches. Then it mainly focuses on the simulation of its hydrodynamic performance with the installation of the Combined-blade Stator. The simulation results show that the Combined-blade Stator can effectively weaken the propeller tip and hub vortices to recycle wake energy. Moreover, the thrust of the propellers increases as a result of the favorable interference between the energy-saving devices and the propellers. It can earn 2% profit in case of low inflow velocity coeffi cient(J<0.4).

Keywords:propeller; post-propeller energy-saving devices; energy-saving effect; computational fl uid dynamics