环烷酸用作超低硫柴油燃料抗磨剂研究

2015-08-10陈国需胡泽祥赵立涛

李 进,陈国需,胡泽祥,赵立涛,程 鹏

(1.后勤工程学院军事油料应用与管理工程系,重庆 401311;2.海军后勤技术装备研究所,北京 100072)

炼油厂一般采用深度加氢精制、加氢裂化和加氢改质等工艺生产超低硫柴油馏分燃料,超低硫柴油的润滑性普遍较差[1]。欧美等国家对柴油中硫含量的限制越来越严格,美国柴油燃料标准ASTM D975-12a 要求硫含量不大于15 mg/L[2]。国际上广泛采用高频往复试验机(即High Frequency Reciprocating Rig,简称HFRR)按照ISO 12156-1[3]方法来测量柴油的润滑性,我国等效采用SH/T 0765-2005[4]方法,美国主要将原本用于评定喷气燃料润滑性的球-柱试验机法(BOCLE)发展成为评价低硫柴油抗粘着磨损的ASTM方法[5]。此前关于柴油润滑性指标,各方意见不统一:国际标准化组织ISO 分管柴油工作组曾建议HFRR 结果WS1.4 值不大于460 μm,美国燃料厂商[6-7]认为HFRR结果WS1.4 值不大于480 μm,油泵制造商要求不大于420 μm 为合理,欧盟、美国和日本等发动机制造商协会认可“世界燃料规范”则要求不低于380 μm。参照欧盟标准,我国GB 19147-2013《车用柴油(Ⅳ)》要求磨痕直径(60 ℃)WS1.4 不大于460 μm[8]。

为确保超低硫柴油燃料满足燃油注射泵润滑性要求,本文作者采用高频往复试验机HFRR 按照ISO 12156-1 法对环烷酸抗磨剂进行测试,考察环烷酸在超低硫柴油燃料中的润滑性能,并对试球表面形貌和元素组成进行分析。

1 试验仪器及原料

D540 型高频往复试验机,英国PCS 公司生产。测试条件是:上试件(钢球)在(200±1)g 载荷下以频率(50±1)Hz、冲程1 mm 做往复运动,与下试件(圆形钢片)接触产生摩擦,上下试件接触部位都完全浸没在温度为(60±2)℃的(2±0.2)mL 试验柴油中,动态连续记录摩擦系数和接触点电阻(可用于半定量表征接触点摩擦力情况和分离薄膜形成情况),持续试验时间(75±0.1)min 后测量钢球磨斑直径并经校正后作为柴油润滑性评定值,WS1.4,单位为μm。SEM 扫描电子显微镜及能谱仪(JEOL ISM-6460LV);ML700 型光学显微镜,日本MEIJI TECHNO 公司生产。

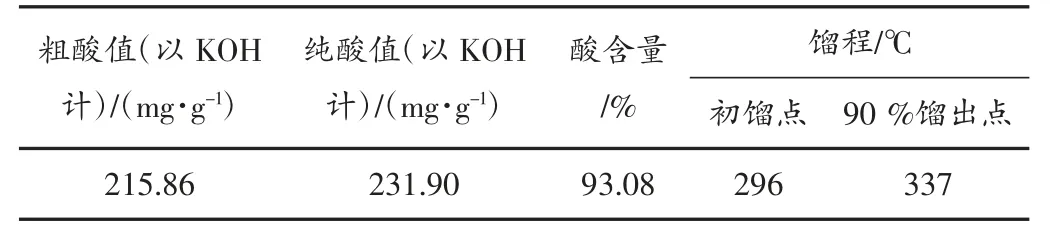

表1 环烷酸理化指标Tab.1 The indexes of naphthenic acids

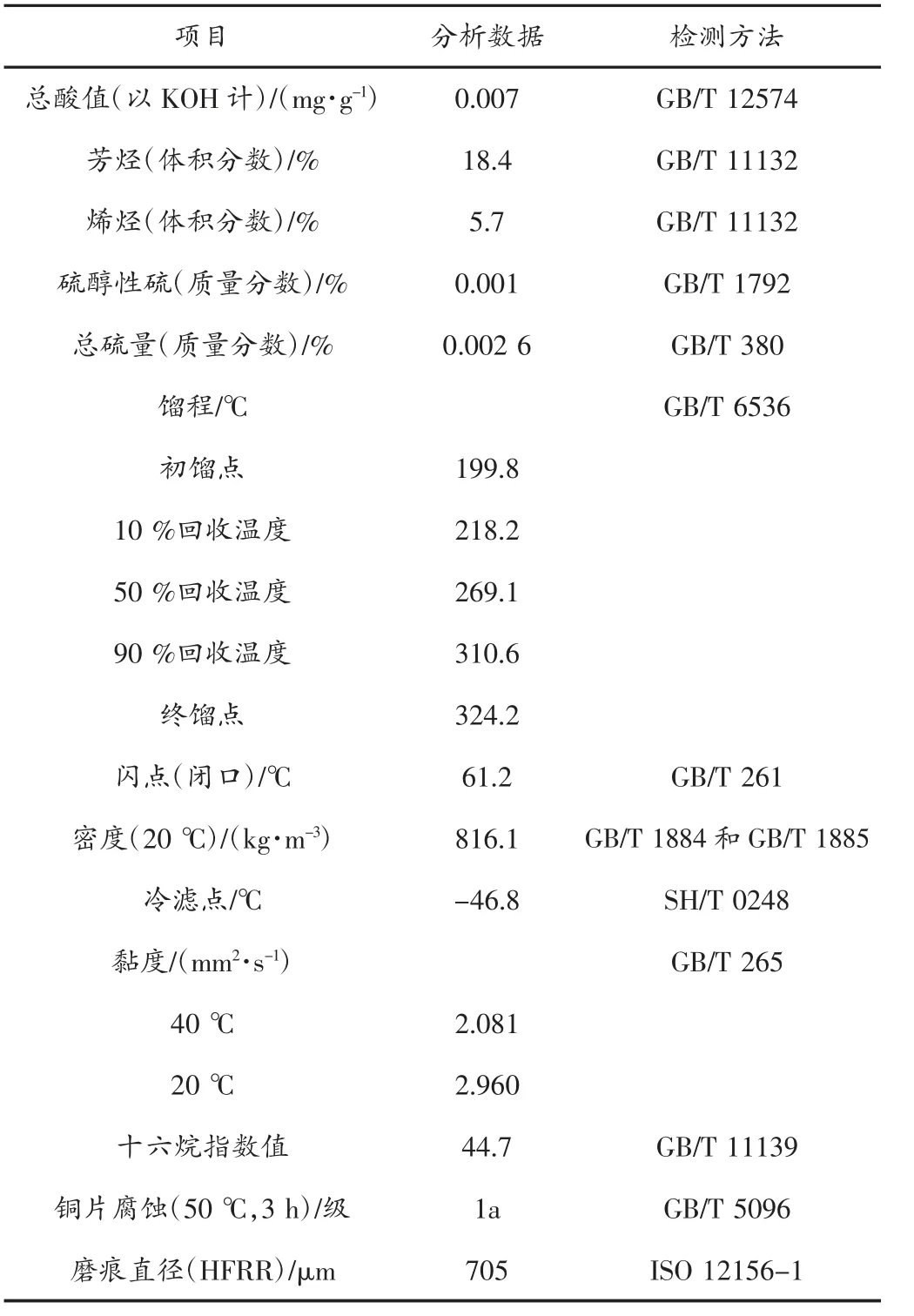

某环烷酸抗磨剂,中石化茂名分公司,理化指标(见表1)。某加氢裂化超低硫柴油燃料基础馏分,中石化茂名分公司,部分理化指标(见表2)。

表2 超低硫柴油燃料部分理化指标Tab.2 The indexes of super-low sulfur diesel fuel

2 结果与分析

2.1 摩擦学性能考察

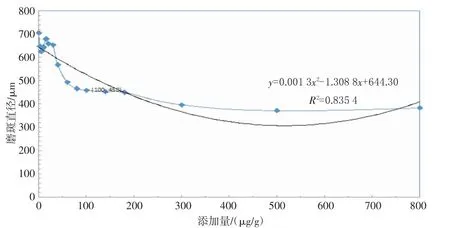

环烷酸抗磨剂在超低硫柴油中的高频往复试验磨斑直径结果(见图1),基础油样的润滑性较差,随着抗磨剂浓度的增加,磨痕曲线总体上呈现下降趋势:添加量为0 μg/g~30 μg/g 时环烷酸对柴油润滑性的提高不明显;添加量为30 μg/g~40 μg/g 时磨痕曲线明显下降,可能是由于环烷酸在金属表面上的吸附量达到了有效作用浓度;40 μg/g~180 μg/g 时磨痕曲线缓缓下降,而180 μg/g~800 μg/g 时磨痕曲线渐趋平缓,说明环烷酸对超低硫柴油燃料润滑性的提高并不敏感,可能是由于环烷酸在两摩擦副表面之间的吸附量已达到饱和有效吸附浓度,吸附和脱附呈现动态平衡;添加量为60 μg/g 时磨斑直径可降到500 μm 以内,添加量为100 μg/g 时磨斑直径小于460 μm,可以满足GB 19147-2013《车用柴油》润滑性的标准。

图1 环烷酸对超低硫柴油润滑性的影响Fig.1 Impact of naphthenic acids addition on the lubrication properties of super-low sulfur diesel fuel

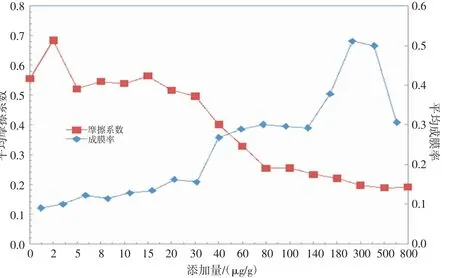

图2 环烷酸添加量对摩擦系数和成膜率的影响Fig.2 Impact of naphthenic acids addition on its Friction coefficient and film

环烷酸不同添加量时金属间接触表面的摩擦系数和接触电阻(见图2),随着抗磨剂质量浓度的增加,成膜率曲线总体上呈上升趋势,摩擦系数曲线总体上呈下降趋势:添加量在30 μg/g 以内时,成膜率曲线和摩擦系数曲线相对较为平缓;添加量为30 μg/g~80 μg/g时,摩擦系数曲线明显下降,添加量为80 μg/g~800 μg/g时摩擦系数曲线缓慢下降;添加量为30 μg/g~40 μg/g时,成膜率曲线明显上升,可能是由于环烷酸在两摩擦副表面之间的吸附量逐渐增加,起到了抗磨效果;添加量为40 μg/g~140 μg/g 时,成膜率曲线缓慢上升,140 μg/g~300 μg/g 时,成膜率曲线上升幅度较大,说明金属间的环烷酸吸附量增加并逐渐达到饱和,而当添加量>300 μg/g 时,成膜率曲线明显下降,可能是抗磨剂在金属表面间的脱附过程占据了主导。

2.2 磨斑表面分析

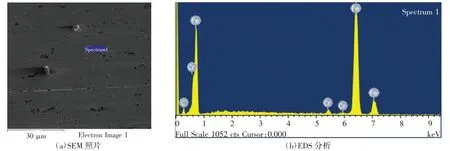

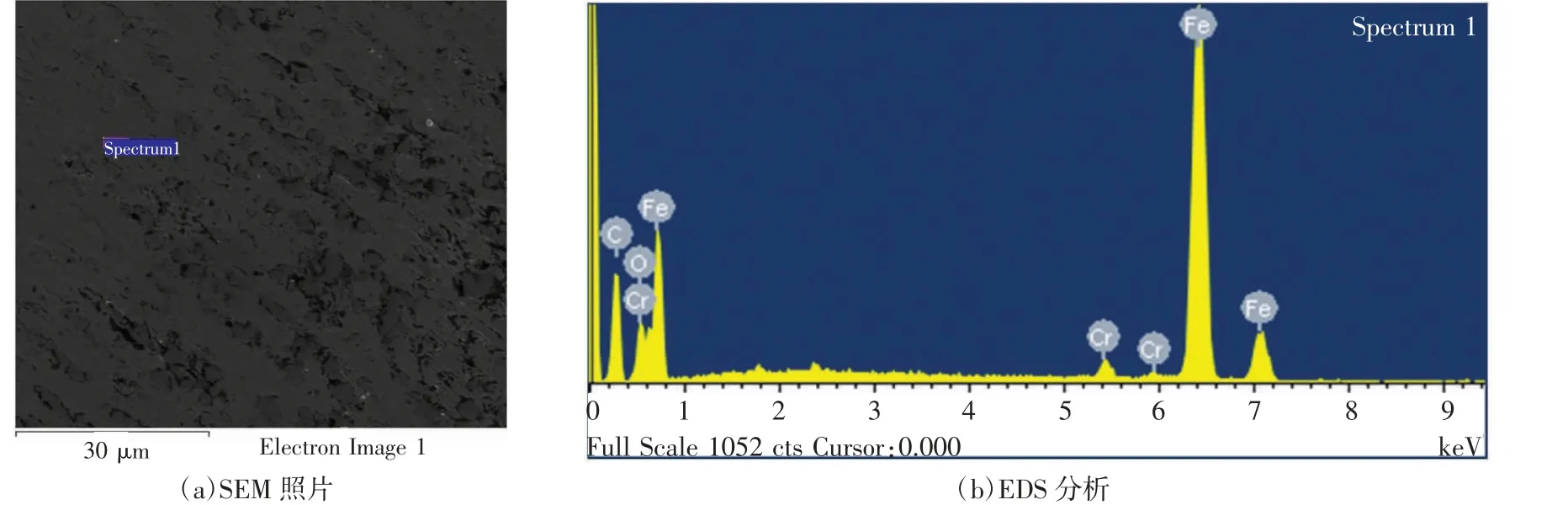

SEM 电镜下上试球磨斑的微观表面形貌(见图3),由于超低硫燃料基础组分是由加氢裂化工艺炼制而成,硫含量很低,天然含氧含氮的抗磨组分也在工艺中被除去,两摩擦副表面之间不能形成有效的润滑油膜,微凸体直接接触,明显可见磨粒且出现犁沟效应[9],划痕清晰可见(见图3(a))。而添加量为100 μg/g 时试球磨斑表面未发现磨粒和划痕,但出现局部坑点(见图4(a)),可能是环烷酸吸附在金属接触面之间形成了有效的润滑保护膜,同时环烷酸含有一定的酸性,能够与金属表面的Fe 元素发生部分腐蚀化学反应[10]。

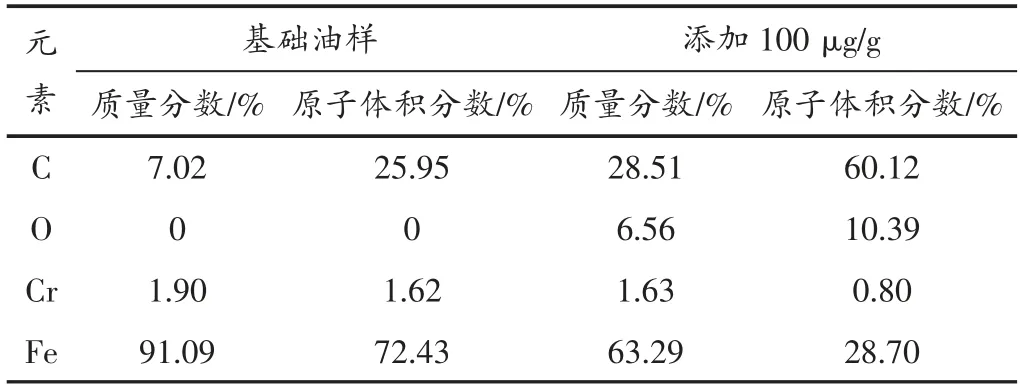

磨斑表面的元素组成(见表3),EDS 能谱分析发现基础油样的磨斑表面未见基体元素以外的其他元素,而环烷酸添加量为100 μg/g 的磨斑表面出现了O元素,其质量分数为6.56 %,原子百分数为10.39 %。

表3 磨斑表面元素组成Tab.3 The elements of worn surface

图3 基础油样磨损表面形貌SEM 照片及磨痕表面EDS 分析Fig.3 EDS spectrum and SEM micrograph of the worn surface lubricated by fuel

图4 含100 μg/g 环烷酸抗磨剂磨损表面形貌SEM 照片及磨痕表面EDS 分析Fig.4 EDS spectrum and SEM micrograph of the worn surface lubricated by fuel with naphthenic acids

基础油样不含抗磨剂,试验摩擦环境属于高温润滑,燃油黏度相对减小,形成的油膜厚度小且易被剪切,所以成膜率低,两摩擦副表面直接接触,摩擦系数大[11]。适量的环烷酸在金属接触面间吸附,形成了具有一定厚度的润滑油膜,从而起到了抗磨效果;当抗磨剂在摩擦副表面间的吸附量达到饱和时,同时脱附现象也开始发生,直到吸附-脱附过程达到动态平衡为止[12];当环烷酸增加到一定的浓度时,羧基开始与金属基体中的铁元素发生化学反应,在接触表面上形成了一层稳定的含氧化学反应膜,避免了两摩擦副微凸体直接接触,从而起到了抗磨效果,但当添加量较大且摩擦环境较为苛刻时,反应膜被剪切掉,环烷酸将与裸露出来的金属基体继续发生反应,重新生成反应膜,循环直到消耗掉抗磨剂为止,腐蚀磨损会导致磨斑直径增大,磨损加剧[13]。

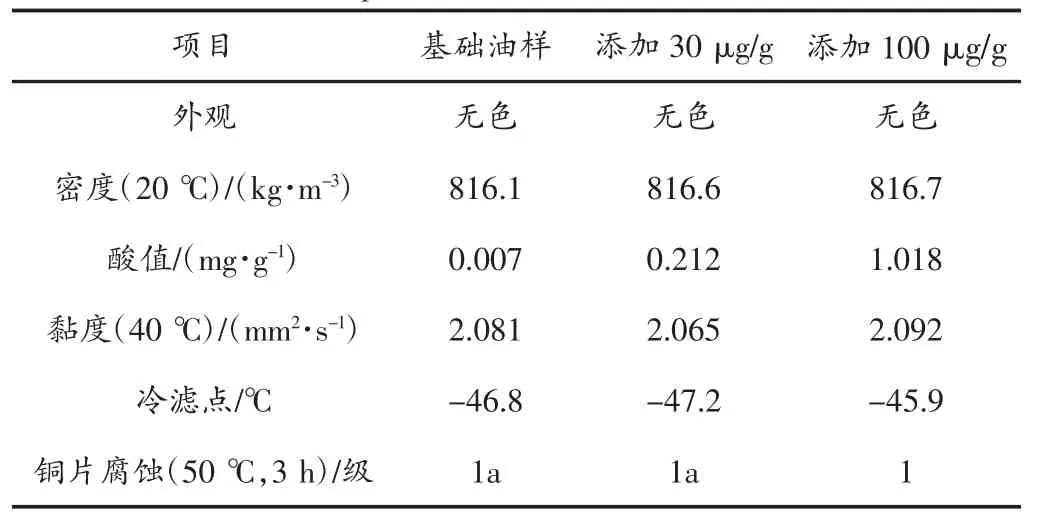

环烷酸对超低硫燃料酸值的影响(见表4),从表4中可以看出,加入环烷酸后,燃料外观均为无色,说明环烷酸在超低硫燃料中的溶解性较好,黏度变化对燃料的影响不是特别明显,冷滤点变化也不明显;酸值变化较大,添加量为30 μg/g 时酸值为0.212 mg KOH·g-1,添加量为100 μg/g 时酸值为1.018 mg KOH·g-1,但仍能满足柴油对酸值的要求;基础油样的铜片腐蚀试验为1a 级,添加量为30 μg/g 时铜片试验结果为无变化,添加量为100 μg/g 时铜片试验结果为1 级,符合GB 19147-2013《车用柴油》对铜片腐蚀试验不大于1 级的规格要求。

表4 环烷酸对超低硫燃料物理性质的影响Tab.4 Effect of naphthenic acids on the physical properties of super-low sulfur diesel fuel

3 结论

(1)环烷酸对加氢裂化柴油具有良好的感受性和润滑效果,添加量<40 μg/g 时,环烷酸对加氢裂化柴油的润滑性提高不明显,添加量>100 μg/g 时,能够满足用作车用柴油润滑性需求,添加量>180 μg/g 时,环烷酸对超低硫柴油润滑性的提高并不明显。

(2)空白油样试验磨斑表面EDS 能谱分析时未发现基体元素以外的其他元素,而在含100 μg/g 环烷酸油样的磨斑表面中出现了O 元素,其质量分数为6.56 %,原子百分数为10.39 %。

(3)环烷酸在超低硫燃料中的溶解性较好,燃料外观均为无色,黏度变化对燃料的影响不明显,冷滤点变化也不明显,而酸值变化较大,但仍能满足柴油对酸值的要求。

[1] 林宝华,沈本贤,赵基钢.超低硫加氢柴油润滑性能的预测模型[J].华东理工大学学报(自然科学版),2009,35(4):516-520.

[2] Li Can,Jiang Zongxuan,Gao Jinbo,et al. Ultra deep desulfurization of diesel:oxidation with a recoverable catalyst assembled in emulsion[J].Chem. Eur. Journal,2004,(10):2277-2280.

[3] ISO 12156-1 Diesel fuel assessment of lubricity using HFRR[S].

[4] SH/T0765-2005 柴油润滑性评定法(高频往复试验机法)[S].2005.

[5] P I Lancy,S J Lestz. Failure analysis of fuel injection pumps from generation sets fueled with Jet A-1[R]. Virginia. The Defense Technical Information Center of USA.,AD-A234 930.1991.

[6] Gomes H O,Rocha M I,Raissa Maria Cotta Ferreira da Silva. Diesel fuel composition effect on lubricity. SAE Technical Paper Series 2003-01-3568.

[7] Fukumoto M,Oguma M,Goto S. Experimental investigation of lubricity improvement of gas-to-liquid fuel with additives for low sulfur diesel fuel. JSAE,2003-01-07.

[8] GB19147-2013.车用柴油[S].2013.

[9] 温诗铸.摩擦学原理[M].北京:清华大学出版社,1991.

[10] P.I.Lacey.Wear mechanism evaluation and measurement in fuel-lubricated components[R].Virginia.The Defense Technical Information Center of USA,ADA284870,1994,9.

[11] K M itchell.The lubricity of winter diesel fuels-part2:pump rig test results[R]. SAE Technical Paper 961180,1996.

[12] 韦淡平.燃料润滑性研究三十年[J]. 石油学报,2000,16(1):31-38.

[13] P.I.Lacey.Wear analysis of diesel engine fuel injection pumps from military ground equipment fueled with Jet A-1[R].Virginia.The Defense Technical Information Center of USA,AD-A239022,1991,5.