北五原油集输脱水站提高热能利用探讨

2015-08-10田三忠武明民王新建宋成龙

田三忠,武明民,杨 阳,王新建,宋成龙

(1.成都理工大学,四川成都 610059;2.中国石油长庆油田分公司第三采油厂,宁夏银川 750006)

靖安油田北五转原油集输系统始建于2004 年,是以靖一联合站为主体终点的原油集输系统,目前日处理液量占靖安油田侏罗系集输系统的近1/2。2014 年对北五原油接转站实施了改建脱水站工程,改建完成后,由于北五原油脱水站加温系统采用天然气加温,受干气量少,集输管线管程过长等因素影响,北五原油脱水站自投用以来,外输温度始终低于下游要求温度,给下游站点集输系统运行带来很大压力。本文主要针对北五原油脱水站目前工艺流程及生产参数来探讨该系统热值消耗,探寻一套符合北五原油脱水站的运行模式,以期提高集输系统热能利用率,实现靖安油田侏罗系集输系统的节能运行。

1 集输生产现状调查

1.1 集输系统现状

北五原油脱水站主要负责塞248 区块、ZJ4 新区、杨66 区块及新56 区块的原油集输任务,由较集中的8 个增压点以及7 个井组单井组成,日处理液量达到1 492 m3,油量670 m3/d,水量820 m3/d。污水回注1 205 m3/d,需要靖一联补充污水400 m3/d。

北五原油脱水站目前利用三相分离器进行油水分离,对产进原油进行统一加温加药之后,进入三相分离器进行油水分离,分离出原油外输至下游站点靖一联合站,管线规格φ159×6×11.2 km,日集输液量670 m3。分离出污水处理后进行就地回注。

目前北五转三相分离器进液温度63 ℃,所投加药品为长庆化工集团提供的破乳剂YT-100,投加浓度为200 mg/L。三相分离器出口原油含水0.5 %,污水含油50 mg/L,各项指标均达标。

1.2 热值利用消耗现状

北五原油脱水站基本集输流程为原油经过总机关阀组,首先进入80 m2换热器加温,然后进入60 m3缓冲罐,再经过加热炉加温进入三相分离器,最后油水分离后,净化油进入储油罐外输,污水进入除油罐、净化污水罐回注。由北五原油脱水站流程简图可以看出(见图1),原油在进入三相分离器之前有两次加温过程,即80 m2产进换热器和两具真空加热炉,而在三相分离器后端并没有加温设备。由于三相分离器出口净化油在站内无法加温,外输原油温度低,不能满足下游站点要求,北五原油脱水站只能提高三相分离器进口原油温度,来尽量满足原油外输温度要求,目前三相分离器进口液量温度63 ℃,已经达到站点加温上限。

1.3 目前生产存在问题

由于连续产能开发和后端燃煤点气化改造的实施,靖安油田加温用气量逐年上升,已经不能满足生产生活需要。北五原油脱水站干气压力下降,给站点生产生活带来挑战,必须用尽可能少的天然气达到最好的加温效果,实现原油集输系统平稳运行。

图1 北五原油脱水站流程简图

1.3.1 站内集输系统热能利用率低 北五原油脱水站日处理液量1 492 m3,其站内阀组汇管温度仅为27.5 ℃,将全部液量加温到63 ℃进行原油脱水,之后净化油外输至靖一联进行下一步处理,污水处理后回注。该过程分离产生净化油672 m3/d,污水820 m3/d,利用热能定律:Q=CMΔt。

式中:Q:热量(焦耳,J);C:比热容(焦耳/千克·摄氏度,J/kg·℃),C水=4 200 J/kg·℃,C油=1 800 J/kg·℃;Δt:温度差(摄氏度,℃)。

计算:Q水=4 200×820×(63-27.5)×1 000=1 229×108J;Q油=1 800×672×0.857 3×(63-27.5)×1 000=368×108J;Q水+Q油=1 597×108J。

得出,北五原油脱水站将1 492 m3液量从27.5 ℃提温至63 ℃需要热量1 597×108J(3 820×104kcal),需要消耗天然气4 140 m3,其中污水升温所占能量为77%,油升温所占能量比例为23 %。

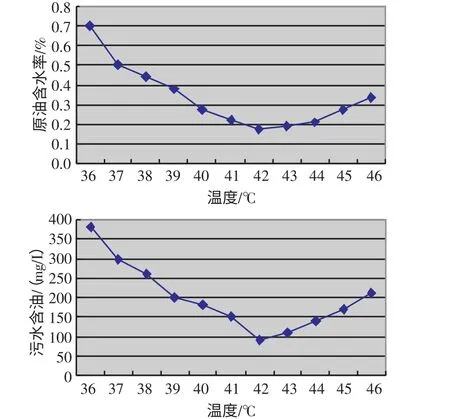

表1 加药浓度为200 mg/L 时温度对原油脱水影响

1.3.2 原油脱水温度过高导致热能消耗增大 目前,北五转三相分离器运行采用集中加温加药,其中加药为破乳剂YT-100,由长庆化工集团提供。在相同破乳剂投加浓度下,做温度对原油破乳效果实验,实验破乳剂加药浓度为200 mg/L。实验效果(见表1,图2)。

图2 破乳剂浓度100 mg/L 时温度对原油脱水影响效果图

从实验数据显示,破乳剂YT-100 的最佳脱水温度为42 ℃。而在实际操作中,为了满足原油外输温度,只能提高三相分离器前端温度,实际运行温度为63 ℃,远高于最佳脱水温度,造成了热能消耗过大,热能利用率低。

1.3.3 原油输送热能损失严重 由于北五原油脱水站集输管线规格为φ159×6×11.2 km,存在输送液量少,仅有672 m3,是管程的3 倍。输送距离远,达到11.2 km。同时因受到山区地形影响,管线外露[1],加速了热量散失,导致下游靖一联合站收到原油温度低。下游靖一联合站需要各站来油温度达40 ℃以上,而北五原油脱水站外输温度需要达到63 ℃才能勉强满足靖一联收到温度的要求。

另外,北五原油脱水站输送原油基本为净化油,进入下游靖一联合站后与其他站点液量汇合进入沉降罐又进行沉降分离,无形中又增加了热值损耗,降低了热能利用率(见表2)。

表2 靖一联上游站点来油温度记录

2 北五原油脱水站集输系统提高热能利用率思路

根据生产中存在的问题进行综合分析,从两个方面进行综合处理。第一,降低三相分离器进口温度,使其在破乳剂的最佳效果温度运行,即控制三相分离器进口温度为42 ℃。第二,鉴于第一条思路的实施,导致三相分离器出口原油温度仅为40 ℃左右,不能满足外输要求。此时,需要对外输原油进行加温处理,使得外输温度达到63 ℃,满足外输温度要求。该思路主要优点为,将三相分离器“低温”脱水,分离出的净化油再进行加温外输,分离出的污水直接处理回注,减少了脱出污水的热值消耗[2]。

具体改造措施为,将原来80 m2产进换热器改造为外输换热器。运行时控制加热炉出口温度为42 ℃,满足原油在三相分离器中分离的最佳破乳剂使用温度,减少热量消耗[3]。三相分离器出口净化油经过外输泵之后,再经过80 m2换热器加温到63 ℃,如此改造大大节省了热能消耗,提高了北五原油脱水站热能利用率(见图3)。

3 提高热能利用率可行性分析

改造后北五原油脱水站三相分离器之前流程均可以实现,即控制三相分离器进口温度在42 ℃左右运行,进行以下分析。

换热器的面积与热功率的关系为:F=Q/aKT

式中:F-面积;Q-换热量;K-换热系数,据换热介质及工况不同,K 值差别较大,可由样本中查出;T-对数平均换热温差;a-裕量系数,一般取0.7~0.9。

北五原油脱水站换热器面积为80 m2;换热系数K,选钢材的换热系数45 W/(m2·℃);根据北五转真空加热炉水盘管进出口温度取T=10 ℃,则Q换=FaKT=80×0.8×45×10=28 800 W/h=24 768 kcal/h。

也就是说北五原油脱水站80 m2换热器,当进出口温度差为20 ℃时,每小时热交换49 536 kcal。

而北五原油脱水站原油外输排量:q=672/24=28 m3/h。

假设排量为32 m3/h,温度从40 ℃上升到63 ℃需要热量为:Q油=CMΔt=1 800×32×1 000×0.857 3×(63-40)=272 kcal。

Q油<Q换,所以80 m2换热器可以满足外输加温需要。

4 节能改造效果评价

4.1 减少热能消耗

该节能改造项目主要是减少了北五原油脱水站1 492 m3原油中脱出的864 m3污水继续加温消耗的热值,即在加温过程中,将1 492 m3原油加温至42 ℃,经三相分离器油水分离后继续将净化油加温至63 ℃,而没有将污水再加温,减少了热值消耗。下面是864 m3污水从42 ℃上升至63 ℃所需要能量。

图3 北五原油脱水站提高热能利用率改造流程简图

通过计算得出,通过改造每日可减少能量消耗1 738×104kcal,可节省天然气1 884 m3,改造后天然气用量为目前用量的45 %。年节省天然气用量68.78×104m3。

5 结论及认识

北五原油脱水站的提高热能利用率改造,施工难度小,预期成效显著。在目前靖安油田天然气用量紧缺的时候,实施该改造项目已经迫在眉睫。

5.1 节能经济价值评估

北五原油脱水站提高热能利用率的实施,可每年节省天然气用量68.78×104m3。可以满足两座液量400 m3规模接转站的用气量。

5.2 确保集输系统平稳运行

北五原油脱水站提高热能利用率改造的实施,可以有效提高原油外输温度,满足了下游站点的温度要求,缓解了下游站点加温压力,确保了集输系统平稳运行。

5.3 集群效应

北五原油脱水站热值利用的探讨研究,为原油脱水站建设提出了一个合理的热值利用思路,提出了脱水站节能降耗运行模式,为油田后期建设规划提出了技术指导。针对综合含水较高、外输温度要求高的脱水站,可以先进行低温脱水处理,再经过外输加温的运行模式来实现节能降耗的目的。

[1] 吴拓,才鸿年.金属材料手册[M].江苏:江苏科学技术出版社,2007.

[2] 孙世海,等.沙漠地区天然气长输管道工程[J].油气田地面工程,2006,(5):22-23.

[3] 华东水利学院,水工设计手册(第一卷·基础理论)[M].水利电力出版社,1983.