空分配套膨胀机转速受干扰的处理

2015-08-09舒效伟潘梁伟刘明威

舒效伟 祁 星 潘梁伟 刘明威

(1.河南开元空分集团有限公司,河南 开封 475004;2.河南天方药业有限公司,河南 驻马店 463000)

出口阿尔及利亚的KDONAr-5000/1900/150 型空分设备由河南开元空分集团设计、制造,采用常温分子筛吸附净化、增压透平膨胀机制冷、规整填料上塔和全精馏制氩流程。整套装置包括:空气压缩系统、空气预冷系统、分子筛纯化系统、增压透平膨胀机系统、分馏塔系统、氧气压缩系统、氮气压缩系统、仪表控制系统、电气控制系统等。空分装置所需的大部分冷量由增压透平膨胀机提供,使空气冷却到-183°C 时氧气液化,-185°C 时氩气液化,-195.8℃时氮气液化,以此来分离三种产品气,所以增压透平膨胀机是保证整套设备稳定运行的心脏。空分设备自2014年6月投运,总体运行稳定,氧气及氮气的产量和纯度均满足合同要求。2014年7月,在调氩阶段,空分设备配备的1台膨胀机(共2台)因转速信号发生异常,连锁引起膨胀机跳车,严重影响空分设备的正常运行。

1 膨胀机原理及监测转速仪表特点

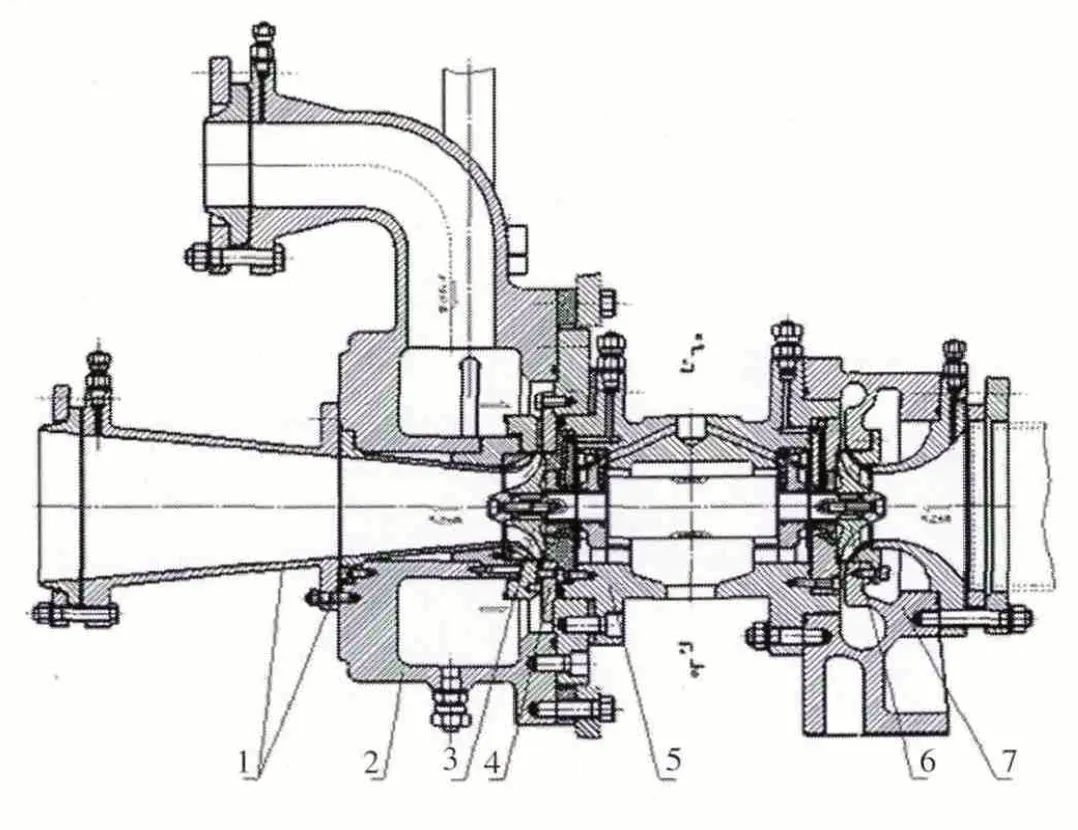

图1 油轴承增压透平膨胀机

增压透平膨胀机主要由膨胀机通流部分、增压机部分和机体三部分组成。膨胀机通流部分是获得低温的主要部件,包括蜗壳、喷嘴、膨胀轮和扩压器;增压部分是透平膨胀机功率消耗元件;机体起着传递、支撑和隔热的作用[1]。由膨胀轮、增压轮和主轴等旋转零件组成的部件称为转子。膨胀轮和增压轮悬挂在主轴两端,为双悬臂式转子。透平膨胀机将来自上游的高压气体膨胀为低压气流,连续不断地将动能转化为机械能。高速气流使叶轮旋转,再通过由轴承支撑的转轴将机械能传递给压缩机制动消耗。工质在透平膨胀机的通流部分中膨胀获得动能,并由工作轮输出外功,从而降低了膨胀机出口工质的内能和温度。

膨胀机生产厂家为成都深冷,智能转速仪表型号XJP-48T105,规 格0~50000r/min,输 出4~20mA,供 电220VAC;磁电传感器型号SZMB-9-160,外径M16×1,长度160mm,2脉冲/转,带10m电缆。

XJP-48T105 型智能转速表用于膨胀机的转速就地显示,变送的4~20mA 信号送入DCS 系统进行远程显示。磁电传感器的工作原理是当铁芯端面近处有转动的导磁齿轮时,磁路中的磁阻变化引起磁通量变化,在感应线圈内产生感应电动势,输出近似正弦波的电信号。

2 故障现象分析

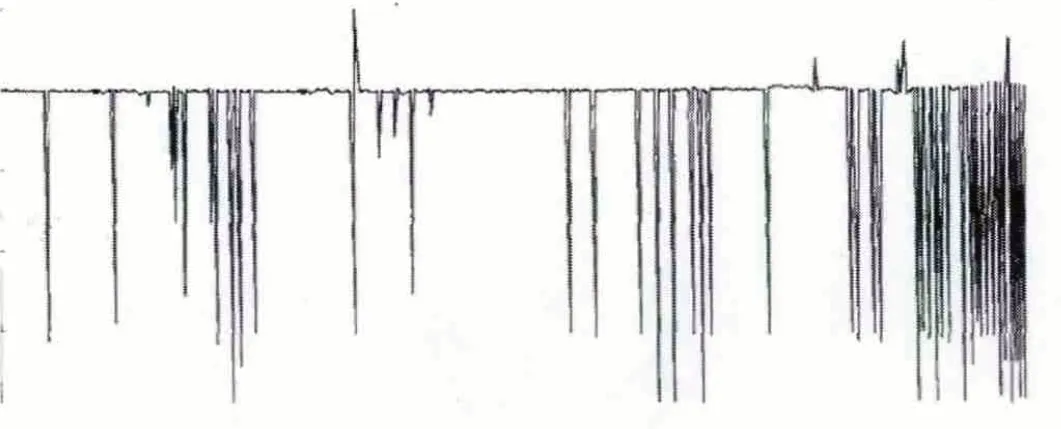

图2 膨胀机转信号在DCS上的历史趋势

如图2 所示,膨胀机的转速呈现出无规律的急剧变化趋势,而且这种异常峰值的出现只有在DCS 系统的历史趋势上能查到,机旁柜的转速表上采样周期慢,显示不出这种异常现象。

结合膨胀机转速历史趋势的判断,分析最大可能原因是信号源受到了外部信号的干扰。

3 故障处理

采取排除法,首先需排除是否由转速探头引发的问题,分别对转速仪表进行了调校,更换了转速探头,重新安装确定转速探头安装的间隙距离为1.5 丝,改变了探头到机旁柜转速表屏蔽电缆的走向,膨胀机开启,转速显示依旧有急剧变化趋势,转速探头排除;其次需排除是否由转速仪表到DCS 机柜卡件的电缆引发的问题,重新就近拉了一条新屏蔽电缆(不走桥架),因为怀疑桥架某个地方有干扰,处理完开启膨胀机,转速显示依旧有急剧变化趋势,屏蔽电缆排除;再者需排除是否是DCS卡件的问题,在另外一个新卡件上接入转速信号,在DCS 组态上建立新点,转速显示依旧有急剧变化趋势,DCS卡件排除。

通过以上三个方案的处理,膨胀机转速指示显示和以前一样,有急剧的变化趋势,这说明导致转速异常的干扰信号来自于现场干扰源,膨胀机附近有许多大电流、大功率设备,如分子筛纯化系统电加热器、低压泵机组等,这些都是膨胀机转速信号的主要干扰源;考虑到这些情况,检查现场电气接地情况,把智能转速表装到中控室,延长转速探头的延长电缆。经过这两方面的处理,膨胀机转速指示恢复正常,证明确实是现场大电流、大功率设备干扰了智能转速表。

4 结语

目前,阿尔及利亚现场空分设备配套的膨胀机运行正常,解除了空分设备可能随时面临停车的危险,保证了钢厂的用氧量,确保了钢厂的经济效益。

[1]汤学忠,顾福民.新编制氧工问答[M].北京:冶金工业出版社,2001.