一种恒温晶振专用控温芯片设计

2015-08-07高加亭赵宏建

高加亭,赵宏建

(中国电子科技集团公司第四十七研究所,沈阳110032)

一种恒温晶振专用控温芯片设计

高加亭,赵宏建

(中国电子科技集团公司第四十七研究所,沈阳110032)

设计了一种恒温晶体振荡器的专用控温芯片。通过使用带隙基准电路中与绝对温度成正比(PTAT)的电压来实现对温度的精确检测。采用脉宽调制(PWM)技术控制功率管驱动加热电阻对恒温槽进行加热,同时通过改进算法的PID环路控制,提高了控温的精度。设计加快了从预热到稳态的时间,降低了恒温的功率,实现了对温度的稳定控制。仿真结果表明,温度检测的灵敏度为12.925mV/℃。芯片流片,经过PID参数整定后,实验测试表明预热功率为3.05W,稳态功率为1.35W,控温精度为±0.2℃。

恒温晶体振荡器;专用芯片;PID控制;PWM调制

1 引 言

石英晶体振荡器作为电子设备的核心器件,一直向着高精度、高频率温度稳定性、小型化、低功耗方向发展[1]。恒温晶体振荡器(Oven Controlled Crystal Oscillator缩写为OCXO)在频率温度稳定性、相位噪声、老化性等方面在所有类型的晶体振荡器中是最好的,它是利用恒温槽使晶体振荡器中石英晶体谐振器的温度保持恒定,将由周围温度变化引起的振荡器输出频率变化量削减到最小的晶体振荡器,OCXO是由恒温槽温度控制电路和振荡器电路构成的[2]。目前市场上的恒温晶振普遍采用热敏电阻作为温度传感器,但由于其温度阻值的线性度较差,不利于温度的检测和控制。本文设计的控温电路利用了带隙基准中的PTAT电压作为温度传感器,很好克服了热敏电阻非线性的问题。此外由于目前的恒温晶振采用热敏电阻电桥和放大器等分立器件实现测温控温,使其功耗和封装体积都很大,本文通过使用集成电路方式设计的恒温晶振专用芯片来实现测温和控温,不仅可以达到减小恒温晶振的功耗和封装体积的目的,同时还提高了控温精度。

2 恒温晶振专用控温芯片设计

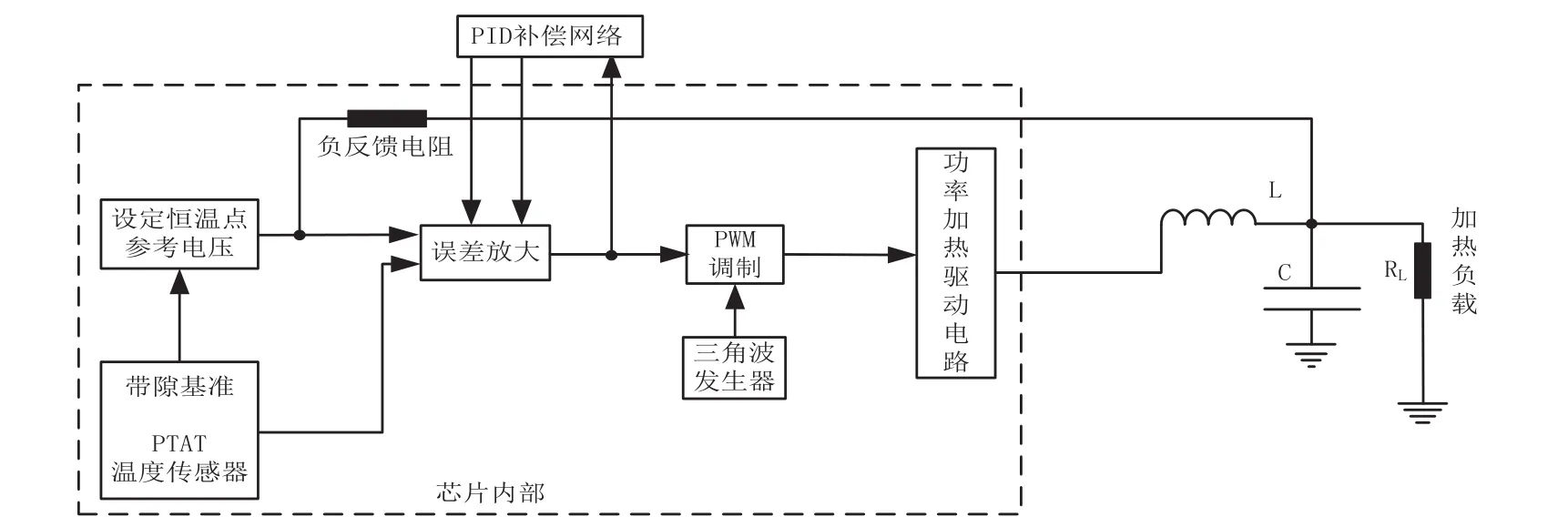

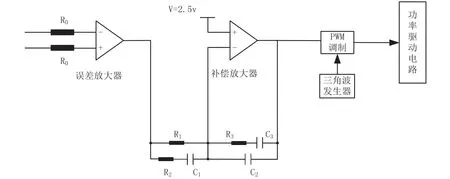

设计的芯片功能主要是对恒温槽的温度进行检测并将其控制在某一设定的恒温点上,区别于一般采用热敏电阻测温的方式。为了避免电阻带来的非线性误差,设计中首先通过带隙基准里提取出与绝对温度成正比的PTAT电压作为温度传感器[3]。先预设一个恒温槽的温度值,然后将设定的温度值和PTAT温度传感器输出值的差值经过一个误差放大器放大后送入PID补偿网络,最后经过一个PWM调制的输出放大环节,最终输出一个控制信号。通过负反馈,当它们的误差大时,控制器输出一个大的控制信号作用在加热丝上,使加热丝对恒温槽进行加热,反之则减少控制信号。最终当加热丝对恒温槽加热的热量等于恒温槽向外散发的热量时,系统达到一个热平衡状态,从而达到控制温度的目的,芯片的结构框图如图1所示。

图1 OCXO结构框图

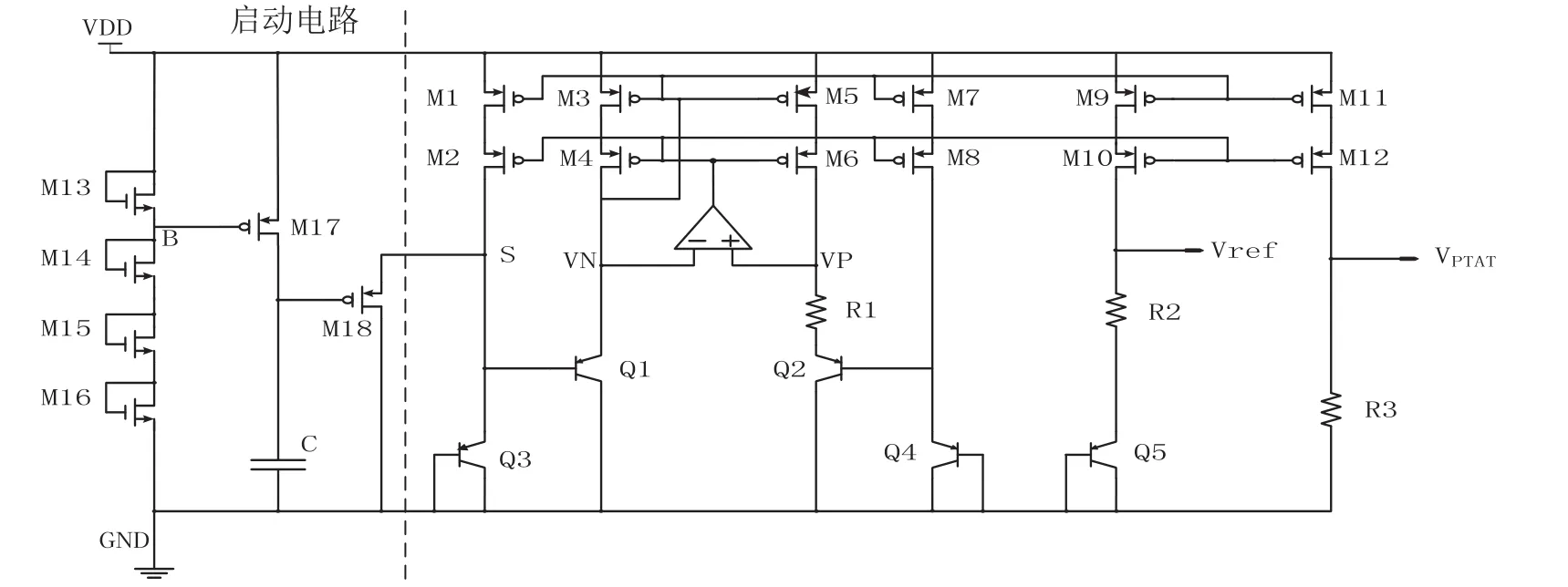

2.1 带隙基准设计

带隙基准实现电路有很多种结构,目前常见的主要有Widlar带隙结构、Brokaw带隙结构以及Kujik带隙结构。这三种带隙基准虽然结构不同,但工作原理,通过电阻比例将PTAT电压放大K倍再与晶体管BE结压降相加,实现与温度无关的电压基准。一般带隙基准采用的普通电流镜受电源电压影响较大,为了克服电源电压变化的影响,本设计采用了共源共栅电流镜结构[4]。组成共源共栅电流镜的PMOS管(M1~ M12)的宽长比都相同,Q2发射极的面积等于Q4发射极的面积,Q1发射极的面积等于Q3发射极的面积,且前两者的面积是后两者面积的8倍。其中运算放大器的作用是使电路回路处于深度负反馈,进而保证节点P、N的电压值相同。利用电流镜M9、M10与Q5的BE结压降相加,通过调整R1、R2的阻值就可以得到带隙基准电压Vref。通过仿真,在5V电源电压下带隙基准Vref的输出值范围为1.206902(0℃)-1.20778(100℃),温度系数为7.272ppm/℃。

图2 带隙基准及感温电路结构图

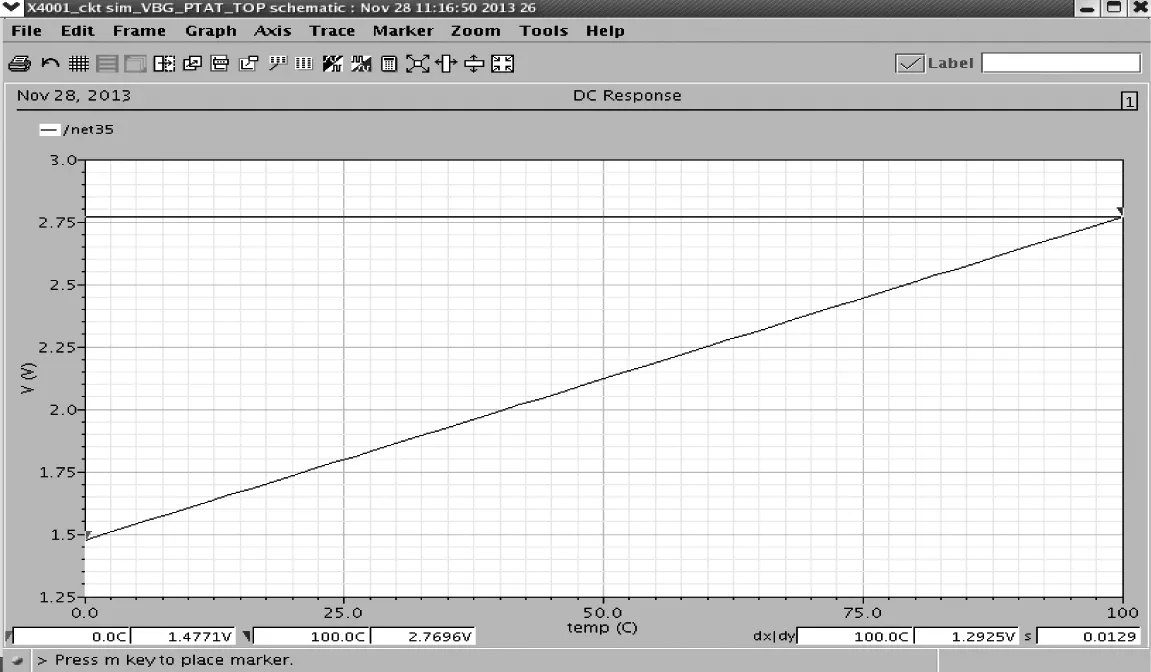

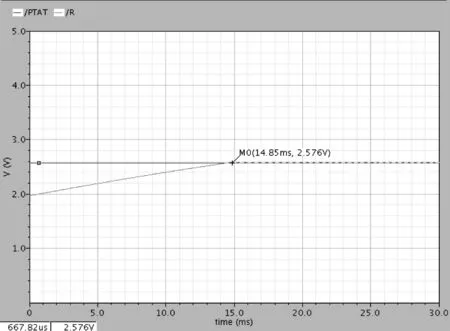

为了实现测温,在带隙基准的基础上,加入M11、M12和R3组成的PTAT电压产生电路。通过M11、M12将PTAT电流镜像出来,经过R3将PTAT电流转换成PTAT电压,此电压就作为温度传感器的输出信号。同时用两个双极晶体管串联的设计方案提高核心感温电路输出电压VPTAT的温度灵敏度(ΔVBE→2ΔVBE),同时降低运放失调对VPTAT的相对影响(VOS/ΔVBE→VOS/2ΔVBE)。通过仿真,VPTAT的输出值范围为1.4771V(0℃)~2.7696V(100℃),温度灵敏度为12.925mV/℃,如图3所示,恒温点(85℃)对应的输出电压为2.575725V。

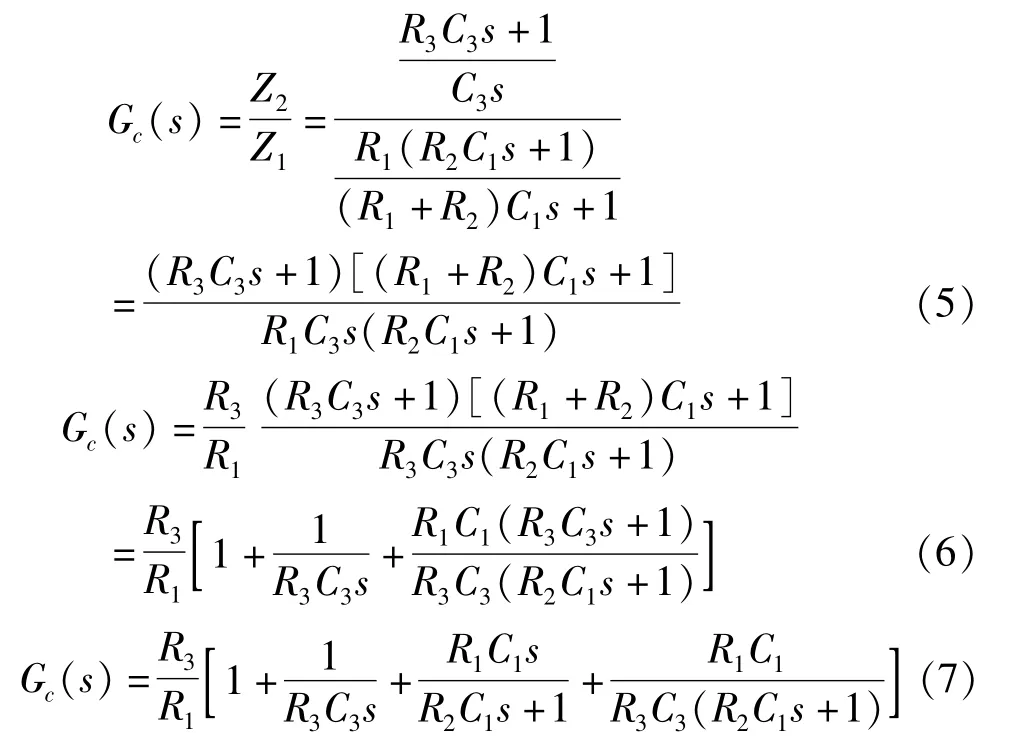

2.2 PID补偿网络设计

为了提高温度控制的精度,减少温度加热的时间,需要加入PID控制,通过PID的惯性控制,保证温度不会在恒温点附近剧烈振荡。PID控制一般分为数字PID和模拟PID[5],数字PID一般需要单片机处理数字信号,算法复杂且增加了器件数量不利于小型化,所以本设计采用的是模拟PID的补偿网络。温控芯片外部的PID补偿网络设计的好坏直接影响到系统的控温效果,设计使用的补偿网络如图4所示。

图3 温度传感器的输出电压

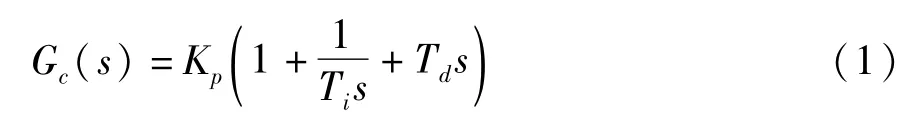

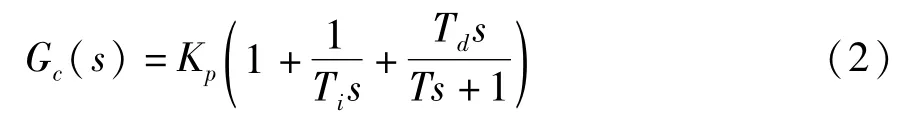

传统PID控制算法的传递函数可表示为:

其中Kp为比例系数,Ti为积分时间常数,Td为微分时间常数[6]。增加Kp值可以减少控温系统的稳态误差,从而提高控制精度,并且可以缩短上升时间,但是太大时系统的稳定性会降低,甚至有可能产生振荡。调整Ti可以消除或减弱稳态误差,从而提高控温系统的稳态性,但是积分器的调节作用总是落后于误差信号的变化,从而使启动时间变长。增大Td有助于减少被控量的波动振幅,使其迅速回到给定数值上,但若Td过大反而使系统工作不稳定,甚至产生振荡。

传统PID算法的缺点是它的微分部分有不稳定趋势。在电路处于高频时,微分部分的增益较大[7]。因此当输入信号中的高频噪声分量很小或者系统固有噪声中有高频分量时会影响微分信号,甚至使电路产生振荡。所以需要在高频段增加一个极点。PID控制算法改进之后的数学表式为:

图4 PID控制网络

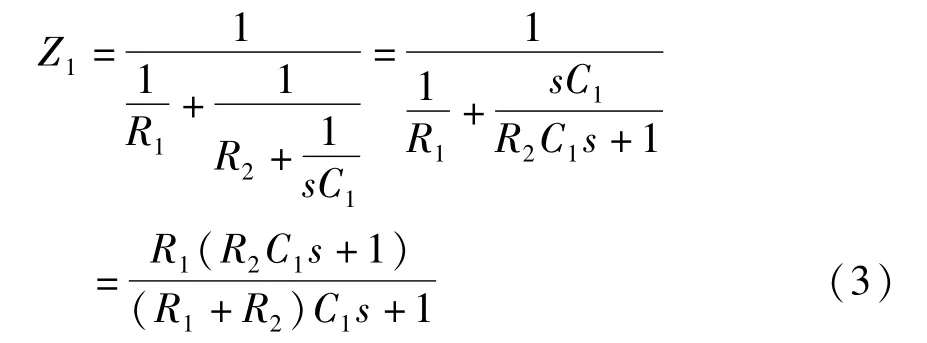

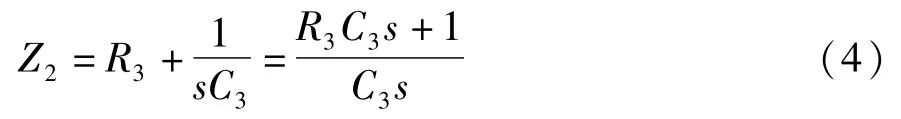

T为惯性环节的时间常数,这样可以改善微分部分的稳定性,抑制高频噪声。如图4的PID补偿网络前馈部分的阻抗为:

反馈部分的阻抗为:

整个控制器的传递函数为:

为了提高系统稳定性,在高频率处再增加一个极点,可以再增加一个电容C2,该电容与R3、C3并联。根据PID参数整定方法[8],整定后PID的参数为R1=2.4M,R2=1M,R3=10M,C1=82pF,C2=330pF,C3=10uF。

3 电路仿真结果

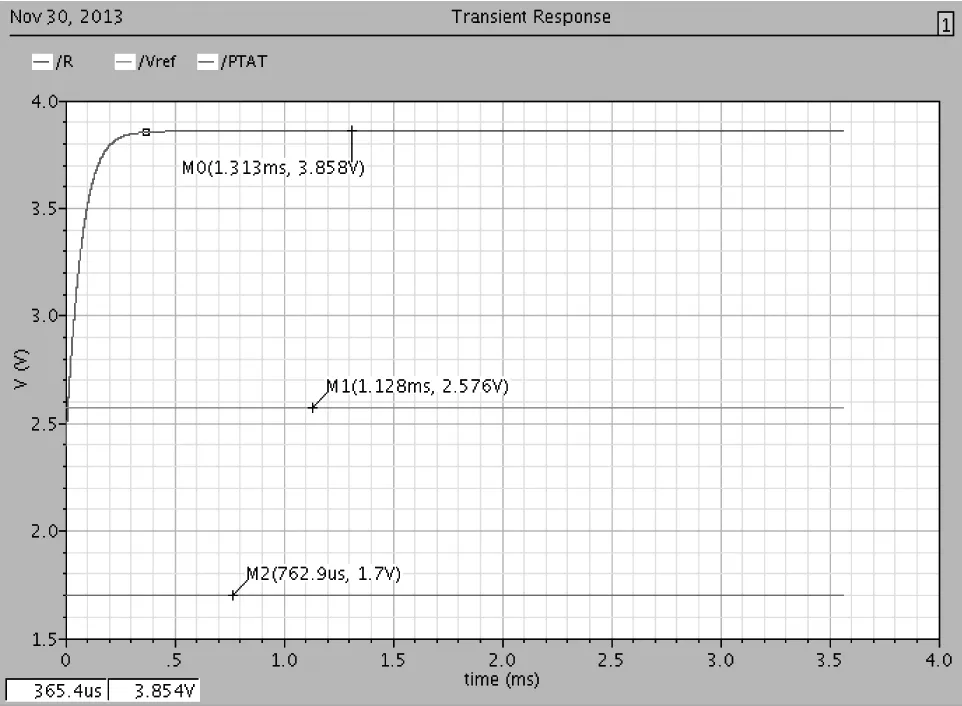

设置负载加热电阻RL为4Ω,滤波电感L为2μH,电容C为1mF。下面仿真的是在电源电压为5V时温度预热和稳态时能提供的功率以及控温效果,预设要达到恒温槽的恒温点为85℃,如图5所示。在室温时,经过计算初始的预热功率为3.721W。当恒温槽的温度等于设定的恒温点时仿真波形如图6所示,此时的输出功率为1.658W。当恒温槽在恒温点附近±1℃时,输出功率分别为1.693W、1.624W,功率变化ΔP=0.034W,即温度在恒温点附近变化1℃,功率变化0.034W。

4 测试结果与分析

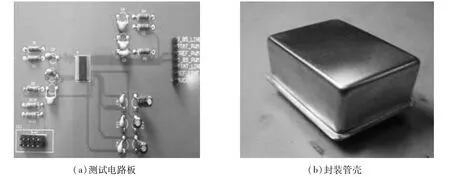

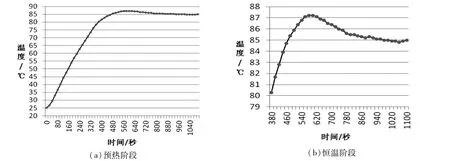

为了测试芯片对恒温槽测温和控温的效果,将封装好的恒温晶振专用芯片和相关加热器件焊制在PCB板上,如图7(a)所示。然后用选定的管壳将PCB板真空封装起来进行性能测试,利用芯片测温并控制加热电阻对恒温槽加热。管壳的封装尺寸为20mm×16mm×12mm,如图7(b)所示。测试条件为:工作电压VCC=5V,从室温开始加热,每隔20秒对恒温槽温度进行一次检测。结果如图8所示,从启动预热开始到达设定恒温点85℃时大约需要11-13分钟,预热功率为3.05W。当温度稳定之后,稳态功率为1.35W,温度波动为±0.2℃。相比同类电路[7]十几分钟的预热时间,有更低的功耗和更快的加热速度。

图5 预热时的仿真波形

图6 恒温时的仿真波形

实验测试和仿真结果之间存在差距,原因在于仿真时模拟的是电路直接置于大气环境下,而实际测试时,恒温槽的真空封装可以有效减少热量耗散,所以预热功率和稳态功率都比仿真结果要小。

图7 芯片测试的实物图

5 结束语

所设计的恒温晶体振荡器专用控温芯片采用PTAT电压测温,有效避免了热敏电阻测温带来的非线性误差,提高了测温精度;通过PID补偿网络使控温效果更加稳定,提高控温精度。测试结果表明,恒温槽从室温开始加热,到达设定恒温点85℃时大约需要11-13分钟,预热功率为3.05W,温度在恒温点处稳定后,稳态功率为1.35W,温度波动为±0.2℃。本设计相比其他的控温电路实现了更高的加热速度,控温精度,并降低了功率,同时实现了恒温槽温控电路的小型化。

图8 温度与时间曲线图

[1] 伍华林,吕延,吕明.石英晶体振荡器的发展趋势研究[J].价值工程,2013(5):295-296.

[2] 赵声衡.石英晶体振荡器[M].长沙:湖南大学出版社,1997:376-392.

[3] 拉扎维.模拟CMOS集成电路设计[M].西安:西安交通大学出版社,2003:310-325.

[4] 程刚,白忠臣,王超.一种高电源抑制比的CMOS带隙基准电压源设计[J].电子设计工程,2013,21(8):134-137.

[5] 王蕾,宋文忠.PID控制[J].自动化仪表,2004,25(4):1-5.

[6] 金奇,邓志杰.PID控制原理及参数整定方法[J].重庆工学院学报(自然科学),2008,22(5):91-94.

[7] 徐淑壹,黄显核.恒温晶振(OCXO)高精度温度控制电路设计[C].2006和谐开发中国西部声学学术交流会论文集,2006.

[8] 段力学.PID参数整定方法分类与概述[J].现代计算机,2012(3):23-26.

Design on OCXO’s Specific Tem perature Control Chip

Gao Jiating,Zhao Hongjian

(The47th Research Institute of China Electronics Technology Group Corporation,Shenyang 110032,China)

A specific temperature control chip of OCXO is designed in this paper.The voltage of the bandgap reference circuitwhich is proportional to the absolute temperature(PTAT)is adopted to test the temperature accurately and the pulsewidthmodulation(PWM)is used to control power tube driving heat resistance for heating temperature chamber.At the same time the algorithm of PID loop control is improved to achieve the stability control of the temperature.The design accelerates the time from heating state to steady state,reduces steady power and improves temperature control precision.The simulation results show that the temperature sensitivity of the temperature detection is 12.925mV/℃.After chip taping out and the PID parameter setting,the experiment results show that heating power and steady power is 3.05W and 1.35W respectively,and the temperature control precision is±0.2℃.

OCXO;Specific chip;PID control;PWM modulation

10.3969/j.issn.1002-2279.2015.05.002

TN752.2

A

1002-2279(2015)05-0004-05

高加亭(1982-),男,吉林省农安县人,工程师,主研方向:集成电路工程。

2014-09-18